一种侧壁进入式气液分配器、分配盘及上流式反应器的制作方法

本发明涉及到化工设备领域,具体的说是一种侧壁进入式气液分配器、分配盘及上流式反应器。

背景技术:

1、随着目前国内加工原油的日趋重质化和劣质化,加之我国经济高速发展和环保法规的日益严格,市场对清洁油品需求也在急速增加。因此,重质油轻质化和优质化是当前急需解决的重要任务。加氢处理技术是解决上述问题的一种有效手段,通过加氢可以实现油品中的硫、氮、金属、胶质、残炭等杂质的有效脱除以及将不饱和烃加氢转化为饱和烃。根据反应器类型可以将加氢工艺分为固定床加氢工艺、悬浮床加氢工艺、沸腾床加氢工艺,其中以固定床加氢工艺的应用最为广泛。

2、根据固定床加氢反应器的进料方向,可以分为上流式(下进料)和下流式(上进料)固定床加氢反应器两种形式,其中的上流式固定床反应器在油品加氢过程中具有一定的优势。上流式固定床反应器可以能够处理多种类型的油品,如劣质油品渣油、煤液化油中由于杂质含量高,容易造成加氢催化剂中毒或者催化剂孔道堵塞而快速失活,并且杂质可能堵塞床层使压降快速升高导致反应器工况变差,甚至无法正常操作,若采用上流式加氢反应过程使气液并流向上运动造成催化剂床层的膨胀,可以增加床层的空隙率,避免催化剂床层的堵塞。

3、但是上流式反应器中,若床层初始气液的不均匀分布会导致反应器内产生热点、催化剂结焦及飞温,影响产品质量和不安全生产等危害,因此稳定的气液分布对提高反应器内的流动特性和催化剂利用率至关重要。

4、目前,一般是通过扩散器和分配器来配合实现气液混合物在床层的初始分配,现有技术中,分配器的一般有如下两种:

5、1)主流的进液方式是,在中心管的侧壁设置进液孔、进液条缝等方式,使气液混合物通过进液孔或进液条缝进入到管内,之后再进行二次分布,代表性的技术,如申请号为2021210946180的实用新型专利公开了一种下进料反应器的气液分配器及气液分配设备,申请号为2019215031000的实用新型公开了气液分配器及气液分配盘,申请号为2019214490042的实用新型公开的气液分配器及气液分配盘,申请号为2021220510125的实用新型公开的管式气液分配器和分配盘,等等;

6、2)还有一些进液方式,是在中心管的底部或顶部直接进液,但是在管内设计一些附属结构,气液混合物经过这些附属结构后,快速实现二次均布,代表性的技术,如申请号为2018113557026的发明专利公开了一种气液分配器的中心管、气液分配器及气液分配盘,申请号为2019212341429的实用新型专利公开了喷射旋流型气液分配器,申请号为2018204211611的实用新型专利公开了一种溢流气液分配器及其加氢反应器;申请号为2021217992419的实用新型专利公开了泡罩式气液分配器和气液分配装置,等等;

7、以上现有的分配器,不管是中心管端部进料,还是侧壁通过孔、缝的进料,对于气液混合物来说,经过分配器后,液体中混合的微小气泡会在一定程度上产生聚合,形成更大的气泡,特别是对于采用微气泡发生器实现的气相和液相混合物来说,严重降低了气液两相的混合均匀程度。

技术实现思路

1、为了解决现有气液混合物经过分配器后其内的气相发生聚合形成大气泡导致气液两相混合度降低的问题,本发明提供了一种侧壁进入式气液分配器、分配盘及上流式反应器,通过将中心管的侧壁设置成内外骨架层夹持固定的纤维层的复合结构,使带有气泡的气液两相混合物穿过纤维层进入到分配器内,在此过程中,使气泡进一步细化成更微小的微气泡,大幅度提升了气液两相混合的均匀程度。

2、本发明为解决上述技术问题所采用的技术方案为:一种侧壁进入式气液分配器,包括顶端开口形成气液混合物出口的管状件,所述管状件的侧壁为多层结构,且自外向内依次为外骨架层、纤维层和内骨架层,其中,所述纤维层为纤维丝制成的、允许液相透过且不与液相发生反应的圆筒,外骨架层和内骨架层表面分布孔结构,以使气液混合物沿垂直管状件侧壁的方向依次透过外骨架层、纤维层和内骨架层进入管状件内,并从气液混合物出口流出。

3、作为上述侧壁进入式气液分配器的一种优化方案,所述纤维层的厚度为0.01-1mm,孔隙率为40-80%。

4、作为上述侧壁进入式气液分配器的另一种优化方案,所述外骨架层和内骨架层为金属丝网结构,优选为约翰逊网。

5、作为上述侧壁进入式气液分配器的另一种优化方案,所述管状件的底端开口,在其底端开口的下方设置有与其轴向垂直的缓流板,且缓流板与管状件底端之间形成气液混合物进入的折流通道。

6、作为上述侧壁进入式气液分配器的另一种优化方案,所述缓流板通过若干连接件与管状件连接,相邻两个连接件之间形成折流通道,折流通道的高度为管状件高度的5-20%。

7、一种气液分配盘,包括表面开设安装孔的支撑盘体,每个所述安装孔内设置有上述的侧壁进入式气液分配器,且侧壁进入式气液分配器的气液混合物出口位置不低于支撑盘体的上表面。

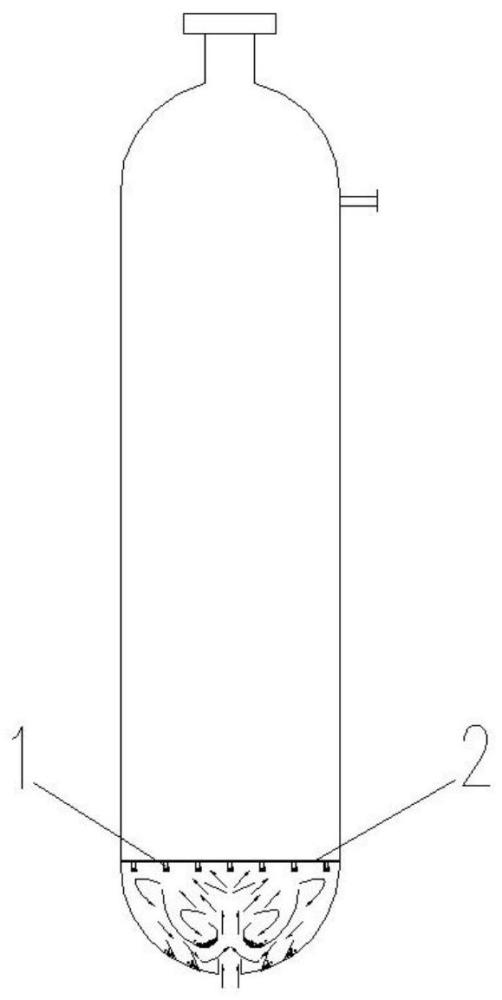

8、一种上流式反应器,进入该反应器的反应物依次经入口扩散器和气液分配盘后与催化剂床层接触,所述气液分配盘为上述的气液分配盘。

9、作为上述上流式反应器的一种优化方案,所述入口扩散器为集垢式入口扩散器,包括沿物流方向自下而上依次设置的圆筒部、弧形导流部和锥形分流部,其中,圆筒部为环绕上流式反应器的物料进入口设置的圆筒结构,中间形成顶端开口的直流道;

10、所述弧形导流部为侧壁是弧形且两端开口的筒状结构,且其内径自下而上逐渐增大,弧形导流部的外侧壁与上流式反应器内壁之间形成回流通道,在回流通道内设有挡流板,挡流板的一端处于回流通道内,另一端与上流式反应器内壁倾斜固定连接,从而在连接处形成开口逆着回流通道内物流方向的集垢区;

11、所述弧形导流部底部开口上具有向上延伸的弧形延伸筒,且弧形延伸筒内形成直径自下而上先逐渐缩小、再逐渐增大的变径流道,弧形延伸筒的外壁与弧形导流部的内壁之间形成涡流沉积区;

12、所述锥形分流部为锥形顶端朝下的锥形筒结构,且其中心开设有中心分流通道,所述变径流道的上部与锥形分流部的外侧壁之间形成导流通道。

13、作为上述上流式反应器的另一种优化方案,所述直流道、变径流道、中心分流通道和上流式反应器的物料进入口的中心处于同一轴线上,且中心分流通道的直径小于直流道的直径,变径流道中心最窄处的直径不小于直流道的直径。

14、作为上述上流式反应器的另一种优化方案,所述弧形延伸筒顶端的位置低于弧形导流部的顶端位置,从而使导流通道内的部分物流沿弧形延伸筒上部内侧壁流动过程中被弧形导流部的内侧壁阻挡后,形成折向涡流沉积区的返流;弧形延伸筒的底端直径大于圆筒部的直径,从而使回流通道内的物流被圆筒部外侧阻挡后,沿弧形延伸筒的下部内侧壁汇入变径流道内。

15、作为上述上流式反应器的另一种优化方案,所述锥形分流部的顶端直径大于弧形延伸筒的顶端直径,且所述弧形导流部顶端的高度介于锥形分流部的底端和顶端之间。

16、作为上述上流式反应器的另一种优化方案,所述回流通道内设有的挡流板为两组,且沿物流流动方向依次排布,第一组挡流板的顶部位置高于弧形导流部的底端位置。

17、作为上述上流式反应器的另一种优化方案,所述回流通道的宽度自上而下逐渐变窄。

18、作为上述上流式反应器的另一种优化方案,所述圆筒部处于上流式反应器内,形成引导回流通道内物流变向的挡流件。

19、与现有技术相比,本发明具有如下有益效果:

20、1)本发明通过将中心管的侧壁设置成内外骨架层夹持固定的纤维层的复合结构,使带有气泡的气液两相混合物穿过纤维层进入到分配器内,在此过程中,使气泡进一步细化成更微小的微气泡,大幅度提升了气液两相混合的均匀程度,而且气液混合物在穿过侧壁的过程中产生的压降也很小;

21、2)本发明上流式反应器内设有的集垢式入口扩散器分为三段式结构,自下而上依次为圆筒部、弧形导流部和锥形分流部,在弧形导流部底部开口具有向上延伸的弧形延伸筒,从而形成了直流道、变径流道、中心分流通道构成的主流道,同时,弧形延伸筒与锥形分流部之间形成导流通道,弧形导流部与反应器内壁形成回流通道,且回流通道和导流通道的配合,实现了分流的同时,将部分物流折流180°转向回流,并且回流后再并入到主流道内,实现了在反应器底部的循环、均布,在回流过程中,物流中携带的固体颗粒物因为离心力作用被甩到靠近反应器侧壁的区域沿回流通道流动,进而遇到挡流板形成的集垢区后产生沉积,最终实现了在对物流进行分流、缓冲和均布的同时,有效降低了其中携带的固体颗粒物含量;

22、3)本发明集垢式入口扩散器的弧形导流部和弧形延伸筒之间配合形成了涡流沉积区,涡流沉积区的存在,能够对导流通道内的物流进行分流、缓流的同时,还能够使其中携带的固体颗粒物在涡流沉积区内发生沉降;

23、4)本发明的集垢式入口扩散器不仅能够有效的对进入上流式反应器的液体物流起到缓流、均布的作用,更重要的是,能够有效降低上流式反应器液体物流中固体颗粒物的含量,防止这些固体颗粒物进入到催化剂床层后堵塞床层,降低反应效率。

- 还没有人留言评论。精彩留言会获得点赞!