一种搅拌棒及其制备方法和应用、合金的制备方法与流程

本发明涉及搅拌棒领域,具体而言,本发明涉及一种搅拌棒及其制备方法和应用、合金的制备方法。

背景技术:

1、不断降低氧含量是合金,特别是镍基铸造高温母合金重要的质量提升方向。由于镍基铸造高温合金对夹杂物含量的苛刻要求,使得其无法通过使用钙、镁等强氧化性沉淀脱氧剂的方式降低氧含量。而镍基铸造高温合金又通常含有较高的碳含量,因此,目前通常通过控制精炼温度、真空度和搅拌强度的方式控制碳氧反应热动力学条件,降低氧含量,但该方式能达到的最终效果严重受到多种因素影响,例如,超高温状态下的坩埚稳定性、一氧化碳气泡生成的热力学条件、电磁感应效应产生的电磁搅拌力较弱以及真空感应炉在工频搅拌过程中无法维持合金熔液温度等问题,碳氧反应进行得往往不够充分。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:不断降低氧含量是合金重要的质量提升方向,然而,合金制备过程中的碳氧反应进行得不够充分。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种搅拌棒及其制备方法和应用、合金的制备方法,多孔碳基搅拌棒强化碳氧反应,降低氧氮含量,提高脱气效率,实现高效无污染的超低氧、超低氮合金的生产。

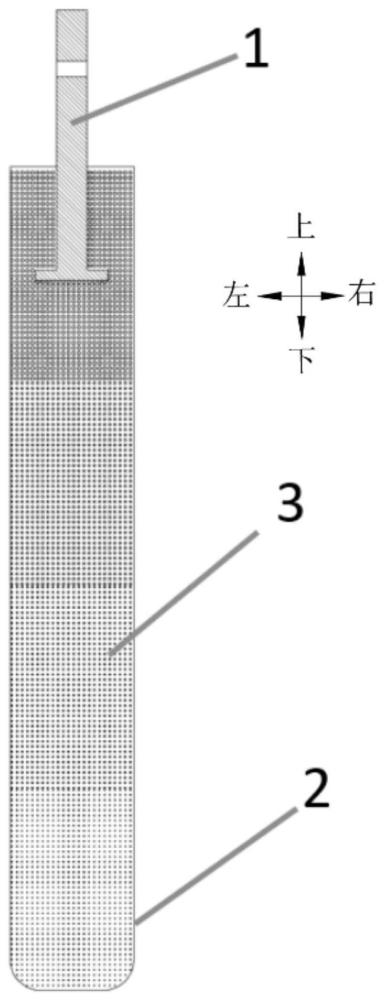

3、本发明实施例提供一种搅拌棒,包括:搅拌棒基体,所述搅拌棒基体的材质为石墨,所述搅拌棒基体的表面上设有微孔,所述微孔的当量直径为20~300微米。

4、本发明实施例的搅拌棒带来的优点和技术效果:多孔碳基搅拌棒强化搅拌钢液或合金熔液,强化碳氧反应的精炼工艺,降低氧氮含量,提高脱气效率,实现高效无污染的超低氧、超低氮合金的生产。合金冶炼时,通过促进碳氧反应的发生以达到深度脱氧脱氮的效果是重要的冶金手段。从热力学条件方面,碳活度的增加将提高脱氧能力。从动力学条件方面,碳氧反应速率受气泡生成和元素传质过程影响,在氧含量较低的情况下,气泡生成只能通过非均质形核的方式发生,即在与合金熔液直接接触的冶金容器壁面上的微空隙上形成。对氮元素的去除,其重要的实现方式是通过碳氧反应生成气泡后,氮元素通过传质进入到气泡中而去除。因此,通过碳基搅拌棒对钢液或合金熔液物理搅拌,并在碳基搅拌棒上设置微孔,提高了通过碳氧化学反应进行脱氧的能力,提高了脱氧脱氮化学反应发生的速率。能够成为气泡生产核心的微孔须在一定尺寸范围内,当微孔过大时,合金熔液将直接填满孔隙而失去空腔,当孔隙过小时,生成气泡所需要克服的静压力值过大。目前,应用于高温钢液或合金熔液中的石墨制品表面的微孔尺寸一般在几十纳米到几微米水平,且孔隙不均匀,这些石墨制品不适用于本功能需求,无法实现高效无污染的超低氧、超低氮合金的生产。

5、在一些实施例中,所述微孔在搅拌棒基体的表面上的分布密度为6~9个/cm2。

6、在一些实施例中,所述微孔的深度为1~2mm。

7、在一些实施例中,所述搅拌棒基体在第一方向上的截面为圆形、椭圆形或多边形中的至少一种。

8、在一些实施例中,所述搅拌棒基体在第一方向上的截面的当量直径为80~120mm。

9、在一些实施例中,所述搅拌棒基体在其延伸方向上的长度为760~840mm,所述延伸方向垂直于所述第一方向。

10、在一些实施例中,所述搅拌棒基体沿其延伸方向依次设有第一部分、第二部分、第三部分和第四部分,所述第一部分的微孔的当量直径为20~50微米,所述第二部分的微孔的当量直径为40~80微米;所述第三部分的微孔的当量直径为70~110微米;所述第四部分的微孔的当量直径为100~300微米。

11、在一些实施例中,所述第一部分沿搅拌棒基体的延伸方向上的长度为190~210mm,所述第二部分沿搅拌棒基体的延伸方向上的长度为190~210mm,所述第三部分沿搅拌棒基体的延伸方向上的长度为190~210mm,所述第四部分沿搅拌棒基体的延伸方向上的长度为190~210mm。

12、在一些实施例中,所述第四部分上设有连接杆。

13、本发明实施例提供一种搅拌棒的制备方法,包括:通过机加工在石墨棒的表面钻制所需尺寸的微孔,得到搅拌棒。本发明实施例中,搅拌棒的制备工艺能够得到所需的微孔即可。

14、本发明实施例提供一种搅拌棒的应用,用于合金制备。本发明实施例中,多孔碳基搅拌棒强化碳氧反应,能够实现高效无污染的超低氧、超低氮合金的生产,可用于合金制备。

15、在一些实施例中,将搅拌棒伸入合金制备过程中的合金熔液中,进行搅拌。

16、在一些实施例中,合金制备过程中,碳元素的配入质量百分比较合金碳元素的目标质量百分比低0.04~0.07%,以合金质量计。

17、在一些实施例中,所述搅拌棒伸入合金熔液液面下的深度为750~800mm;

18、和/或,所述搅拌的时间为8~10分钟;

19、和/或,所述搅拌棒基体沿其延伸方向依次设有第一部分、第二部分、第三部分和第四部分,所述搅拌棒的第一部分最先伸入合金熔液液面下。

20、本发明实施例提供一种合金的制备方法,采用搅拌棒搅拌合金熔液,所述搅拌棒为本发明实施例所述的搅拌棒。本发明实施例中,多孔碳基搅拌棒强化碳氧反应,能够实现高效无污染的超低氧、超低氮合金的生产。

技术特征:

1.一种搅拌棒,其特征在于,包括:搅拌棒基体,所述搅拌棒基体的材质为石墨,所述搅拌棒基体的表面上设有微孔,所述微孔的当量直径为20~300微米。

2.根据权利要求1所述的搅拌棒,其特征在于,所述微孔在搅拌棒基体的表面上的分布密度为6~9个/cm2;

3.根据权利要求1所述的搅拌棒,其特征在于,所述搅拌棒基体在第一方向上的截面为圆形、椭圆形或多边形中的至少一种;

4.根据权利要求1所述的搅拌棒,其特征在于,所述搅拌棒基体沿其延伸方向依次设有第一部分、第二部分、第三部分和第四部分,所述第一部分的微孔的当量直径为20~50微米,所述第二部分的微孔的当量直径为40~80微米;所述第三部分的微孔的当量直径为70~110微米;所述第四部分的微孔的当量直径为100~300微米。

5.根据权利要求4所述的搅拌棒,其特征在于,所述第一部分沿搅拌棒基体的延伸方向上的长度为190~210mm,所述第二部分沿搅拌棒基体的延伸方向上的长度为190~210mm,所述第三部分沿搅拌棒基体的延伸方向上的长度为190~210mm,所述第四部分沿搅拌棒基体的延伸方向上的长度为190~210mm;

6.一种权利要求1-5中任一项所述的搅拌棒的制备方法,其特征在于,包括:通过机加工在石墨棒的表面钻制所需尺寸的微孔,得到搅拌棒。

7.一种权利要求1-5中任一项所述的搅拌棒的应用,其特征在于,用于合金制备。

8.根据权利要求7所述的搅拌棒的应用,其特征在于,将搅拌棒伸入合金制备过程中的合金熔液中,进行搅拌;

9.根据权利要求8所述的搅拌棒的应用,其特征在于,所述搅拌棒伸入合金熔液液面下的深度为750~800mm;

10.一种合金的制备方法,其特征在于,采用搅拌棒搅拌合金熔液,所述搅拌棒为权利要求1-5中任一项所述的搅拌棒。

技术总结

本发明公开了一种搅拌棒及其制备方法和应用、合金的制备方法,搅拌棒包括:搅拌棒基体,所述搅拌棒基体的材质为石墨,所述搅拌棒基体的表面上设有微孔,所述微孔的当量直径为20~300微米。本发明的多孔碳基搅拌棒强化碳氧反应,降低氧氮含量,提高脱气效率,实现高效无污染的超低氧、超低氮合金生产。

技术研发人员:彭劼,余志勇,申炳泽,王召锋,张文刚,曹雷,高杨,杨益晟,李嘉杰,陆民刚,康建英,刘广华,李强,李维明

受保护的技术使用者:北京北冶功能材料有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!