从己二胺关键中间体残渣制备加氢催化剂的方法、加氢催化剂及应用与流程

本发明涉及石油化工,尤其涉及一种从己二胺关键中间体残渣制备加氢催化剂的方法、加氢催化剂及应用。

背景技术:

1、1,6-己二胺是合成尼龙66,6t,610,612等的重要的单体,主要应用于生产尼龙材料、六亚甲基二异氰酸酯。1,6-己二胺还可以作为化工助剂,应用于主要应用于铝塑板胶黏剂、塑料稳定剂、聚酰胺树脂油墨、纺织印染固色、环氧树脂涂料固化剂、油田破乳剂、水处理助剂、光稳定剂等。1,6-己二胺的合成方法主要分为1,4-丁二烯氢氰化法、丙烯腈电解二聚法、1,6-己二酸氨化脱水法、己内酰胺氨化脱水法、1,6-己二醇氨化法、1,6-己二酸酯氨化法和1,6-己二醛氨化法等。现阶段,己内酰胺氨化脱水法合成己二胺关键中间体成为研究的热点之一,主要的制备流程是己内酰胺和氨在催化剂高温氛围下催化合成粗品6-氨基己腈,通过精馏提纯得到高纯6-氨基己腈,高纯6-氨基己腈再经过加氢反应得到1,6-己二胺产品。但是,在己内酰胺氨化脱水反应和粗品6-氨基己腈提纯过程中会发生聚合反应,产生了残渣固废物,处理残渣固废物成为制约工业生产的难题。

2、cn11174877a公开了一种己二胺关键中间体残渣资源化利用的方法,将残渣和水投入反应釜或固定床反应器中,进行解聚反应,得到6-氨基己腈和己内酰胺。该方法优点在于能够从残渣中回收6-氨基己腈和己内酰胺,降低生产成本。但是,解聚反应过程中会产生废水、废渣,造成二次污染。

3、因此,需要开发新的己二胺关键中间体残渣资源化利用的方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种从己二胺关键中间体残渣制备加氢催化剂的方法、加氢催化剂及应用,通过将己二胺关键中间体残渣制备成加氢催化剂,不再有额外的废物产生,己二胺关键中间体残渣的利用率高,且制得的加氢催化剂性能优良,能够应用在氨基腈类有机物加氢工艺中,降低加氢工艺的催化剂使用成本,提升了己内酰胺法己二胺工艺的经济竞争力。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种从己二胺关键中间体残渣制备加氢催化剂的方法,所述方法包括如下步骤:

4、(1)己二胺关键中间体残渣和金属盐形成固体混合物前驱体;

5、(2)所述固体混合物前驱体在保护气体下进行碳化,得到碳包覆型加氢催化剂。

6、本发明通过以己二胺关键中间体残渣作为碳源和氮源,与金属盐形成固体混合物前驱体,再进行高温碳化,能够制得高效的碳包覆型过渡金属加氢催化剂,使得在生产己二胺关键中间体过程中的残渣实现高附加值利用,避免了简单的焚烧;而且采用先混合制备前驱体的方式,前期先使己二胺关键中间体残渣和金属盐能够相互结合在一起,具有能使得残渣和金属盐分散更加均匀,包覆的碳层更加均匀。

7、步骤(1)中所述己二胺关键中间体残渣的含碳量为65~75%,例如可以是65%、66%、67%、68%、69%、70%、71%、72%、73%、74%或75%等。

8、优选地,所述己二胺关键中间体残渣的含氮量为8~23%,例如可以是8%、9%、10%、12%、15%、18%、20%、22%或23%等。

9、优选地,所述己二胺关键中间体残渣的基团包括氨基、伯胺、仲胺、叔胺、季胺或酰胺中的任意一种或至少两种的组合,其中典型但非限制性的组合为氨基和伯胺的组合,仲胺和伯胺的组合,氨基和仲胺的组合,叔胺和伯胺的组合。

10、优选地,所述金属盐中金属元素包括过渡金属。

11、优选地,所述过渡金属包括钴、铁、镍或铜中的任意一种或至少两种的组合,其中典型但非限制性的组合为钴和铁的组合,镍和铁的组合,钴和镍的组合,铜和铁的组合,钴和铜的组合。

12、优选地,所述金属盐为可溶性盐。

13、优选地,所述金属盐的阴离子包括硝酸根、硫酸根、醋酸根或氯离子中的任意一种或至少两种的组合,其中典型但非限制性的组合为硝酸根和硫酸根的组合,硝酸根和醋酸根的组合,醋酸根和硫酸根的组合,氯离子和硫酸根的组合,硝酸根和氯离子的组合,优选为硝酸根和/或醋酸根。本发明优选硝酸根和醋酸根,在高温下能够分解完全,在催化剂中基本无残留,不会影响催化剂性能。

14、优选地,所述形成固体混合物前驱体包括:混合己二胺关键中间体残渣、金属盐和水,并干燥,得到所述固体混合物前驱体。

15、优选地,所述己二胺关键中间体残渣、金属盐和水的质量比为1:0.01~0.3:0~10,其中金属盐的份数例如可以是0.01、0.02、0.05、0.08、0.1、0.12、0.13、0.15、0.2、0.22、0.25或0.3等;水的份数例如可以是0、1、2、3、4、5、6、7、8、9或10等。

16、本发明中金属盐的含量偏低时,导致催化剂中金属活性组分少,催化剂整体性能差,金属盐的含量偏高时,金属离子不易被还原为金属原子,或者还原的金属组分难以形成碳包覆结构,催化加氢活性低且在加氢过程中非金属原子态的金属组分易浸出到反应液中,导致催化剂的寿命短,对反应产生负面影响。水的含量偏低时,存在金属盐与残渣中含氮有机官能团络合不充分,使得制备的催化剂金属组分分布均一性差,导致催化剂加氢活性低,水的含量偏高时,需要更长的干燥时间,且干燥过程残渣部分水解为小分子,碳化过程中碳元素和氮元素的损失量增加,影响催化剂催化加氢活性。

17、优选地,所述混合在搅拌中进行。

18、优选地,所述搅拌的速率为100~800r/min,例如可以是100r/min、170r/min、250r/min、330r/min、410r/min、480r/min、560r/min、640r/min、720r/min或800r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

19、优选地,所述搅拌的时间为2~12h,例如可以是2h、4h、5h、6h、7h、8h、9h、10h、11h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20、优选地,所述干燥的温度为0~60℃,例如可以是0℃、7℃、14℃、20℃、27℃、34℃、40℃、47℃、54℃或60℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21、优选地,所述干燥的时间6~72h,例如可以是6h、14h、21h、28h、36h、43h、50h、58h、65h或72h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22、优选地,所述保护气体包括n2、ar、he或kr中的任意一种或至少两种的组合,其中典型但非限制性的组合为n2和ar的组合,he和ar的组合,n2和he的组合,kr和ar的组合,n2和kr的组合,优选为ar。

23、优选地,所述保护气体的质量空速为1~100h-1,例如可以是1h-1、12h-1、23h-1、34h-1、45h-1、56h-1、67h-1、78h-1、89h-1或100h-1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24、优选地,所述碳化的终温为500~1000℃,例如可以是500℃、550℃、610℃、660℃、720℃、770℃、830℃、880℃、940℃或1000℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25、本发明中碳化的终温较低时,不利于金属离子的充分还原和分散,还原的金属活性组分占比较低,不利于加氢反应;碳化的终温较高时,会引起金属纳米颗粒的团聚,最终影响催化剂催化加氢反应效果。

26、优选地,所述碳化的升温速率为5~30℃/min,例如可以是5℃/min、8℃/min、11℃/min、14℃/min、17℃/min、19℃/min、22℃/min、25℃/min、28℃/min或30℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

27、本发明中升温速率较低时,金属活性组分表面形成的碳层粒径较小,孔隙率较小,导致催化剂加氢性能较差;升温速率较高时,金属活性组分表面形成的碳层粒径较大,碳层内外部碳化程度不同,导致催化剂活性低。

28、优选地,所述碳化在终温下保温1~24h,例如可以是1h、4h、7h、9h、12h、14h、17h、19h、22h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

29、第二方面,本发明提供一种碳包覆型加氢催化剂,所述加氢催化剂采用第一方面所述的从己二胺关键中间体残渣制备加氢催化剂的方法制得。

30、本发明第二方面提供的碳包覆型加氢催化剂性能优良,催化转化率和选择性均高,应用前景广阔。

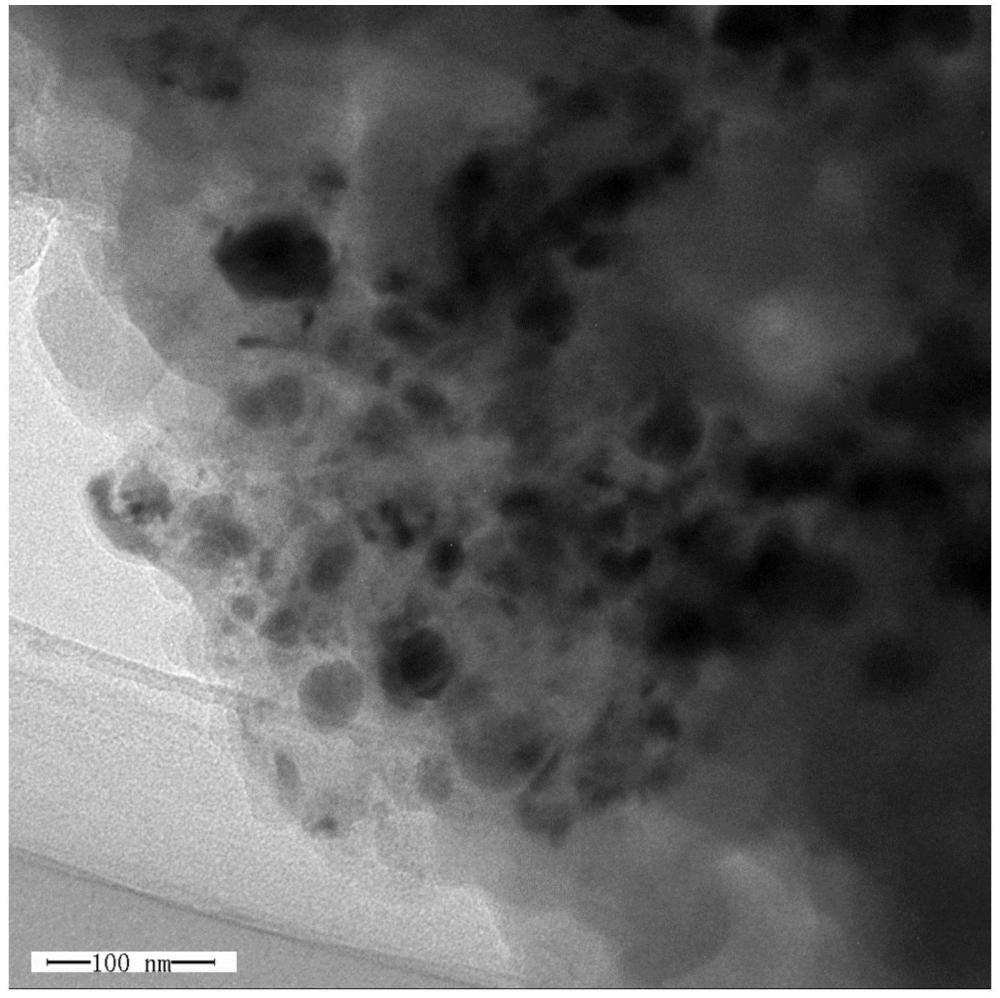

31、优选地,所述加氢催化剂包括活性组分内核、包覆在所述活性组分内核外部的碳层和无定型氮掺杂氮。

32、本发明中碳除了包覆在金属纳米颗粒外层,还有大量的无定型氮掺杂碳,形成了包覆型金属颗粒的载体,从而整体提高了碳包覆型加氢催化剂的性能。

33、优选地,所述碳层的厚度为0.34~8.5nm,例如可以是0.34nm、1.25nm、2.16nm、3.06nm、3.97nm、4.88nm、5.78nm、6.69nm、7.6nm或8.5nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34、优选地,所述活性组分内核的粒径为1~100nm,例如可以是1nm、12nm、23nm、34nm、45nm、56nm、67nm、78nm、89nm或100nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35、优选地,所述碳包覆型加氢催化剂中金属含量为0.2~5wt%,例如可以是0.2wt%、0.8wt%、1.3wt%、1.8wt%、2.4wt%、2.9wt%、3.4wt%、4wt%、4.5wt%或5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36、优选地,所述碳包覆型加氢催化剂中氮含量为0.2~5wt%,例如可以是0.2wt%、0.8wt%、1.3wt%、1.8wt%、2.4wt%、2.9wt%、3.4wt%、4wt%、4.5wt%或5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

37、优选地,所述碳包覆型加氢催化剂中碳含量为85~98wt%,例如可以是85wt%、87wt%、88wt%、90wt%、91wt%、93wt%、94wt%、96wt%、97wt%或98wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38、优选地,所述加氢催化剂中活性组分为过渡金属。

39、优选地,所述过渡金属包括钴、铁、镍或铜中的任意一种或至少两种的组合。

40、第三方面,本发明提供一种第二方面所述的碳包覆型加氢催化剂在加氢反应中的应用。

41、本发明第二方面所述的碳包覆型加氢催化剂应用在加氢过程中转化率和选择性均高,应用前景广阔。

42、优选地,所述碳包覆型加氢催化剂应用在氨基腈类有机物加氢反应制有机二胺中。

43、优选地,所述碳包覆型加氢催化剂应用在氨基腈类有机物加氢反应制有机二胺中时,所述催化加氢工艺包括釜式反应工艺、流化床工艺或移动床工艺。

44、优选地,所述碳包覆型加氢催化剂应用在氨基腈类有机物加氢反应制有机二胺中时,所述催化剂与6-氨基己腈的质量比为0.01~0.5:1,反应温度为100~180℃,氢气压力为0.5~4mpa;反应时间为0.5~24h。

45、具体地,催化剂与6-氨基己腈的质量比为0.01~0.5:1,例如可以是0.01:1、0.07:1、0.12:1、0.18:1、0.23:1、0.29:1、0.34:1、0.4:1、0.45:1或0.5:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。反应温度为100~180℃,例如可以是100℃、109℃、118℃、127℃、136℃、145℃、154℃、163℃、172℃或180℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。氢气压力为0.5~4mpa,例如可以是0.5mpa、0.9mpa、1.3mpa、1.7mpa、2.1mpa、2.5mpa、2.9mpa、3.3mpa、3.7mpa或4mpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。反应时间为0.5~24h,例如可以是0.5h、3.2h、5.8h、8.4h、11h、13.6h、16.2h、18.8h、21.4h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

46、与现有技术相比,本发明至少具有以下有益效果:

47、(1)本发明提供的从己二胺关键中间体残渣制备加氢催化剂的方法能够有效解决残渣固废物低利用率的问题,利用有机残渣固制备高附加值的加氢催化剂,并用于氨基腈类有机物加氢工艺中,比如下游6-氨基己腈加氢工艺;

48、(2)本发明提供的从己二胺关键中间体残渣制备加氢催化剂的方法制备流程简单、快捷,过程中不产生废水、废渣等问题,既能够达到降碳减污的目的,又降低加氢工艺的催化剂使用成本,提升了己内酰胺法己二胺工艺的经济竞争力;

49、(3)本发明提供的碳包覆的催化剂在加氢工艺中表现出优良的催化活性和选择性,在优选条件下针对有机腈类物质的转化率高,转化率在99.04%以上,有机二胺的选择性在99.52%以上,且得到的有机二胺纯度高,均在99.973wt%以上,应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!