一种非对称PES多孔膜及其制备工艺的制作方法

本发明涉及膜分离技术的领域,更具体的说是涉及一种非对称pes多孔膜及其制备工艺。

背景技术:

1、生物医药领域的各类生物制剂产品由于原料中带入、生产过程中引入等原因,很可能存在细菌。一旦生物制剂中的细菌未被清除并被直接应用,将产生严重的安全问题。因此,在各类生物制剂的生产过程中,必须进行合适的灭菌和/或除菌工序。目前常见的灭菌方式有高温灭菌、射线辐照灭菌等,虽然其灭菌效果好、灭菌效率高,然而,不论是高温灭菌还是射线辐照灭菌都容易导致活性物质的失活,对于各类具有活性物质的生物制剂而言,这意味着生物制剂的效果下降乃至失效,因此是难以接受的缺陷。与常规灭菌方式相比,膜分离除菌技术由于具有污染低、分离效率高、能耗低、无需外加化学试剂、能分离常规方法无法分离的体系(如共沸体系)、分离条件温和不易引起活性物质性质变化等优点,而被广泛应用于生物医药领域。

2、其中,pes具备较强的化学稳定性,对多种有机溶剂和强酸强碱具有良好的耐受性,且pes具备良好的生物相容性,特别适合工况较为复杂的生物制药等领域,因此,pes滤膜在生物制药等领域中发挥着非常重要的作用。

3、例如,授权公告号为ep1149624b1(帕尔公司申请)的欧洲发明专利文件公开了一种高度不对称阴离子膜以及提供了一种形成具有永久内部阴离子电荷的砜聚合物膜的方法,该膜可以为超滤膜,该膜具有小于约0.1μm、约0.2μm或约0.3至约1.0μm的平均流量孔径。该膜可以是不对称的,并且第一表面的孔可以比第二表面处的孔小至少约5倍,多孔支撑结构的流动通道的直径可以从第一表面到第二表面逐渐增加。上述专利中公开的典型的v型非对称滤膜中的大孔区域(靠近第二表面的区域)具有更大的纳污空间,能够预截留和容纳料液中的大颗粒杂质,大大降低了大颗粒杂质堵塞膜孔结构的可能。小孔区域(靠近第一表面的区域)具有相对较小的孔径,保证小颗粒杂质的高效截留。

4、当上述典型v型非对称滤膜应用于细菌分离领域时,为了确保滤膜对细菌的高效截留,降低细菌泄露风险,小孔区域必须对细菌具有良好的截留能力。然而,当上述滤膜用于过滤高粘度的料液(例如,羟丙基纤维素溶液)时,滤膜的载量往往偏低。这可能是因为,一般认为,过滤常规料液时,大颗粒杂质更易于堵塞膜孔,大颗粒杂质截留在大孔区域,因此,滤膜的堵塞容易发生在大孔区域。然而,当滤膜过滤高粘度料液时,料液中的溶质与滤膜相互作用,进而产生吸附、沉积,由于小孔区域的孔径相对较小,小孔区域的比表面积高高粘度料液中的溶质更容易吸附、沉积于滤膜的小孔区域内(小孔区域的对于高粘度料液溶质的高吸附性)。而一旦溶质吸附、沉积在滤膜内,将会引起膜孔变小、甚至堵塞,特别是对于滤膜小孔区域的孔来说,小孔区域的孔径相对较小,因此,膜孔更容易被堵塞。

5、综上,当上述典型v型非对称滤膜用于对高粘度料液体系进行细菌分离时,对于孔径偏小的小孔区域而言,其较高的比表面积将造成对于高粘度物料的更高吸附可能性,本就孔径偏小的小孔区域以及较强的粘附可能性,将导致小孔区域的堵塞可能性大幅提高。而一旦滤膜的小孔区域发生堵塞,即使滤膜的进液面附近有较大厚度的大孔区域未被堵塞,滤膜通量的仍旧会大幅衰减。但是,若为了降低小孔区域被堵塞可能性而适当提高小孔区域的孔径或适当降低小孔区域的厚度,则将导致滤膜截留能力的下降。因此,对于高粘度料液的细菌过滤而言,滤膜的高载量和高截留能力难以兼得。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种非对称pes多孔膜及其制备工艺,对于高粘度料液的细菌过滤而言,该滤膜兼得高载量和高截留能力。为实现上述目的,本发明提供了如下技术方案:

2、第一方面,本技术提供一种非对称pes多孔膜,采用如下的技术方案:

3、一种非对称pes多孔膜,包括多孔主体,所述多孔主体内具有非定向曲折通路,所述多孔主体的一侧为进液面,所述多孔主体的另一侧为出液面,所述多孔主体在膜厚度方向上包括预过滤层和截留层,所述预过滤层包括所述进液面,所述截留层包括所述出液面,沿所述进液面至所述出液面,所述多孔膜的孔径先变小、后变大、再变小,所述截留层沿料液流经方向依次为第一小孔层、中孔层和第二小孔层,所述pes多孔膜的pmi平均孔径为0.15-0.4μm,所述出液面上分布有若干出液孔,所述出液孔的sem平均孔径d为0.4-1.2μm,所述截留层的厚度h为60-110μm,所述中孔层的厚度h为20-50μm。

4、通过采用上述技术方案,本技术的pes多孔膜的主体内具有非定向曲折通路,该非定向曲折通路是指无规取向的沟槽结构和/或离散分布的孔洞结构,且各非定向曲折通路相互贯通。本技术的滤膜的pmi平均孔径为0.15-0.4μm,对细菌具有较好的滤除效果。

5、目前的除菌滤膜一般是典型v型非对称滤膜,其包括双层结构,首先是孔径较大的预过滤层,然后是孔径较小的截留层。预过滤层用于截留料液的大颗粒杂质,防止大颗粒杂质将截留层污堵,从而增加滤膜的使用寿命,截留层用于截留料液中的细菌。对于上述的v型非对称除菌滤膜而言,若截留层的孔径较小,则截留层的厚度一般相对较小,这是因为,在保证滤膜具备高截留能力的同时,也保证滤膜相对较高的通量。若截留层的孔径较大,则截留层的厚度一般相对较大,膜孔和膜孔在膜厚度方向上的不断层叠,使得滤膜截留层具有的截留效果将小于实际的孔结构的尺寸,确保孔结构对于尺寸更小的颗粒具有良好的截留效果。

6、对于截留层的孔径较小的v型非对称除菌滤膜而言,“小孔”固然能赋予截留层较高的细菌截留性能,但是“小孔”也会对料液的通行形成较大的流道阻力,特别是对于高粘度体系的料液而言,本就流速不高的料液在较大的流道阻力的影响下,料液的流速会进一步降低,料液更容易附着于“小孔”并使得“小孔”完全堵塞,进而造成滤膜通量的大幅度衰减。因此,对于高粘度料液而言,截留层的孔径较小的v型非对称除菌滤膜的载量较低,往往不适用于过滤高粘度料液。本技术中,高粘度料液具体是指,温度为45℃,粘度大于5cps的料液,例如hpmc溶液、cmc溶液、羟丙甲纤维素滴眼液等。室温下,水的粘度为1cps,牛奶的粘度为3cps,且一般而言,料液的温度越高,其粘度越小,因此,对于正常的水溶液体系的细菌过滤而言,45℃的料液体系一般低于5cps。

7、对于截留层的孔径较大且厚度较大的v型非对称除菌滤膜而言,为保证滤膜对细菌的高截留能力,“大孔”的孔径也“不会过大”,且“大厚度”也意味着料液通行的路径延长,当其用于过滤粘度较高的料液体系时,料液中的溶质将“长路径”的小孔区域中的某处区间堵塞的概率相对较高。因此,对于高粘度料液而言,“大孔大厚度”的滤膜载量仍旧不高。

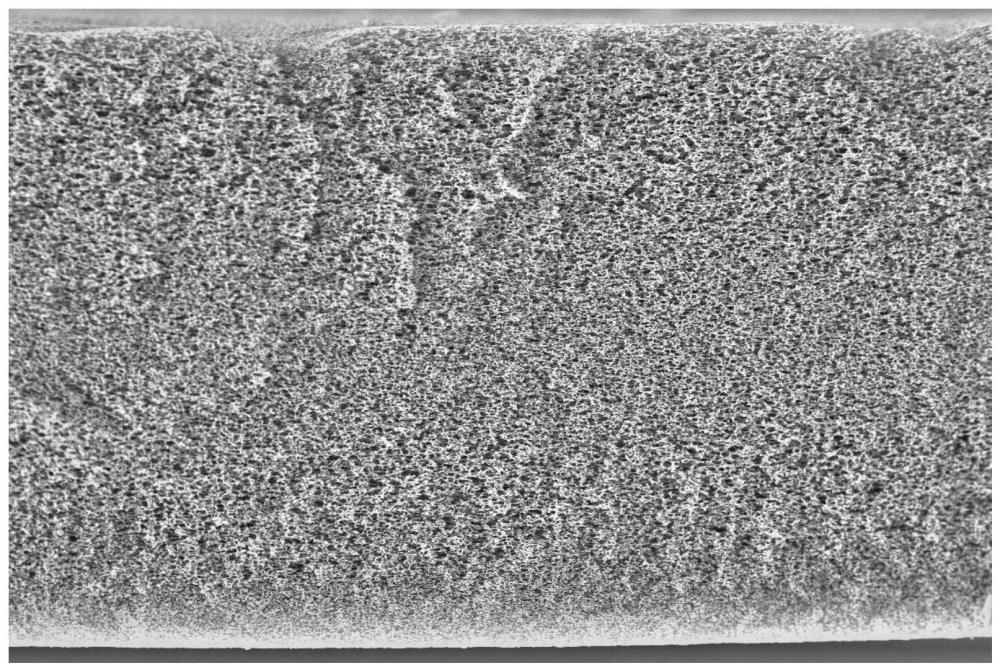

8、本技术的滤膜适当扩大截留层部分区域的孔径(引入中孔层),沿料液流动方向,截留层依次包括第一小孔层、中孔层和第二小孔层。其中,第一小孔层、中孔层和第二小孔层可以通过以下方式划分,使用扫描电子显微镜对膜截面进行形貌表征后,获得相应的sem图,从膜出液面开始,沿膜截面画若干条与膜厚度方向相垂直的直线(相邻的直线间距可以为1μm、3μm、5μm、10μm,具体间距视实际情况而定),以其中一条直线为例,测量该直线每两个相邻实体部分的间距,该间距即为两个相邻实体部分之间的孔结构的孔径,取所有孔径的算数平均值,该算数平均值一定程度上表征出膜在该直线所在的水平面的平均孔径,该算数平均值越小,该水平面的膜孔径越小。例如,参照说明书附图6,使用扫描电子显微镜对膜截面进行形貌表征后,获得相应的膜截面的sem图,沿膜截面画一条与膜厚度方向相垂直的直线,测量该直线上每两个相邻实体部分的间距,每两个相邻实体部分的间距即为两个相邻实体部分之间的孔结构的孔径,由该直线可明确看出该直线上共计有8个孔,测量各孔的孔径,记录为d1、d2....d8,取所有孔径的算数平均值用于表征出膜在该直线所在的水平面的平均孔径,该平均孔径为:(d1+d2....+d7+d8)/8。本技术中,多孔膜的孔径先变小、后变大、再变小具体是指,使用上述方式,沿膜厚度方向,多孔膜的平均孔径变化趋势先变小、后变大、再变小。膜截面存在两处区域的平均孔径相对较小,该两处区域即为第一小孔层和第二小孔层,靠近进液面一侧的为第一小孔层,靠近出液面一侧的为第二小孔层,第一小孔层和第二小孔层之间的区域平均孔径明显较大,该区域为中孔层。预过滤层、第一小孔层、中孔层和第二小孔层以连续纤维过渡,“连续”是指基本上所有的纤维呈整体地相互连接,如一体形成,而无需使用另外的粘合剂等使其相互连接,除非通过外力撕裂,否则网络状的纤维之间不能够相互分离。

9、本技术的发明人们发现,引入中孔层后的滤膜在实际使用时,针对高粘度体系的料液的细菌过滤,滤膜的载量和截留能力均显著提升,这是十分意外的。

10、这可能是因为,不同于常规的堵塞,对于高粘度料液而言,堵塞往往发生孔径相对较小的截留层。本技术滤膜出液面的平均孔径为0.4-1.2μm,而出液面是截留层小孔区域的一部分,小孔区域具体是指第一小孔层和第二小孔层,出液面的平均孔径不小于0.4μm,说明第一小孔层、第二小孔层整体的孔径不会过小,第一小孔层、第二小孔层对于高粘度料液的流道阻力不会过大。进一步的,引入厚度不低于20μm的中孔层之后,滤膜截留层整体的致密度(致密度具体是指截留层实体部分的体积与截留层整体的体积之比)显著降低。在第一小孔层、第二小孔层合适的孔径与引入中孔层的共同作用下,截留层整体对高粘度料液的流道阻力显著降低,料液的流速相对较快,第一小孔层、第二小孔层堵塞的概率大大降低,从而一定程度上提高滤膜的载量。同时,流速相对较快的料液也可以将滤膜上已附着但是附着量不多的溶质冲刷,从而进一步提高滤膜的载量。进一步的,中孔层位于第一小孔层和第二小孔层之间,使得料液的过滤过程从“大厚度的连续过滤”变成“两次间断的小厚度过滤”,流速较快的料液可以在较短的时间内穿过小厚度的第一小孔层、第二小孔层,料液中的溶质更不容易将第一小孔层、第二小孔层堵塞。

11、一般而言,高粘度料液在膜内的流速相对“偏低”,低流速的料液在膜内的运动更趋向于“层流”。本技术的滤膜,在中孔层引入之后,沿料液的流动方向,截留层整体的孔径先变大,后变小,即,截留层整体的有效流道先变宽、后变窄,流道结构的变化使得料液在截留层内的流动状态的变化幅度相对较大,结合料液本身的流速大幅提高,二者共同作用下,料液在膜内的运动形成了一定的“紊流”,在“紊流”冲击的作用下,进一步降低高粘度物料的粘附可能,即使料液中的一部分溶质第一小孔层、中孔层和第二小孔层被吸附,“紊流”的料液也可以相对容易的把这部分溶质冲刷。而对于截留层的孔径较大且厚度较大的v型非对称除菌滤膜而言,其截留层整体的流道相对均一,虽然料液整体的流速有一定幅度的增加,但是料液整体还是以“层流”为主,或者说,料液形成的“紊流”不足以形成冲击并降低降低高粘度物料的粘附可能。

12、一般认为,引入中孔层后,截留层整体的有效截留区域减少,滤膜的除菌性能大幅降低,然而,本技术的发明人们发现,本技术的滤膜仍旧具备高截留能力,这是十分意外的。这可能是因为,本技术中,截留层具备合适的厚度,截留层的厚度不小于60μm,截留层的厚度相对较厚,且第一小孔层、第二小孔层具备合适的平均孔径(出液面的孔径不过小,也不过大,若出液面的平均孔径大于1.2μm,说明第一小孔层和第二小孔层整体的孔径过大,这固然意味着高粘度料液的高流速和高载量,但是,也会大幅降低滤膜的截留性能),二者共同作用下,通过膜孔和膜孔在膜厚度方向上的不断层叠,使得截留层本就具有良好的截留效果。与此同时,相较于“层流”状态,“紊流”状态的料液在进行过滤时,同一区域内,部分“紊流”状态的料液可能进行二次,乃至多次的过滤,料液中的杂质更容易与截留层内的孔结构接触并且截留。

13、与此同时,在引入中孔层后,沿料液的流动方向,截留层整体的孔径先变大,后变小,其中,中孔层内部存在孔径变大至孔径变小的临界面,从临界面至出液面,尤其是从中孔层的孔结构至第二小孔层的孔结构的衔接之处,孔径的变化梯度类似“漏斗状”,“漏斗状”变化的膜孔结构对细菌的运动造成较大的阻力,会将一部分细菌阻挡并截留。因此,引入合适厚度中孔层后,滤膜截留能力并没有下降。

14、中孔层的厚度不能过薄,若中孔层的厚度过薄(小于20μm),说明截留层整体的致密度降低的幅度有限,同时也说明第一小孔层、第二小孔层的厚度相对过厚,高粘度料液的流速无法得到显著提升,且高粘度料液无法形成有效“紊流”,滤膜的载量无法得到显著提升;中孔层的厚度不能过厚,若中孔层的厚度过厚(如大于50μm),说明第一小孔层、第二小孔层整体的厚度相对过薄,则滤膜无法保证对细菌的高效截留。

15、此外,对于过滤时长较久的料液,特别是对于高粘度体系的料液而言,可能仍旧有部分细菌泄露。这可能是因为,高粘度料液的流速相对较慢,过滤时间相对较长,过滤过程中,部分细菌可能会发生增长分裂现象,部分新分裂的微生物体可能会透过滤膜,从而发生细菌泄露现象。本技术提供的滤膜则大幅降低了此类现象的产生,这可能因为,本技术的滤膜引入中孔层之后,大幅提高了料液的流速,即大幅降低了料液存留于滤膜内的时间。同时,正如前述,第一小孔层和“漏斗状”变化趋势的膜孔结构是起主要截留的区域,即使上述区域内有部分细菌增长分裂,第二小孔层也足以对这部分新分裂的细菌截留。可以理解的是,双分离层滤膜应用于除菌领域,用于二次截留新分裂的细菌,这是非常特殊的。对于除病毒滤膜而言,则不存在这种现象,这是因为,病毒自身无法获取能量,故病毒主要通过在其他生物的活细胞内寄生进行繁殖,而因病毒本身不具备代谢结构及酶系统,故也无法自行生成物质以供复制遗传物质,病毒需利用宿主细胞内的各种细胞器及核酸、蛋白质等复制新个体。

16、引入中孔层后,对于高粘度的料液体系而言,滤膜的载量确实得到了显著提升,然而,这并不意味着滤膜不会因高粘度料液溶质的吸附而堵塞。目前,对于被溶质堵塞的滤膜而言,常规的疏通方式为高速水流冲洗。令人惊喜的是,本技术的发明人们发现,本技术提供的滤膜在疏通后,滤膜通量的恢复率得到了显著提升。滤膜通量的恢复率=疏通后滤膜的水通量/滤膜初始的水通量。

17、这可能是因为,对于典型的v型非对称滤膜而言,引入中孔层后,小孔区域各自的厚度(第一小孔层和第二小孔层的厚度)相对较薄,在高压环境下(高粘度料液体系的压力相对偏大,保证高粘度料液的流速),虽然pes材料本身的机械性能本就较高,但是相对较薄的第一小孔层、第二小孔层会发生轻微的形变。在第一小孔层、第二小孔层被堵塞后,对滤膜进行撤压疏通时,随着第一小孔层、第二小孔层的逐渐疏松,第一小孔层、第二小孔层的膜孔同步扩张,存留于第一小孔层和第二小孔层的溶质、细菌等更容易被释放(对于高粘度料液体系而言,料液本身是“相对干净”的,即料液中的细菌本就是相对较少的,造成堵塞的最大原因还是溶质吸附)。而对于典型的v型非对称滤膜而言,pes材料本身的机械性能本就较高,截留层致密度相对较高且整体的厚度较厚,其自支撑性能相对较好,即使,截留层整体也不容易发生变形(或者说变形的幅度非常小),疏通过程中,截留层的孔结构也不会同步扩张,因此,截留层的疏通难度较高。

18、可以理解的是,滤膜对高粘度料液进行细菌过滤时,在高压环境下,相对较薄的第一小孔层、第二小孔层会发生轻微的形变,膜孔适当“缩小”,相对更小的膜孔同样意味着对细菌的高效截留。

19、本技术除菌膜的出液面、截面的形貌参数的测量方式可以通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量,并进行相应计算;在膜的制备过程中,在垂直于膜厚度方向上(如果膜是平板膜形态,则该方向是平面方向;如果膜是中空纤维膜形态,则该方向是垂直于半径方向)。在出液孔的平均孔径进行测量时,可以先用电子显微镜对膜截面进行表征,获得相应的sem图,并选取一定的面积,例如1000μm2(20μm乘以50μm)或者2500μm2(50μm乘以50μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上所有出液孔的孔径,然后进行计算其平均值,从而获得出液孔的平均孔径;当然本领域技术人员也可以通过其他测量手段获得上述参数,上述测量手段仅供参考。截留层、中孔层的厚度可以通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量后计算测得。

20、除菌膜的pmi平均孔径可通过pmi孔径测试仪直接测量得到。

21、可选的,所述出液面上出液孔的孔洞面积率为15-40%,所述中孔层的厚度h与所述截留层的厚度h之比为0.3-0.5。

22、通过采用上述技术方案,正如前述所言,出液面是截留层小孔区域(第二小孔层)的一部分,出液面的形貌一定程度上表征出了第一小孔层、第二小孔层的形貌。出液孔具备合适的孔洞面积率,说明第一小孔层、第二小孔层整体具备合适的孔隙率,进一步保证了滤膜对于高粘度料液体系的高载量和高截留效率。若出液面的孔洞面积率过小(小于15%),说明第一小孔层、第二小孔层整体的孔结构过小、过少,致密度相对较高,第一小孔层、第二小孔层对于高粘度料液的阻力较大,料液的流速相对较慢,流速相对较慢的高粘度料液更容易附着于第一小孔层、第二小孔层的实体部分,从而造成滤膜的堵塞,也就是说,若第一小孔层、第二小孔层的致密度高,滤膜的载量会偏低。若出液面的孔洞面积率过大(如大于40%),说明第一小孔层、第二小孔层整体的孔结构过大、过多,疏松度相对较高,滤膜的截留能力无法得到充分保证。出液面具备合适的平均孔径,同时具备合适的孔洞面积率,保证了第一小孔层、第二小孔层整体具备合适的致密度,保证了滤膜的高截留效率和高载量。与此同时,第一小孔层、第二小孔层合适的致密度,保证了第一小孔层、第二小孔层在过滤高粘度料液的过程中,第一小孔层、第二小孔层发生适量的变形,方便后续的疏通,保证滤膜具有较高的通量的恢复率。

23、中孔层的厚度与截留层的厚度之间具备合适的比值,也进一步保证了滤膜的高载量和高截留效率,若中孔层和截留层的厚度之比过大(大于0.5),说明中孔层过厚而截留层整体较薄,这说明第一小孔层、第二小孔层整体的厚度过薄,滤膜的高截留效率无法保证。若中孔层和截留层的厚度之比过小(小于0.3),这说明第一小孔层、第二小孔层整体的厚度过厚,第一小孔层、第二小孔层更容易被堵塞,滤膜的载量无法得到显著提升。

24、综上,中孔层的厚度与截留层的厚度之间具备合适的比值,保证了第一小孔层、第二小孔层整体具备合适的厚度,出液面具备合适的孔洞面积率和孔径,进一步保证了第一小孔层、第二小孔层整体具备合适的致密度和平均孔径,在三者的协同作用下,对于特定的高粘度料液体系而言,本技术的滤膜具备高载量和高截留效率。

25、可选的,所述出液孔包括若干主出液孔和次出液孔,所述主出液孔的孔径不小于1.5d,所述次出液孔的孔径不高于0.7d,所述主出液孔和所述次出液孔的孔密度之比为0.15-0.4。

26、通过采用上述技术方案,正如前述所言,出液面是截留层小孔区域(第二小孔层)的一部分,出液面的形貌一定程度上表征出了第一小孔层、第二小孔层的形貌。出液孔包括孔径不小于1.5d的主进液孔和不大于0.7d的次进液孔,说明第一小孔层、第二小孔层内部的孔结构的孔径并不是均匀的,第一小孔层内既包含“大孔”、也包含“小孔”,这进一步降低了第一小孔层、第二小孔的致密度。这是因为,对于一个出液孔而言,若将出液孔近似看成是圆形,若出液孔的孔径变为原来的2倍,那么出液孔的孔面积(供料液流动的流道的面积)可能变为原来的4倍,那么出液孔的孔体积可能变为原来的8倍。即使两张滤膜的出液面的出液孔的平均孔径d一致,若一张滤膜的出液面具备一定数量的“大孔”,而另一张滤膜出液面整体的孔径相对均匀,则出液面存在一定数量的“大孔”的滤膜的致密度会更低。

27、第一小孔层和第二小孔层的致密度更低,进一步降低了滤膜截留层整体对高粘度料液的阻力,进一步保证了高粘度料液的流速,从而进一步保证了滤膜对于高粘度料液的载量。与此同时,第一小孔层、第二小孔层存在大孔、小孔,说明第一小孔层、第二小孔层整体的流道结构宽窄不一,结合高粘度料液的高流速,高粘度料液在第一小孔层、第二小孔层也会形成适当的“紊流”,也就是说,第一小孔层、第二小孔层不均匀的孔结构进一步保证了高粘度料液在截留层内的“紊流效果”,结合截留层整体的高厚度,不同大小的孔沿膜厚度方向不断层叠,二者共同作用下,进一步保证了滤膜对细菌的高截留效率。

28、主进液孔和次进液孔的孔密度具备合适的比值,这说明,第一小孔层、第二小孔层内的“大孔”和“小孔”的数量具备合适的比值,若主进液孔和次进液孔的比值过大(大于0.4),说明主进液孔的数量过多而次进液孔的数量过少,说明第一小孔层、第二小孔层内“大孔”的数量过多,无法进一步保证滤膜的高截留效率;若主进液孔和次进液孔的比值过小(小于0.15),说明第一小孔层、第二小孔层内“小孔”的数量过多,第一小孔层、第二小孔层的致密度无法充分降低,高粘度料液的流速无法充分提高,无法进一步保证滤膜的高载量。主进液孔和次进液孔的孔密度具体是指,单位面积的膜的出液面,主进液孔、次进液孔的数量,例如,1000μm2的出液面上有800个主进液孔,则主进液孔的孔密度为800个/1000μm2。

29、可选的,所述中孔层截面的sem测量平均孔径为0.6-2.5μm,所述中孔层截面的孔洞面积率为20-35%。

30、通过采用上述技术方案,中孔层具备合适的平均孔径和孔洞面积率,进一步保证滤膜整体的高载量和高截留效率。若中孔层的平均孔径过小(小于0.6μm)和/或孔洞面积率过小(小于20%),说明中孔层整体相对致密,中孔层的引入无法显著降低截留层整体的致密度,高粘度料液在截留层整体的流速相对较慢,流速相对较慢的高粘度料液更容易附着于第一小孔层、第二小孔层的实体部分,从而造成滤膜的堵塞。若中孔层的平均孔径过大(大于2.5μm)和/或孔洞面积率过小(小于35%),说明中孔层整体过于疏松,中孔层的引入导致截留层整体的致密度过于降低,高粘度料液在截留层整体的流速相对较快,且中孔层与第一小孔层、第二小孔层之间的流道结构的尺寸变化过大,将导致高粘度料液在截留层整体形成的“紊流”幅度相对过大,料液相对较大的“紊流”幅度对本就致密度较低(机械性能偏差)的中孔层可能会造成一定的损伤,甚至导致细菌泄露。

31、综上,合适致密度的中孔层,在于合适致密度的第一小孔层、第二小孔层的共同作用下,进一步保证了滤膜对于高粘度料液体系的高载量和高截留效率。

32、可以理解的是,中孔层的平均孔径和中孔层的孔洞面积率可以通过以下方法测得,可以先用电子显微镜对pes除菌膜截面进行表征,获得相应的sem图,并选取一定的面积,例如1000μm2(20μm乘以50μm)或者2500μm2(50μm乘以50μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上所有孔洞的孔径,然后进行计算其平均值,从而获得该截面的中孔层的平均孔径;同时,测得该面积所有孔洞的面积,通过计算,即可获得该截面的中孔层的孔洞面积率。

33、可选的,所述中孔层包括支撑纤维,所述支撑纤维相互连接形成所述中孔层的三维网络结构,所述支撑纤维的sem平均直径为0.3-0.6μm,所述中孔层sem测量平均孔径与所述支撑纤维的sem平均直径之比为2-4。

34、通过采用上述技术方案,中孔层具备合适粗细的支撑纤维,且中孔层的平均孔径与支撑纤维的平均直径之间具备合适的比值,进一步保证在过滤高粘度料液时的高载量和高截留能力,若支撑纤维过粗(大于0.6μm)和/或二者比值过小(比值小于2,说明中孔层孔径过小和/或纤维过粗),过粗的支撑纤维和/或中间层过小的孔结构都会对高粘度料液会形成较大的阻力,高粘度料液的流速偏低,高粘度料液更容易将滤膜的截留层堵塞,即,滤膜的高载量无法得到保证。若支撑纤维过细(小于0.3μm)和/或二者比值过大(比值大于4,说明中孔层孔径过大和/或纤维过粗),支撑纤维无法对中孔层的孔洞结构形成有效支撑,中孔层整体的机械性能相对不足,滤膜在高料液压力的作用下,中孔层孔洞结构过度形变,滤膜的中孔层无法充分发挥有效的截留作用,高粘度料液也无法形成相对合适的“紊流”,滤膜的高截留性能无法得到充分保证。

35、支撑纤维的平均直径可以通过以下方法测得,可以先用电子显微镜对pes除菌膜截面进行表征,获得相应的sem图,并选取一定的面积,例如1000μm2(20μm乘以50μm)或者2500μm2(50μm乘以50μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上所有支撑纤维的直径,然后进行计算其平均值,从而获得该截面的支撑纤维的平均直径。

36、可选的,所述第一小孔层的厚度为20-40μm,所述第一小孔层的厚度与所述多孔主体的厚度之比为0.12-0.3。

37、通过采用上述技术方案,第一小孔层是起主要分离、截留作用的层,也是主要会堵塞的层,因此,第一小孔层整体具备合适的厚度,若第一小孔层过薄(厚度小于20μm和/或厚度之比小于0.12),第一小孔层的厚度不足,第一小孔层对于细菌的截留能力无法得到充分保证,即滤膜的高截留能力无法得到充分保证;若第一小孔层过厚(厚度大于40μm和/或厚度之比大于0.3),过厚的第一小孔层对高粘度料液的阻力相对较高,高粘度料液在截留层整体的流速相对较慢,流速相对较慢的高粘度料液更容易附着于第一小孔层、第二小孔层的实体部分,从而造成滤膜的堵塞,即滤膜的高载量无法得到保证。

38、进一步的,第一小孔层合适的厚度,一定程度上也意味着第一小孔层具备合适的机械强度,在过滤高粘度料液的同时,第一小孔层发生适当的形变,其孔结构适当变小,一方面,进一步提高滤膜整体的截留效果,第二方面,进一步提高滤膜疏通后的通量恢复率。

39、综上,第一小孔层合适厚度,结合第一小孔层合适的孔径和孔洞面积率,进一步保证了滤膜的载量和高截留,也进一步提高了滤膜疏通后的通量恢复率。

40、可选的,所述第二小孔层的厚度为10-25μm,所述第二小孔层的厚度与所述多孔主体的厚度之比为0.06-0.16。

41、通过采用上述技术方案,第二小孔层具备合适的厚度,进一步保证了滤膜过于高粘度料液时的高载量和高截留。若第二小孔层过薄(厚度小于10μm和/或厚度之比小于0.06),第二小孔层的厚度不足,第二小孔层对于细菌的截留能力无法得到充分保证,即滤膜的高截留能力无法得到充分保证;若第二小孔层过厚(厚度大于25μm和/或厚度之比大于0.16),过厚的第二小孔层对高粘度料液的阻力相对较高,高粘度料液在截留层整体的流速相对较慢,流速相对较慢的高粘度料液更容易附着于第二小孔层的实体部分,从而造成滤膜的堵塞,即滤膜的高载量无法得到保证。

42、可选的,所述第一小孔层与所述第二小孔层的厚度之比为1.2-2.6。

43、通过采用上述技术方案,相较于第二小孔层而言,第一小孔层更接近于进液面,高粘度料液先经过第一小孔层,再经过第二小孔层,因此,第一小孔层是保证滤膜高截留和高载量的关键区域。第一小孔层的厚度大于第二小孔层(厚度之比大于1.2),保证第一小孔层整体具备较高的细菌截留能力。但是第一小孔层也不能过厚(厚度之比小于2.6),若第一小孔层的厚度过厚,过厚的第一小孔层对高粘度料液的阻力相对较高,高粘度料液在截留层整体的流速相对较慢,流速相对较慢的高粘度料液更容易附着于第一小孔层、第二小孔层的实体部分,从而造成滤膜的堵塞,即滤膜的高载量无法得到保证。

44、可以理解的是,若第一小孔层的厚度过厚而第二小孔层过薄(甚至不包括第二小孔层),第二小孔层,则滤膜引入中孔层并没有意义。例如,申请公开号为cn113117537a的中国专利申请中公开了引入“支撑层”的pes滤膜,上述滤膜,沿料液流动方向,孔径先变小,再变大,滤膜并不能形成类似“漏斗状”的孔径的变化梯度(或者说,类似“漏斗状”孔径的变化梯度不明显),滤膜无法保证高截留能力。若是要保证滤膜对细菌的高效截留能力,则引入保护层(中孔层)后,滤膜的分离层(小孔层)需要足够“大”的厚度,然而,对于高粘度体系的料液来说,滤膜的载量则无法保证。

45、可选的,所述预过滤层的厚度为50-70μm,所述预过滤层截面的孔洞面积率为25-45%。

46、通过采用上述技术方案,通过设置预过滤层,相较于第一小孔层、中孔层、第二小孔层而言,预过滤层厚度相对较大(50-70μm)且孔洞数量相对较多(孔洞面积率大于25%),能够有效滤除料液中的大颗粒物质,降低大颗粒物质直接堵塞第一小孔层的概率,从而延长pes膜的使用寿命降低。

47、当然,预过滤层的平均孔径和孔洞面积率并不是越大越好,这是因为,若预过滤层的孔洞数量过多(孔洞面积率大于45%),则意味着预过滤层整体较为“疏松”,而过滤时,料液的压力直接作用于预过滤层,过于“疏松”的预过滤层容易因为料液的压力而形变压缩,特别是对高粘度料液体系而言,料液的压力相对较大,一旦过于“疏松”的预过滤层受压形变,将导致膜整体的通量和载量下降。

48、可选的,所述预过滤层的截面的sem测量平均孔径为1.2-3μm,所述预过滤层的厚度与所述预过滤层的截面的sem测量平均孔径之比为25-35。

49、通过采用上述技术方案,预过滤层具备合适的平均孔径,预过滤层的孔径不过小,进一步保证预过滤层对于大颗粒杂质的有效截留率,从而进一步提高滤膜的载量。同时,预过滤层的孔径不过大,进一步保证预过滤层具备合适的机械强度,即使过滤相对高压的高粘度料液,预过滤层也基本不会产生形变(或者说产生的形变量很少),从而维持滤膜的高通量和高载量。

50、第二方面,本技术提供一种非对称pes多孔膜的制备方法,采用如下的技术方案:

51、s1、铸膜液配制并将铸膜液流延至载体上形成液膜,铸膜液至少包括以下质量份的原料:聚醚砜树脂25~50份,铸膜液溶剂50~85份和致孔剂15~25份;所述载体的温度为0-10℃。

52、s2、预分相,将液膜放置在相对湿度为70-90%的空气中预处理2-12s,得生膜;所述湿空气的温度高于所述载体30-60℃;所述湿空气的预分相系数q为0.55-0.85,所述预分相系数q通过以下方式获得:q=t/r,t为湿空气温度与载体温度之差,单位为℃,r为湿空气的相对湿度,单位为%;

53、s3、再分相,将所述生膜浸入再处理浴中分相固化,得成膜,所述再处理浴包括再处理良溶剂和再处理非溶剂,所述再处理非溶剂的含量为70-95wt%,所述再处理浴的温度低于所述湿空气温度15-35℃;

54、s4、后处理,将成膜用纯水中清洗,最后烘干,制得pes滤膜。

55、通过采用上述技术方案,制备pes除菌膜时,第一步为铸膜液配制,本技术中,通过控制铸膜液具备合适的固含量(固含量是指聚醚砜在铸膜液中的质量比),且通过控制铸膜液的温度,使得铸膜液具备合适的粘度以及流动性,方便后续的分相固化步骤。

56、第二步为预分相步骤,通过温度为30-60℃,相对湿度为70-90%的湿空气对液膜的空气侧进行处理,使得液膜的空气侧形成本技术pes滤膜所需要的第二小孔层和一部分的中孔层。由于第一步中,控制了载体的温度为0-10℃,在载体的温度的影响下,湿空气冷凝,冷凝后的水珠附着于液膜的空气侧,液膜空气侧接触到水之后,快速分相,并形成孔径相对较小的第二小孔层。

57、第二小孔层形成之后,冷凝后的小水珠逐渐通过第二小孔层逐渐向液膜内部渗透,而由于第二小孔层的孔径相对较小,水珠向内部渗透较为艰难。且由于液膜载体的温度过低,越靠近载体侧的液膜的粘度越高,水珠越难以向内渗透。因此,向液膜内部渗透的水珠的渗透速度逐渐降低,越靠近载体侧的液膜的分相速度越慢,形成的孔越大,即,形成一部分中孔层。与此同时,通过控制预处理时间为2-12s,合适的预处理时间,配合湿空气与载体合适的温差,从而控制第二小孔层,中孔层具备合适的厚度

58、进一步的,控制湿空气的预分相系数,进一步保证第一小孔层、第二小孔层整体具备合适的孔径,若预分相系数过大,这说明湿空气与载体的温差过大和/或湿空气的相对湿度太低,温差过大,湿空气越容易冷凝,液膜空气侧形成的水珠过多,分相速度过快,第一小孔层、第二小孔层容易形成致密结构,则最终形成的滤膜的载量无法保证;若湿空气的相对湿度太低,则液膜空气侧形成的水珠过少,分相速度过慢,第一小孔层、第二小孔层的孔径过大,则最终形成的滤膜的截留性能无法保证。若预分相系数过小,说明湿空气与载体的温差过低和/或湿空气的相对湿度太高,温差过低,湿空气越不容易冷凝,液膜空气侧形成的水珠过少,分相速度过慢,第一小孔层、第二小孔层的孔径过大,则最终形成的滤膜的截留性能无法保证;若湿空气的相对湿度太高,液膜空气侧形成的水珠过多,分相速度过快,第一小孔层、第二小孔层容易形成致密结构,则最终形成的滤膜的载量无法保证。可以理解的是,预分相系数q计算过程中,虽然湿空气温度与载体温度之差、湿空气的湿度各自具有不同的单位,但是预分相系数q取自二者的数值比值,预分相系数q可以作为无因次量。

59、第三步为再分相步骤,液膜浸入至再处理浴后,再处理非溶剂从液膜的空气侧渗透入液膜内部。由于再处理非溶剂需要穿过第二小孔层并穿过一部分已经成型的中孔层,因此,一开始,再处理非溶剂与液膜接触的量相对较少,分相速度相对较慢,形成的孔径稍大。而随着再处理非溶剂的不断涌入,液膜的分相速度逐渐加快,形成的孔径逐渐减小,至此,中孔层彻底成型。随着再处理非溶剂的不断渗透,液膜快速分相固化,逐渐形成本技术滤膜所需要的第一小孔层。

60、由于第一小孔层的孔径相对较小,在形成第一小孔层后,再处理非溶剂穿过第一小孔层并向液膜载体侧内部渗透较为艰难。且由于液膜载体的温度过低,越靠近载体侧的液膜的粘度越高,再处理非溶剂越难以向内渗透。因此,向液膜内部渗透的再处理非溶剂的渗透速度逐渐降低,越靠近载体侧的液膜的分相速度越慢,形成的孔越大,最终液膜的载体侧附近的区域形成预过滤层。

61、第三步中,通过控制再处理浴非溶剂的含量,从而一定程度上控制液膜的分相速度,形成本技术所需要的大孔结构。与此同时,通过控制载体、湿空气温度与再处理浴温度,三者具备合适的温差,从而一定程度上控制液膜空气侧至载体侧的温度变化,即铸膜液的粘度变化,进而控制冷凝后的水珠、再处理非溶剂向液膜载体侧的渗透速度,最终控制分相固化完毕的液膜具备合适厚度的中孔层。且控制液膜载体的温度,一定程度上可以控制液膜预过滤层的厚度,控制了预过滤层的厚度,一定程度也意味着控制了最后成型的滤膜的截留层的整体厚度。

62、第四步为成膜步骤,将生膜用纯水中清洗,最后烘干,制得pes滤膜。

63、可选的,s2预分相步骤中,在液膜的空气侧进行吹风,吹风的风速为1m/min-10m/min。

64、通过采用上述技术方案,在吹风的影响下,液膜空气侧形成的孔本就相对不均匀,与此同时,湿空气的降温冷凝的速度更快,更多冷凝后的水珠附着于液膜的空气侧,分相的速度更快,形成的孔越不均匀,二者共同作用下,形成本技术所需要的主出液孔和次出液孔。液膜空气侧形成的孔不均匀,特别是大孔区域,相对较多的水珠也更容易向内部渗透,因此,液膜内部的分相速度也相对较快,形成的孔也相对不均匀。也就是说,液膜空气侧(滤膜出液面)的孔相对不均匀,一定程度上也能反映出来液膜的截留层(第一小孔层、第二小孔层)整体的孔径相对不均匀。

65、可选的,所述s2、s3步骤之间,包括预处理步骤,具体为,将所述生膜放置于预处理浴中1-10s,所述预处理浴包括预处理良溶剂和预处理非溶剂,所述预处理良溶剂的含量为70-85wt%。

66、通过采用上述技术方案,s2步骤中,液膜初步形成第二小孔层和一部分的中孔层,此时,将液膜放置于预处理浴中,预处理浴内含有较高含量的预处理良溶剂,预处理良溶剂对液膜进行稀释,预处理的1-10s内,使得液膜有相对充裕的时间形成富溶剂相和富凝固浴相,从而进一步形成孔径相对适宜,厚度相对适宜的中孔层。

67、可选的,所述预处理步骤和所述s3步骤之间,还包括再处理步骤,具体为,将所述生膜放置于空气段中1-10s。

68、通过采用上述技术方案,空气段的设置,使得预处理浴从液膜的空气侧向靠近液膜的载体侧渗透的同时,没有额外的预处理浴补入至液膜内,一方面,避免液膜的第二外表面附近的铸膜液被过度稀释,从而形成过多且过大的孔洞,另一方面,靠近液膜的载体侧,预处理浴的含量越少,形成的富聚合物相的尺寸越小,即支撑层越靠近滤膜的第一外表面,支撑层的孔洞的孔径越小,从而保证本技术的滤膜的中孔层具备合适的孔径变化梯度。

69、可选的,所述铸膜液溶剂、预处理良溶剂、再处理良溶剂均为乳酸丁酯、二甲亚砜、二甲基甲酰胺、己内酰胺、乙酸甲酯、乙酸乙酯、n-乙基吡咯烷酮、二甲基乙酰胺和n-甲基吡咯烷酮中的一种或至少两种的混合物;

70、所述预处理非溶剂和再处理非溶剂均为水;

71、所述致孔剂为聚乙烯醇、聚乙二醇、聚乙烯亚胺和聚乙烯吡咯烷酮中的一种或至少两种的混合物。

72、本技术能够带来如下有益效果:本技术提供的pes滤膜以及制备该pes滤膜的方法,对于高粘度料液的细菌过滤而言,本技术的pes滤膜在保证高截留效率的同时,大幅度提高了滤膜的载量,即,对于高粘度料液的细菌过滤而言,本技术的pes滤膜兼得高载量和高截留能力。本发明提供的制备方法,可以方便、快速、有效地制备获得上述除菌滤膜。

- 还没有人留言评论。精彩留言会获得点赞!