基于网布的均相膜生产线及生产方法与流程

本发明涉及均相膜生产线及生产方法,尤其涉及基于网布的均相膜生产线及生产方法。

背景技术:

1、均相膜电渗析能够满足多种料液的处理要求,具有膜面电阻小,电流效率高、能耗低、选择透过性好、收率高等特点。主要应用在物料分离;如氨基酸的脱盐提纯、医药中间体的脱盐以及电厂含硫废水脱盐浓缩等。采用均相膜电渗析法,可以有效的除去物料中的各种无机盐,达到较好的分离纯化的效果。

2、申请号为cn201410842541.9的专利公开了一种涂布装置,涂布单元具有对沿上下方向运送的、由热塑性树脂形成的锂离子二次电池用隔膜的被涂布面一侧进行涂布的涂布辊。包括布置在涂布辊的膜运送方向的上游一侧且被涂布面一侧的第一导辊和布置在下游一侧且与被涂布面相反的一侧的第二导辊;还包括直径小于第一导辊、第二导辊且在涂布辊的膜运送方向的上游一侧和下游一侧相互靠近着设置的一对涂布辅助辊。两涂布辅助辊推压膜的与被涂布面相反的一侧。结果是,提供一种能够使涂布在锂离子二次电池用隔膜的被涂布面上的涂布液的厚度薄且均匀的涂布装置。

3、上述专利及现有技术一般采用涂布辊涂布的方式制膜,涂布时涂布的量很难控制,均匀度也无法控制,导致成品膜的厚度不均,质量达不到要求,尤其是在针对网布进行涂布时均匀度会更差。

技术实现思路

1、基于现有技术中采用涂布法制制造均相膜时,涂布量和均匀度无法控制,导致成品膜厚度不均的不足,本发明提供一种基于网布的均相膜生产线及生产方法。

2、本发明解决上述技术问题所采用的技术方案为:

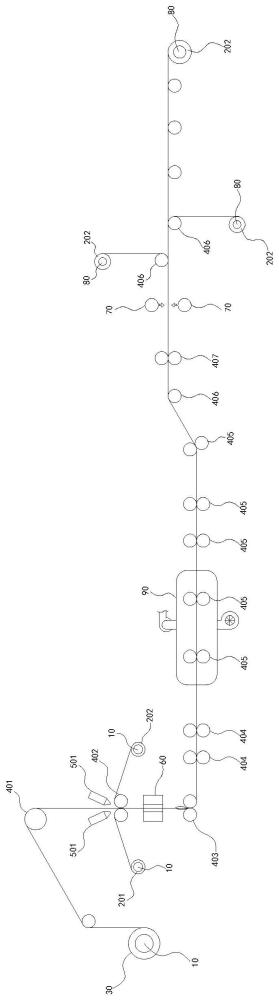

3、基于网布的均相膜生产线,包括依次设置的反应釜、放卷装置、灌浆装置、第一挤压辊组和密封熔接装置、第二挤压辊组、高温聚合箱、裁切装置及剥离装置,反应釜用于初聚反应生成原料;放卷装置包括三个分别放卷peek网布、第一pet膜及第二pet膜的放卷机,经放卷后第一pet膜及第二pet膜将peek网布夹持并一同经过第一挤压辊组,灌浆装置具有两个位于第一挤压辊组上方的灌浆头且灌浆头对第一pet膜与peek网布的间隙处及第二pet膜与peek网布的间隙处灌入原料,第一pet膜及第二pet膜的宽度大于peek网布宽度以在peek网布两侧边缘外形成封边部,密封熔接装置用于将封边部密封熔接形成两端开口的袋状膜,第二挤压辊组用于去除内部的空气,高温聚合箱用于进行聚合形成袋状膜,裁切装置用于将两侧多余的料切除,剥离装置用于将袋状膜剥离得到成品膜。

4、优选的,灌浆头内具有两段灌浆通道,第一段灌浆通道位于灌浆装置储料腔下方且其为口径逐渐变小的梭形结构,梭形结构中部宽度大,两侧宽度小,第二段灌浆通道为口径一致的梭形结构且其口径与第一段灌浆通道底部口径相同。

5、优选的,高温聚合箱包括两端具有开口的箱体,箱体内设有支撑辊,箱体上设有循环供风的热风管为箱体内提供热风以使peek网布处的浆料聚合。

6、优选的,密封熔接装置位于两侧,用于将封边部热熔密封形成袋状结构。

7、优选的,还包括收卷装置,收卷装置包括两个pet收卷机和一个成品膜收卷机,两个pet收卷机用于对上层和下层的pet膜进行收卷,成品膜收卷机用于收卷成品膜。

8、具体的,剥离装置为空冷剥离装置,其具有两个对袋状膜吹冷风的冷风头,两个冷风头分别将冷风吹向袋状膜的上下表面。

9、均相膜生产方法,采用上述的基于网布的均相膜生产装置进行生产,包括以下步骤:

10、s1,初次聚合:通过反应釜聚合制造聚合率为30-70%的浆料;

11、s2,植入骨架:通过放卷装置将peek网布、第一pet膜及第二pet膜放卷,并使第一pet膜及第二pet膜将peek网布夹持;

12、s3,灌浆:通过灌浆装置对peek网布和第一pet膜间隙以及peek网布和第二pet膜间隙灌入浆料,灌浆装置配备两个灌浆头且各灌浆头具有两段灌浆通道,第一段灌浆通道位于灌浆装置储料腔下方且其为口径逐渐变小的梭形结构,梭形结构中部宽度大,两侧宽度小,第二段灌浆通道为口径一致的梭形结构且其口径与第一段灌浆通道底部口径相同,第二段灌浆通道的长度与peek网布的宽度相同;

13、s4,挤压:在灌浆位置下方设置第一挤压辊组对三层膜进行挤压,第一挤压辊组的挤压方向为水平挤压,灌浆位置位于第一挤压辊组的上方;

14、s5,封边:设置使得pet膜宽度大于peek网布宽度并在peek网布两侧边缘外形成封边部,通过密封熔接装置将两个pet膜两侧的封边部热熔密封形成两端具有开口的袋状膜;

15、s6,排气:设置第二挤压辊组将封边形成的袋状膜内的空气阻隔在第二挤压辊组前方;

16、s7,二次聚合:采用高温聚合箱对袋状膜进行二次聚合;

17、s8,裁切:采用裁切装置将二次聚合后的袋状膜两侧多余的料切除;

18、s9,剥离:采用剥离装置对袋状膜的正反面吹冷风以将两层pet膜剥离形成成品膜;

19、s10,收卷:采用收卷机对剥离的两层pet膜和成品膜分别收卷。

20、具体的,步骤s1中,通过苯乙烯磺酸钠、甲基丙烯酸磺酸钠、丙烯磺酸钠、丙烯酸甲酯和引发剂产生初聚反应;或通过氯甲基苯乙烯、丙烯酸甲酯、乙烯酯和引发剂产生初聚反应,其中引发剂为dcp。

21、优选的,步骤s2中,在peek网布放卷过程中设置导向轮将peek网布导向为竖直姿态,peek以竖直姿态经过第一挤压辊组、密封熔接装置及挤压辊。

22、优选的,步骤s7中,在高温聚合箱上下两侧设置进风管和出风管,出风管与进风管通过管道连接加热装置,使热风形成循环。

23、与现有技术相比,本发明的优点:本申请中原料经过初聚形成浆料,然后通过两层pet膜将peek网布夹持并在两两之间灌入浆料,再通过挤压辊对三层膜进行挤压,挤压后对pet膜两侧进行超出部分进行热熔密接使三层膜形成两端开口的袋状膜,再使袋状膜穿过高温聚合箱进行二次聚合让浆料与peek网布聚合成膜,最后通过空冷剥离方式将两层pet膜剥离形成成品膜,同时对两层pet膜和成品膜进行收卷。

技术特征:

1.基于网布的均相膜生产线,其特征在于:包括依次设置的反应釜、放卷装置、灌浆装置、第一挤压辊组和密封熔接装置、第二挤压辊组、高温聚合箱、裁切装置及剥离装置,反应釜用于初聚反应生成原料;放卷装置包括三个分别放卷peek网布、第一pet膜及第二pet膜的放卷机,经放卷后第一pet膜及第二pet膜将peek网布夹持并一同经过第一挤压辊组,灌浆装置具有两个位于第一挤压辊组上方的灌浆头且灌浆头对第一pet膜与peek网布的间隙处及第二pet膜与peek网布的间隙处灌入原料,第一pet膜及第二pet膜的宽度大于peek网布宽度以在peek网布两侧边缘外形成封边部,密封熔接装置用于将封边部密封熔接形成两端开口的袋状膜,第二挤压辊用于去除内部的空气,高温聚合箱用于进行聚合形成袋状膜,裁切装置用于将两侧多余的料切除,剥离装置用于将袋状膜剥离得到成品膜。

2.根据权利要求1所述的基于网布的均相膜生产装置,其特征在于,灌浆头内具有两段灌浆通道,第一段灌浆通道位于灌浆装置储料腔下方且其为口径逐渐变小的梭形结构,梭形结构中部宽度大,两侧宽度小,第二段灌浆通道为口径一致的梭形结构且其口径与第一段灌浆通道底部口径相同。

3.根据权利要求1所述的基于网布的均相膜生产装置,其特征在于,高温聚合箱包括两端具有开口的箱体,箱体内设有支撑辊,箱体上设有循环供风的热风管为箱体内提供热风以使peek网布处的浆料聚合。

4.根据权利要求1所述的基于网布的均相膜生产装置,其特征在于,密封熔接装置位于两侧,用于将封边部热熔密封形成袋状结构。

5.根据权利要求1所述的基于网布的均相膜生产装置,其特征在于,还包括收卷装置,收卷装置包括两个pet收卷机和一个成品膜收卷机,两个pet收卷机用于对上层和下层的pet膜进行收卷,成品膜收卷机用于收卷成品膜。

6.根据权利要求1所述的基于网布的均相膜生产装置,其特征在于,剥离装置为空冷剥离装置,其具有两个对袋状膜吹冷风的冷风头,两个冷风头分别将冷风吹向袋状膜的上下表面。

7.均相膜生产方法,采用权利要求1-6任一项所述的基于网布的均相膜生产装置进行生产,其特征在于,包括以下步骤:

8.根据权利要求7所述的均相膜生产方法,其特征在于,步骤s1中,通过苯乙烯磺酸钠、甲基丙烯酸磺酸钠、丙烯磺酸钠、丙烯酸甲酯和引发剂产生初聚反应;或通过氯甲基苯乙烯、丙烯酸甲酯、乙烯酯和引发剂产生初聚反应,其中引发剂为dcp。

9.根据权利要求7所述的均相膜生产方法,其特征在于,步骤s2中,在peek网布放卷过程中设置导向轮将peek网布导向为竖直姿态,peek以竖直姿态经过第一挤压辊组、密封熔接装置及挤压辊。

10.根据权利要求7所述的均相膜生产方法,其特征在于,步骤s7中,在高温聚合箱上下两侧设置进风管和出风管,出风管与进风管通过管道连接加热装置,使热风形成循环。

技术总结

本发明公开了基于网布的均相膜生产线及生产方法,其通过放卷装置放卷以将网布夹持并对网布两侧进行灌浆挤压并对夹持用膜两侧热熔密接,再通过高温聚合箱进行二次聚合,最后空冷剥离收卷。本申请中原料经过初聚形成浆料,然后通过两层PET膜将PEEK网布夹持并在两两之间灌入浆料,再通过挤压辊对三层膜进行挤压,挤压后对PET膜两侧进行超出部分进行热熔密接使三层膜形成两端开口的袋状膜,再使袋状膜穿过高温聚合箱进行二次聚合让浆料与PEEK网布聚合成膜,最后通过空冷剥离方式将两层PET膜剥离形成成品膜,最终对两层PET膜和成品膜进行收卷,通过该装置及方法制造的均相膜具有厚度均匀的优点,另外,制造过程中使用的PET膜也可回收利用。

技术研发人员:王彬,潘礼德

受保护的技术使用者:金华市金秋环保水处理有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!