一种卧式尿素合成反应器及尿素合成高压圈设备及工艺的制作方法

本发明属于尿素生产领域,具体涉及一种卧式甲胺冷凝反应器和卧式尿素合成反应器,及使用了所述卧式甲胺冷凝反应器和卧式尿素合成反应器的尿素高压圈生产设备和生产工艺。

背景技术:

1、尿素是一种主要的氮肥来源和重要的化工原料,2022年我国尿素产量5500万吨左右,也是一个高能耗行业,尿素生产需要大量的煤炭、天然气等化石能源,对环境造成较为严重的污染,在能源革命和低碳经济持续发展的背景下,尿素行业的发展将加快步入技术转型升级期,我国规模小能耗高的生产装置仍处主导低位,大型生产装置的先进工艺技术或设备仍需引进,尿素生产工艺技术流派主要是:意大利斯那姆的氨气提法、荷兰斯塔米卡邦的二氧化碳气提法、日本东洋的aces改良二氧化碳气提法,后来斯塔米卡邦开发的2000+tm工艺,日本东洋开发的aces21工艺,国内五环工程公司开发的高效合成低能耗尿素工艺(zl200910060466.x)

2、1、斯那姆的氨气提法汽提塔材质要求高、流程长、蒸汽消耗较低;

3、2、荷兰斯塔米卡邦的工艺流程短、条件温和、高压部分材质要求低,投资较低,蒸汽消耗较高,二氧化碳气提法在增加中压系统以后蒸汽消耗可以做到比氨气提法更低;

4、3、日本东洋开发的aces工艺设计蒸汽消耗最低,但由于只注重外部操作条件(压力、温度、nh3/co2)的利用而忽视合成塔内在技术的开发研究,使操作条件极度苛刻而操作弹性不够,装置很难在设计条件下稳定运行,最终只能降低操作条件、牺牲转化率、增加蒸汽消耗,即使降低操作条件操作压力仍然较高,高压气提塔管内介质的沸点比常规二氧化碳气提法高约6℃,气提塔运行寿命要减少5年以上,aces21工艺由于增加了冷凝合成塔,降低了高压圈的的操作压力和nh3/co2 ,增加了合成塔的容积余量,所以装置运行稳定性增加,但蒸汽消耗也增加,也失去了工艺竞争优势;

5、4、斯塔米卡邦的2000+tm工艺大幅度降低了装置的土建和设备投资费用,土建框架降到38.5米,但中压蒸汽消耗仍然较高约860kg,外送部分低压蒸汽,蒸汽净耗值660kg,co2转化率约60%,需用加氧量较低的双相钢高压设备,否则副产蒸汽减少,蒸汽净耗增加,池式冷凝反应器u型管为防止间隙腐蚀需深孔焊接,管板与u型管连接的每个焊口需加工出一个凸台以减小焊口应力, u型管与厚管板的接焊技术要求高,制造难度大;并且管板的碳钢部分冲涮腐蚀严重,设备运行寿命远低于设计要求;u型管结构布管密度高,布管区域容积占比低,尿素生成量较少,溶液的沸点低,换热面的传热温差小,传热效率低。5、五环工程公司开发的高效合成低能耗尿素工艺(zl200910060466.x),该工艺中压蒸汽消耗仍然较高约750kg,co2转化率只能达到平衡转化率的90%,土建框架比原来降低25米,降到48米,高压冷凝器换热管热侧温度较低约170℃,传热温差小,换热面积相对较大。

技术实现思路

1、为解决上述问题,本发明提供一种卧式尿素合成反应器,及使用了所述卧式尿素合成反应器的尿素合成高压圈设备和尿素合成高压圈工艺。

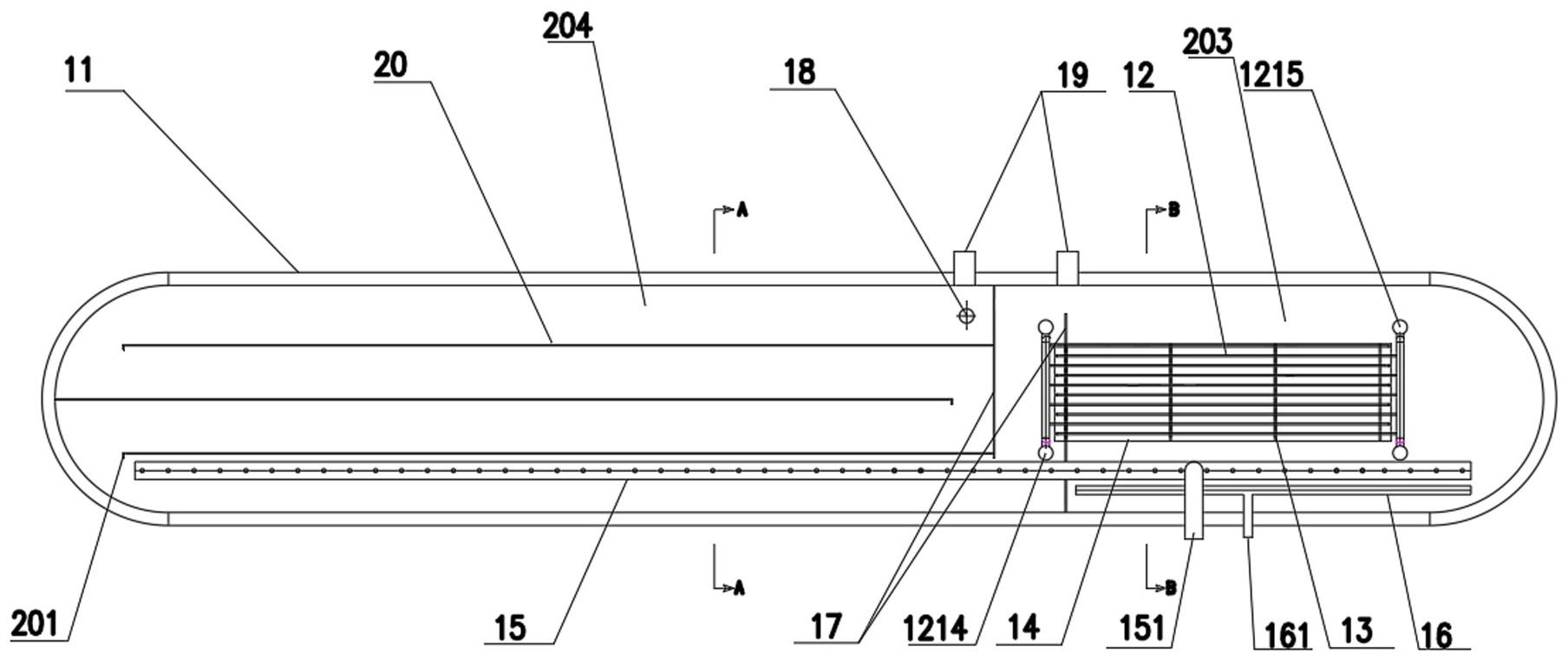

2、本发明的目的是以下述方式实现的:一种卧式尿素合成反应器,包括壳体11,所述壳体11底部设置气体分布器15,气体分布器15上方交错设置轴向折流气体分布板20;所述轴向折流气体分布板20留有空隙的一端下方设置围堰裙边201,轴向气体分布板上设置气孔202;气体分布器15通过气相进口管151连接到壳体11外部,壳体上方设置液相出口管18和气体出口管19。

3、所述的一种卧式尿素合成反应器,所述卧式尿素合成反应器一端内部设置冷凝段203,反应器的折流段为反应段240,气体分布器15由反应段204延长至203下方,冷凝段203的气体分布器15下方设置液体分布器16;液体分布器16通过液体进口管161连接到壳体11外部,壳体11内部冷凝段与折流气体分布板20之间设置径向液体折流挡板17,反应段和冷凝段203上方均设置气体出口管19。

4、所述的一种卧式尿素合成反应器,所述冷凝段203为换热管排12,换热管排12两侧轴向设置导流板14,所述换热管排12包括用于通入冷却水的进水管1214和用于排出热水汽的汽水出口管1215;进水管1214联通一组与进水管垂直的进口联箱管1212,汽水出口管1215联通一组与汽水出口管垂直的出口联箱管1213;进口联箱管1212与出口联箱管1213平行且一一对应,进口联箱管1212和出口联箱管1213通过换热管1211连接;换热管1211与进口联箱管1212、出口联箱管1213对应管口对接焊;进口联箱管1212与进水管1214对接焊,出口联箱管1213与汽水出口管1215对接焊。

5、一种包括所述的卧式尿素合成反应器的co2气提法尿素合成高压圈设备,包括气提分解塔4、高压洗涤器5、高压甲铵泵6、二氧化碳压缩机7、高压液氨泵8,气提分解塔4下方设置气提塔气相进口41及气提塔液相出口44,气提分解塔4上方设置气提塔气相出口43及气提塔液相进口42;二氧化碳压缩机7通过管道连接气提塔气相进口41,气提塔气相出口43通过管道连接卧式尿素合成反应器1的气相进口管151,气相出口管19通过管道连接高压洗涤器的洗涤器气相进口管51,高压洗涤器5的洗涤器液相出口管53通过管道连接卧式尿素合成反应器1的液相进口管161,高压洗涤器5的洗涤器液相进口管52通过管道连接高压甲铵泵6,高压洗涤器的洗涤器气相出口管54连接后续的中压系统;高压液氨泵8通过管道连接第二岔路管道81,第二岔路管道81一端通过管道连接高压洗涤器5的液相出口管53,另一端连接卧式尿素合成反应器1的液相进口管161;卧式尿素合成反应器1的液相出口管18通过管道连接气提塔液相进口42,气提塔液相出口44通过管道连接后续中压系统。

6、一种包括所述任意一种的卧式尿素合成反应器的co2气提法尿素合成高压圈设备,包括气提分解塔4、高压洗涤器5、高压甲铵泵6、二氧化碳压缩机7、高压液氨泵8,卧式甲铵冷凝器2,气提分解塔4下方设置气提塔气相进口41、气提塔液相出口44,气提分解塔4上方设置气提塔气相出口43、气提塔液相进口42;二氧化碳压缩机7通过管道连接气提塔气相进口41,气提塔气相出口43通过管道连接第一岔路管道421,岔路管道421的一条岔道连接卧式甲铵冷凝器9的冷凝器气相进口管22,另一条连接卧式尿素合成反应器1的气相进口管151,卧式尿素合成反应器1的气相出口管19通过管道连接连接高压洗涤器5的洗涤器气相进口管51,卧式甲铵冷凝器2的气相出口管24连接高压洗涤器5的气相进口管51,高压洗涤器5的洗涤器液相出口管53通过管道连接卧式甲铵冷凝器2的冷凝器液相进口管21,高压洗涤器5的洗涤器液相进口管52通过管道连接高压甲铵泵6,高压洗涤器5的洗涤器气相出口管54连接后续的中压系统;高压液氨泵8通过管道连接第二岔路管道81,岔路管道81一条岔路通过管道连接高压洗涤器5的液相出口管53,另一端连接卧式甲胺冷凝器2的液相进口管21;卧式甲铵冷凝器2的液相出口管23通过管道连接卧式尿素合成反应器1的反应器液相进口管161,卧式尿素合成反应器1的反应器液相出口管18通过管道连接气提塔液相进口管43,气提塔液相出口44通过管道连接后续中压闪蒸罐。

7、一种使用所述的尿素合成高压圈设备的尿素合成高压圈工艺,卧式甲铵冷凝器2和卧式尿素合成反应器1之间液体流动串联,气体流动并联,反应气体都来自高压气提分解塔,卧式甲铵冷凝器2与卧式尿素合成反应器1的布置高度有2米左右的位差为液体流动动力,所述工艺包括以下步骤:

8、s1、高压液氨泵8输出的液氨通过管道进入卧式甲铵冷凝2的冷凝器液相进口管21;

9、s2、卧式甲铵冷凝器2的反应条件设置为压力13.5~15.0mpa,温度175~180℃,氨和二氧化碳摩尔比为3.0~3.6,水碳比0.45~0.65;从气提塔气相出口42排出的二氧化碳和氨气通过第一岔路管道421由冷凝器气相进口22进入卧式甲铵冷凝2,由气相进口管151进入卧式尿素合成反应器i;86%左右的份额进入卧式甲铵冷凝2,通过布置在换热管排12下方的气体分布器15喷出,在换热管排12下方,从导流板外侧返回的液体与从液体分布器16出来的液体汇合,使液体分布器出来的液体温度迅速升高,液体与气体在导流板内侧往上流动,气体二氧化碳和氨以气泡的形式在溶液中上升至顶部的气相空间,气泡在上升过程中气体不断的溶于液相并生成氨基甲酸铵,液相中的部分氨基甲酸铵同时脱水生成尿素。

10、s3、s2中氨基甲酸铵脱水生成尿素的转化率只能达到平衡转化率的70%左右,反应后的液相包括生成的尿素、水、未反应完的氨基甲酸铵和过量氨,所述液相从冷凝器液相出口管23流出,为达到最高平衡转化率98~99%的目标,从卧式甲铵冷凝2反应器出来的液体进入卧式尿素合成反应器1继续脱水反应,由于反应是吸热的,为了使后续的反应温度不降低甚至更高,从汽提塔出来的14%左右份额的气体通过岔路管道由气相进口管151进入卧式尿素合成反应器1的气体分布器15,从气体分布器15喷出的气体再经多层气体分布板喷射与液体充分接触冷凝,同时使液体温度升高至188~190℃,卧式尿素合成反应器1的出液条件优选为压力14.5~15.5mpa,温度188~190℃,氨和二氧化碳摩尔比为3.3~3.5,水碳比0.5~0.6。

11、s4、高压甲胺泵6输出的氨基甲酸铵由高压甲铵进口管52进入高压洗涤器5,与填料段中分散的二氧化碳和氨充分接触,绝大部分的二氧化碳和氨冷凝成氨基甲酸铵溶解在下行的氨基甲酸铵溶液中,未冷凝的的二氧化碳和氨由洗涤器气相出口管54排出,通过管道进入后续中压系统;填料段流出的氨基甲酸铵溶液经洗涤器液相出口53流出,然后通过卧式甲铵冷凝器的冷凝器液相进口管21进入液体分布器16;

12、s5、s2和s3中未冷凝的氨和二氧化碳气体通过洗涤器气相进口51进入高压甲铵洗涤器5,在填料段与冷的氨基甲酸铵溶液相遇,绝大部分的二氧化碳和氨冷凝成氨基甲酸铵溶解在下行的氨基甲酸铵溶液中,未冷凝的的二氧化碳和氨由冷凝器气相出口管54排出,通过管道进入后续中压系统;

13、s7、s3中卧式尿素合成反应器1中反应后的液相包括生成的尿素、水、未反应完的氨基甲酸铵和过量氨,所述液相从液相出口管18流出,由气提塔液相进口43流入气体分解塔,进行气提分解。

14、一种包括所述卧式尿素合成反应器的以三聚氰胺尾气为原料的尿素合成高压圈自气提工艺设备,包括自气提分解塔10、防腐空气压缩机11、高压甲胺泵6、co2压缩机7、高压液氨泵8,自气提分解塔10下方设置自气提塔气相进口101、自气提塔液相出口104,自气提分解塔10上方设置自气提塔气相出口103、自气提塔液相进口102;防腐空气压缩机11通过管道连接自气提塔气相进口101,自气提塔气相出口103通过管道连接卧式尿素合成反应器的气相进口管151,co2压缩机7通过管道连接自气提塔气相出口103和气相进口管151之间的管道,气相出口19通过管道连接高压洗涤器的洗涤器气相进口管51,高压洗涤器5的洗涤器液相出口管53通过管道连接卧式尿素合成反应器的液相进口管161,高压洗涤器5的洗涤器液相进口管52通过管道连接高压甲铵泵6,高压洗涤器的洗涤器气相出口管54连接后续的中压系统;高压液氨泵8通过管道连接第二岔路管道81,第二岔路管道81一端通过管道连接高压洗涤器的液相出口管53,另一端连接卧式尿素合成反应器1的液相进口管161;卧式尿素合成反应器1的液相出口管18通过管道连接自气提塔液相进口102,自气提塔液相出口104通过管道连接后续中压系统。

15、一种使用如权利要求6所述的尿素合成高压圈自气提设备的三聚氰胺尾气联产尿素合成高压圈工艺,所述工艺包括以下步骤:

16、s1、高压甲胺泵6输出的溶有三聚氰胺尾气的氨基甲酸铵溶液通过高压甲铵进口管52进入高压洗涤器5,与填料段中分散的二氧化碳和氨气体充分接触,绝大部分二氧化碳和氨气体遇冷生成氨基甲酸铵溶于液体中,未溶解的二氧化碳和氨由洗涤器气相出口管54排出,进入后续中压系统;高压洗涤器5流出的氨基甲酸铵溶液经岔路管道与高压液氨泵输出的液氨混合经液相进口管161进入液体分布器16,经液体分布器16进入壳体11的底部;

17、s2、卧式尿素合成反应器1设置反应条件为压力14.0~15.5mpa,温度180~190℃,氨和二氧化碳摩尔比为3.5~4.0;从自气提塔气相出口103排出的未冷凝的二氧化碳和氨由气相进口151进入卧式尿素合成反应器1的气体分布器15,经气体分布器15喷出,在换热管排12下方,从导流板外侧返回的液体与从液体分布器16出来的液体汇合,使液体分布器出来的液体温度迅速升高,液体与气体在导流板内侧往上流动,气体二氧化碳和氨以气泡的形式在溶液中上升至顶部的气相空间,气泡在上升过程中气体不断的溶于液相并生成氨基甲酸铵,液相中的部分氨基甲酸铵同时脱水生成尿素,气体冷凝生成氨基甲酸铵的过程产生大量的热量,产生的冷凝热除满足部分氨基甲酸铵脱水生成尿素外,大量多余的热量通过换热管排副产0.6mpa的低压饱和蒸汽用于后续的低压分解、蒸发解析工段;

18、s3、冷凝段流出的液体经径向液体折流挡板17折流至合成反应段底部,然后沿轴向气体分布板20折流至上部,气体经多层气体分布板20喷射与液体接触,液体的流动方向与气泡的流动方向垂直,继续进行冷凝与合成反应。

19、s4、s2和s3中未冷凝的二氧化碳和氨通过洗涤塔气相进口51进入高压甲铵洗涤器5,在填料段与冷的氨基甲酸铵溶液相遇,绝大部分的二氧化碳和氨冷凝成氨基甲酸铵溶解在下行的氨基甲酸铵溶液中,未冷凝的的二氧化碳和氨由气相出口管54排出,通过管道进入后续中压系统;

20、s5、s3中卧式尿素合成反应器中反应后的液相包括生成的尿素、未生成尿素的氨基甲酸铵、水和过量氨,所述液相从液相出口管18流出,由自气提塔液相进口102进入自气提分解塔10,进行气提分解。

21、本发明在尿素生产过程中所需压力更低,反应条件更温和,转化率更高,还减少蒸汽消耗,节约了能源。

- 还没有人留言评论。精彩留言会获得点赞!