一种炼厂废旧润滑油的回收方法与流程

本发明属于润滑油回收,涉及一种炼厂废旧润滑油的回收方法。

背景技术:

1、润滑油是一种用于减少摩擦和磨损、防止机械零件腐蚀和降低能源消耗的油品,广泛应用于石油化工企业的生产设备及机械传动部位。在使用过程中,因氧化作用、老化作用、变质、混入燃料油组分、混入机件磨损产生的金属粉末等杂质、水分等会使润滑油品质降低,一般在粘度、闪点、酸值、水分、颜色等质量指标上与新润滑油有明显区别。为保证机械设备长期安全运行,必须及时进行润滑油置换,大量的废旧润滑由此产生。

2、废旧润滑油可以用于生产其它产品,如进行裂化生产轻质的柴油和汽油产品,也可以处理后回收作为润滑油基础油。将废旧润滑油通过适当的工艺处理,除去废油中变质污物和杂质,生成质量符合要求的基础油,经进一步生产以及调配各种添加剂后,就可以得到质量优良的成品润滑油。但是目前石油化工企业主要采用焚烧或者外卖给专业废旧润滑油回收公司的途径处理,经济效益较差。

技术实现思路

1、本发明针对现有石油化工企业处理废旧润滑油的不足,提供一种采用石油化工企业现有生产装置—延迟焦化装置进行废旧润滑油的回收方法。充分利用现有生产装置进行废旧润滑油的回收,变废为宝,增加企业效益。

2、本发明的目的通过以下技术方案来实现:

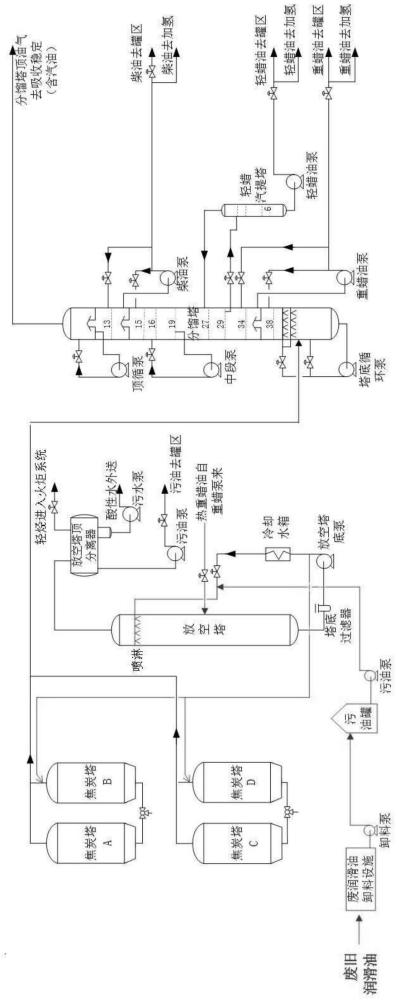

3、一种炼厂废旧润滑油的回收方法,所述回收方法在延迟焦化装置中进行,所述延迟焦化装置包括放空塔、焦炭塔和分馏塔,所述回收方法包括以下步骤:

4、将废旧润滑油输送至污油罐中,与污油罐中的污油混合;

5、混合污油经泵送至放空塔顶的喷淋线,加热进行喷淋,脱除混合污油中的水分和轻组分;

6、剩余的混合污油进入放空塔底,与放空塔侧线进入的热重蜡油混合,经放空塔底泵通过急冷油线进入焦炭塔顶;

7、与焦炭塔油气混合加热至410~430℃后进入分馏塔下段,分馏得到石脑油、焦化柴油、焦化蜡油。

8、优选地,所述废旧润滑油和污油的质量比为1:1~20。

9、在原油炼制过程中,原油电脱盐、油品罐区切水、设备检修及化验排污等过程会产生大量含油污水,隔油、浮选、聚结之后回收得到污油,污油主要由油分、泥沙、化学药剂和水组成。本文所述的污油不包括废旧润滑油。

10、废旧润滑油中通常含有有害物质,如重金属和有机污染物,如果单独将废旧润滑油经过本发明的流程进行回收,会对设备造成不利影响,也会影响废旧润滑油的回收效率。将废旧润滑油与污油混合,污油起到稀释作用,可以稀释废旧润滑油中的有害物质,降低有害物质对系统管线及设备影响。

11、优选地,混合污油经污油泵送至放空塔顶的喷淋线,加热至120~180℃进行回流喷淋。进一步优选,污油泵的出口流量控制为≤10t/h。

12、优选地,喷淋雾化粒径可选为300~2000μm,进一步可选为800~1200μm,放空塔系统压力为0.01~0.05mpa。

13、喷淋的雾化效果使混合污油中的水分和轻组分与放空塔油气充分接触换热后进入放空塔顶的气相线,解决了现有工艺污油回炼时因带水对分馏塔或放空塔系统造成波动的难题。

14、加热喷淋后,混合污油中的水分和轻组分进入放空塔顶的气相线,经空冷器和/或水冷器冷却至40~60℃后进入油水分离器中,分离的水经泵加压送至含硫污水处理装置,分离出的气相轻烃进入火炬系统由气柜回收,液相轻烃由污油泵送至轻污油罐或至轻污油罐组。

15、优选地,放空塔侧线进入的热重蜡油的温度为182~210℃。热重蜡油可以来自分馏侧线分离出的重蜡油。放空塔侧线进入的重蜡油带有温度182~210℃,可以作为热源,起到进一步脱除剩余的混合污油中的水分和轻组分的作用。同时使得进入焦炭塔顶的混合物的温度保持在182~210℃。

16、进一步优选,热重蜡油的进入量为1~30t/h,进一步优选为5~20t/h。

17、优选地,焦炭塔顶压力为0.11~0.16mpa。

18、优选地,焦炭塔来的高温油气进入分馏塔,经喷淋从蒸发段上升至分馏段,然后分馏得到石脑油、焦化柴油、焦化蜡油。

19、优选地,分馏塔包括塔底循环油系统、重蜡油系统、轻蜡油系统、中段回流系统、柴油系统、塔顶循环回流系统及塔顶气相抽出系统。

20、优选地,分馏塔顶温度为80~120℃,分馏塔顶压力为0.06~0.18mpa,分馏塔底温度为320~380℃。

21、塔底循环油系统分两路回流,上回流量为30~90t/h,下回流量为90~180t/h。两路回流都回流至分馏塔的蒸发段。

22、重蜡油系统中,重蜡油由重蜡油泵抽出,抽出温度为325~375℃,一路回流温度为325~375℃,回流量为15~130t/h;另一路冷回流温度为200~320℃,回流量为70~200t/h;另一路重蜡油由流出装置收集。

23、轻蜡油系统包括轻蜡油汽提塔,轻蜡油从分馏塔进入轻蜡油汽提塔,轻蜡油抽出温度为290~340℃,汽提塔汽提蒸汽量为0.5~1.0t/h,塔顶油气返回焦化分馏塔,塔底油由轻蜡油泵抽出收集。

24、中段回流系统中,中段回流油由中段回流泵抽出,抽出温度为260~330℃,中段油回流温度为170~220℃,中段油回流量为70~230t/h。

25、柴油系统中,柴油从分馏塔柴油集油箱中由柴油泵抽出,抽出温度为170~220℃,一路热回流温度为170~220℃,回流量为15~90t/h,另一路冷回流温度为150~190℃,回流量为450~650t/h;另一路柴油由流出装置收集。

26、塔顶循环回流系统中,顶循环回流油由顶循环回流泵抽出,抽出温度为100~140℃,顶循环回流油回流温度为60~90℃,回流量为290~700t/h。

27、塔顶气相抽出系统中,分馏塔顶油气经冷却器后冷却至40~50℃,进入分离罐进行油、气、水分离。

28、与现有技术相比,本发明具有以下有益效果:

29、1、本发明充分利用石油化工企业的现有生产装置—延迟焦化装置,在适当的操作参数及工艺流程下,除去废旧润滑油中的杂质及水分,使之转化为分馏塔侧线馏分油,变废为宝,增加企业效益;

30、2、本发明的废旧润滑油与污油混合,一起经过放空塔、焦炭塔及分馏塔的回收,污油可稀释废旧润滑油中有害成分,减少对系统管线及设备影响;

31、3、本发明的回收方法获得的侧线馏分油性能好,且不会对焦化装置正常工艺下的侧线产品产生影响。

技术特征:

1.一种炼厂废旧润滑油的回收方法,其特征在于,所述回收方法在延迟焦化装置中进行,所述延迟焦化装置包括放空塔、焦炭塔和分馏塔,所述回收方法包括以下步骤:

2.根据权利要求1所述的一种炼厂废旧润滑油的回收方法,其特征在于,所述废旧润滑油和污油的质量比为1:1~20。

3.根据权利要求1所述的一种炼厂废旧润滑油的回收方法,其特征在于,混合污油经污油泵送至放空塔顶的喷淋线,加热至120~180℃进行回流喷淋。

4.根据权利要求3所述的一种炼厂废旧润滑油的回收方法,其特征在于,污油泵的出口流量控制为≤10t/h。

5.根据权利要求1或3所述的一种炼厂废旧润滑油的回收方法,其特征在于,喷淋雾化粒径为300~2000μm,放空塔系统压力为0.01~0.05mpa。

6.根据权利要求1所述的一种炼厂废旧润滑油的回收方法,其特征在于,放空塔侧线进入的热重蜡油的温度为182~210℃。

7.根据权利要求6所述的一种炼厂废旧润滑油的回收方法,其特征在于,热重蜡油的进入量为1~30t/h。

8.根据权利要求1所述的一种炼厂废旧润滑油的回收方法,其特征在于,焦炭塔顶压力为0.11~0.16mpa。

9.根据权利要求1所述的一种炼厂废旧润滑油的回收方法,其特征在于,分馏塔包括塔底循环油系统、重蜡油系统、轻蜡油系统、中段回流系统、柴油系统、塔顶循环回流系统及塔顶气相抽出系统。

10.根据权利要求1或9所述的一种炼厂废旧润滑油的回收方法,其特征在于,分馏塔顶温度为80~120℃,分馏塔顶压力为0.06~0.18mpa,分馏塔底温度为320~380℃。

技术总结

本发明属于润滑油回收技术领域,涉及一种炼厂废旧润滑油的回收方法,所述回收方法在延迟焦化装置中进行,所述延迟焦化装置包括放空塔、焦炭塔和分馏塔,所述回收方法包括以下步骤:将废旧润滑油输送至污油罐中,与污油罐中的污油混合;混合污油经泵送至放空塔顶的喷淋线,加热进行喷淋,脱除混合污油中的水分和轻组分;剩余的混合污油进入放空塔底,与放空塔侧线进入的热重蜡油混合,经放空塔底泵通过急冷油线进入焦炭塔顶;与焦炭塔油气混合加热至410~430℃后进入分馏塔下段,分馏得到石脑油、焦化柴油、焦化蜡油。本发明充分利用现有生产装置进行废旧润滑油的回收,变废为宝,增加企业效益。

技术研发人员:张灵,谢敏,杨宽,苑立强,张璐,陈希均,郑志斌,杜涛

受保护的技术使用者:浙江石油化工有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!