一种自动化智能化对氟苯甲酰氯的合成生产线的制作方法

本发明属于精细化工领域,具体涉及一种自动化智能化对氟苯甲酰氯的合成生产线。

背景技术:

1、对氟苯甲酰氯是合成医药、农药等精细化工产品的重要中间体,可用于合成杀菌剂氟吗啉、降血脂药罗苏伐他汀、治疗脑神经病药物伐诺司林等。因而具有非常重要的应用价值,传统的制备对氟苯甲酰氯的最简便方法主要是通过对氟甲苯为起始原料经氯化、水解、蒸馏而制得。

2、现有技术中对氟苯甲酰氯生产线自动化水平较低,例如水解反应后需要将反应釜内的产物和副产物清洗干净,并且通常在水解反应后会产生酸性物质,反应釜在酸性条件下会受到腐蚀,因此需要定期进行清洗,以防止腐蚀物的积聚和影响下一轮反应的进行。目前对于反应釜的清洗主要依靠人工清洗,不仅费时费力,而且影响生产线的连续制备效率。再例如生产线设备中过滤釜在更换滤盘时,需要人工将釜体拆解分离,人工更换滤盘完毕后再进行组装,同样存在操作复杂,耗费人工的问题。

3、中国专利文献:cn202320870120.1,公开了一种便于更换滤盘的分体式反应釜,包括釜体和机架,釜体下端设有底釜,釜体侧壁上竖直固定安装有多个伸缩压杆,伸缩压杆的伸缩端均贯穿上层连接凸缘并与下层通过螺栓连接凸缘固定连接,釜体与底釜之间设有滤盘。该申请中采用分体式反应釜结构,可通过升降气缸驱动釜体升降,将底釜与釜体分离,以便于将滤盘拆卸,但在更换滤盘时仍然需要人工操作,无法实现自动化更换滤盘的功能,而且在制备过程中,操作人员可能会接触到滤盘上有毒的化学物质,从而会对人体健康造成危害。

技术实现思路

1、本发明针对上述问题,公开了一种自动化智能化对氟苯甲酰氯的合成生产线,解决了现有技术中生产线设备结构简单,功能单一,无法及时对釜体内部进行快速清洗以及需要人工更换滤盘的问题,导致生产线制备效率低等问题。

2、具体的技术方案如下:

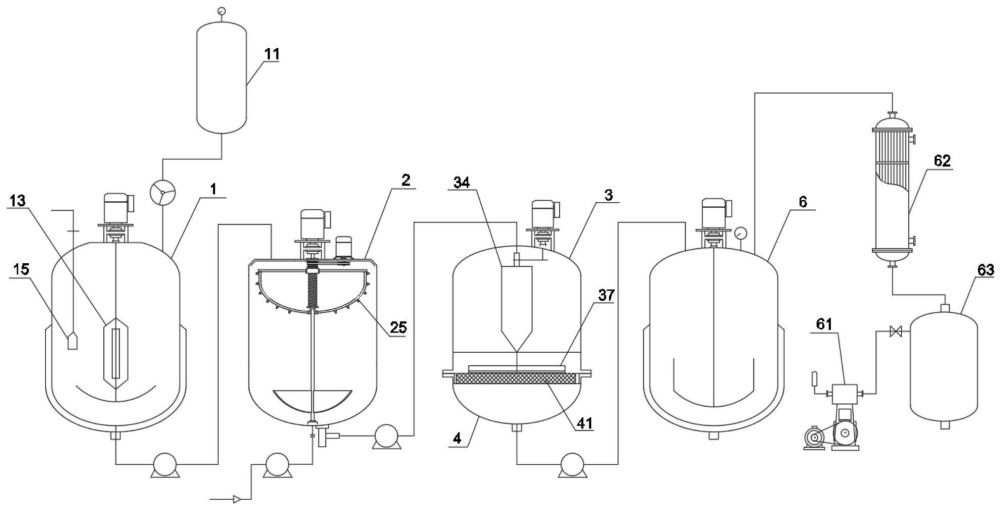

3、一种自动化智能化对氟苯甲酰氯的合成生产线,包括氯化反应釜、水解反应釜、过滤罐、蒸馏釜,所述氯化反应釜、水解反应釜、过滤罐、蒸馏釜之间通过管路依次相连;所述氯化反应釜内设置有紫外灯装置和氯气通入管,紫外灯装置设置于氯化反应釜内的搅拌杆上,氯化反应釜上通过管路连接有氯气回收罐;所述水解反应釜中设有搅拌轴以及驱动搅拌轴旋转的搅拌驱动装置,水解反应釜内还活动设置冲洗机构,冲洗机构可进行升降和旋转并对水解反应釜内壁和底端进行冲洗;所述过滤罐内设置有粗过滤装置,过滤罐底端设有可拆卸分离的罐底,所述罐底底部通过升降装置驱动升降,罐底中设置有细过滤装置,所述细过滤装置中的滤盘通过设置于过滤罐一侧的滤盘更换装置进行自动更换;所述蒸馏釜上通过管路连接有冷凝器,冷凝器出料端通过管路连接有蒸馏接收釜,蒸馏接收釜上通过管路连接有抽真空装置,抽真空装置用于对蒸馏釜内部进行抽真空处理,冷凝器用于冷却回收对氟苯甲酰氯,蒸馏接收釜用收集对氟苯甲酰氯。

4、进一步的,所述冲洗机构包括套设于搅拌轴上端的伸缩管组件、喷淋管、设置搅拌轴中的升降水管以及驱动伸缩管组件旋转的升降驱动电机,所述伸缩管组件由若干个依次套接的套管组成,套管之间相互旋转限位,位于最内侧的套管顶端通过轴承与水解反应釜顶端中心孔洞转动连接,位于最内侧的套管上端通过所述升降驱动电机配合传动轮及传动带驱动旋转,位于最外侧的套管外壁上通过螺纹连接有螺纹座,且位于最外侧的套管上下两端设有用于对螺纹座限位的限位环,螺纹座左右两侧对称设有固定杆;所述搅拌轴为空心结构,搅拌轴底端通过转动座转动设置于水解反应釜底端,搅拌轴侧壁上纵向开设有滑口,搅拌轴内腔中纵向设置所述升降水管,升降水管下端贯穿水解反应釜并连接有输水软管,且水解反应釜釜底位于升降水管外侧设有密封套管,升降水管上端连接有水管接头,所述水管接头与搅拌轴内腔之间通过滑块配合滑槽实现纵向滑动连接,水管接头左右两端分别连接一个弧形结构的喷淋管,喷淋管底部及侧边均设有喷头,两个喷淋管顶端分别与两个所述固定杆一端固定连接,通过搅拌电机带动搅拌轴旋转,使得喷淋管进行旋转喷淋,通过升降驱动电机带动伸缩管组件旋转,在水管接头的旋转限位作用下,使螺纹座及喷淋管下降并使得螺纹座带动伸缩管组件进行伸缩,从而实现喷淋管升降过程中进行旋转喷淋。

5、进一步的,所述紫外灯装置包括透明灯罩和紫外灯,所述透明灯罩上下两端呈收缩设置,透明灯罩上下两端管口内壁通过密封件与搅拌杆侧壁密封连接,搅拌杆位于透明灯罩的上下两端设有密封套座,两个密封套座分别与透明灯罩的上下两个管口外壁通过螺纹密封连接;所述紫外灯数量为若干个并呈纵向设置,若干个紫外灯沿径向分布并固定设置于透明灯罩内的搅拌杆上。

6、进一步的,所述过滤罐顶端贯穿设置有进料管,所述进料管通过旋转接头连接有转动管,所述转动管通过过滤罐顶端的离心旋转电机配合传动轮及传动带驱动旋转,转动管下端嵌入设置于粗过滤装置中,粗过滤装置为过滤筒,过滤筒顶端与转动管固定连接,过滤筒侧壁上设有筛网,过滤筒底端中心固定设有转轴,所述转轴转动设置于过滤罐内腔中的安装支架上,转轴底端侧壁沿周向分布设有多个刮滤板,所述刮滤板底部与细过滤装置上的滤盘表面贴合设置,并使得刮滤板转动时可促进反应液经过滤盘。

7、进一步的,所述刮滤板呈倒置的u形结构并为倾斜设置,且刮滤板的倾斜方向与刮滤板的转动方向相反,刮滤板一侧底部安装有软质的刮条,所述刮条底部为弯曲设置并与滤盘表面相贴合。

8、进一步的,所述升降装置包括升降泵、升降支架以及升降座,所述升降支架上纵向滑动设置所述升降座,升降座下端通过升降泵驱动升降,升降座上端通过支撑柱与所述罐底底部固定连接;所述罐底侧壁上端设有一圈密封座,所述密封座上设有一圈密封槽,密封槽中设置密封垫,且过滤罐下端边缘上设有一圈与所述密封座尺寸形状相适配的密封环,使得罐底上升后通过密封座与过滤罐下端的密封环相抵压实现密封。

9、进一步的,所述罐底底端中心设置出料管,所述罐底内壁上端中通过支座安装所述细过滤装置,细过滤装置包括环形的安装支座以及嵌入设置于安装支座中的滤盘,滤盘包括环形结构的壳体、设置于壳体中的过滤介质以及设置与过滤介质上下两端并起到定位作用的筛板,其中位于上端的筛板表面与所述刮条贴合设置,所述壳体外壁上端设有一圈定位座,所述定位座侧壁上设有一圈定位凹槽。

10、进一步的,所述滤盘更换装置包括行走小车、转动台、升降平台、驱动缸以及夹紧定位装置,所述行走小车活动设置于轨道上,行走小车上设置有转动台,转动台通过行走小车内的驱动装置驱动进行360°旋转,转动台上设有导向座,导向座四周侧壁设有滑轨,所述升降平台中部通过滑块与滑轨配合滑动设置导向座上,升降平台两端底部通过安装在转动台上的驱动缸驱动升降,升降平台两端对称设有“匚”形结构的定位架,所述定位架中固定设置所述夹持定位机构,夹持定位机构套设于滤盘外侧并对滤盘侧壁进行夹紧固定,并在行走小车、转动台以及升降平台的配合下实现自动更换滤盘。

11、进一步的,所述夹持定位机构包括定位环、转动设置于定位环外侧的活动环以及驱动活动环旋转的旋转驱动电机,所述旋转驱动电机设置于升降平台底部,旋转驱动电机的输出端贯穿升降平台并水平设有驱动齿轮,所述驱动齿轮与活动环外壁上的齿块啮合连接,实现旋转驱动电机通过驱动齿轮与齿块配合带动活动环旋转;所述定位环两侧外壁与所述定位架两侧固定连接,定位环内壁上沿周向开设有若干个容置槽,每个容置槽中均水平滑动设有与所述定位凹槽尺寸形状相适配的夹紧块,所述夹紧块的外侧水平设有导杆,导杆一端水平贯穿定位环并设有拨块,且导杆上套设有用于向外支撑拨块的弹簧,所述拨块外侧一端呈弧面结构设置,所述活动环内壁位于每个拨块的位置设有用于容置拨块的凹型槽,凹型槽呈v形结构,使得活动环旋转时通过凹陷槽与拨块配合,使夹紧块向内侧平移并嵌入至滤盘侧壁上的定位凹槽中实现夹紧定位。

12、进一步的,所述罐底位于细过滤装置下方的内壁上以及罐底的底端内壁上均设置有液位传感器,并用于实时检测罐底内的液位高度。

13、本发明的有益效果体现在:

14、(1)本发明对氟苯甲酰氯的合成生产线中水解反应釜内设置了清洗机构,能够在水解反应后及时对釜体内部进行清洗,避免酸性腐蚀物影响下一轮反应的进行,可实现连续性制备;同时过滤釜釜底内的滤盘能够通过滤盘更换装置实现自动更换,并且釜底内采用液位传感器,能够实施监测液位高度以及滤盘过滤速率,从而判断滤盘是否需要更换,以满足自动化、智能化制备生产的需求。

15、(2)本发明中氯化反应釜内在搅拌杆上设置透明灯罩以及紫外灯,透明灯罩与搅拌杆之间采用密封连接,在搅拌时,反应液能够向中心聚集,从而使反应液能够受到紫外灯照射,从而充分进行光氯化反应,提高制备效率。

16、(3)本发明中清洗机构通过采用空心的搅拌轴,并在搅拌轴内滑动设置水管接头以及升降水管,通过升降驱动电机带动伸缩管组件旋转并在水管接头配合下,实现伸缩,从而使得喷淋管进行升降,并且在搅拌轴自旋转下,使得喷淋管能够在升降的同时进行旋转喷淋,从而能对釜体内壁进行充分清洗,提高清洗效果。

17、(4)本发明在过滤罐一侧设置了滤盘更换装置,滤盘更换装置两端通过夹持定位机构对釜底中的滤盘进行夹紧,并通过升降平台的升降以及行走小车的位移,实现对釜底中滤盘的自动更换,全程无需人工操作,保障人体生命安全,提高滤盘更换效率。

- 还没有人留言评论。精彩留言会获得点赞!