电池注胶器、电池注胶装置和注胶方法与流程

本发明涉及电池制备,具体而言,涉及一种电池注胶器、电池注胶装置和注胶方法。

背景技术:

1、在现有技术方案中,针对圆柱电池的系统集成设计,多数在采用支架进行限位并通过底部支架与圆柱电池底面凹槽内涂胶方式进行结构固定,然而,现有圆柱电池底部涂胶方案通常采用先在凹槽内涂胶,再安装圆柱电池的方式,或者直接将粘接胶涂在电池上往下放来下压电池,通过按压电池实现胶的定型,难以控制注胶状态和胶层形状,并且在胶量多的情况下,会导致结构胶溢出,无法实现精准注胶。

技术实现思路

1、本发明的目的包括,例如,提供了一种电池注胶器、电池注胶装置和注胶方法,其能够实现精准注胶,并且能够精准地控制注胶状态和胶层形状,且操作方便,注胶效率高。

2、本发明的实施例可以这样实现:

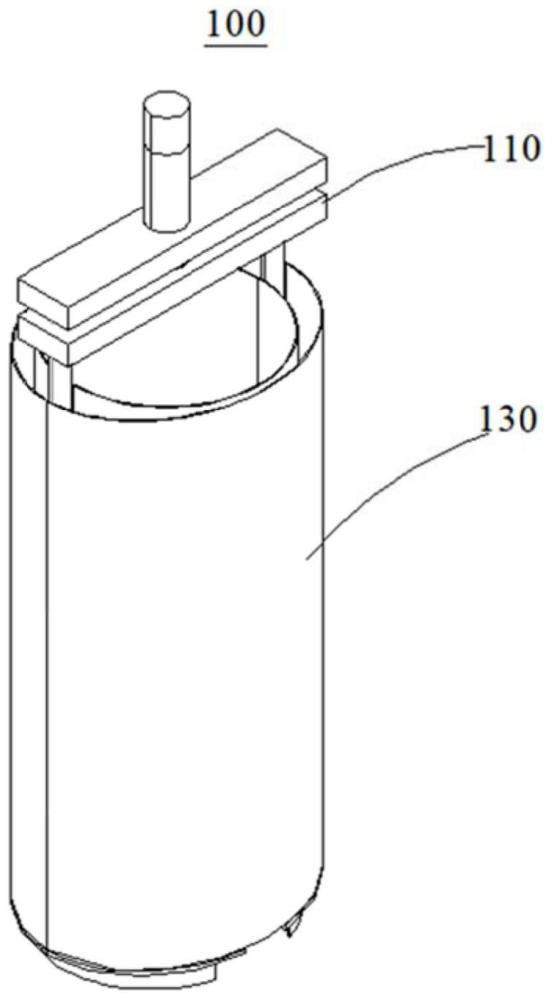

3、第一方面,本发明提供一种电池注胶器,用于对安装在底座的定位槽中的圆柱电池进行注胶,所述电池注胶器包括注胶架和注胶筒,所述注胶筒具有注胶腔,并用于套设在所述圆柱电池外,且所述注胶筒的底部用于抵持在底座上,并设置有与所述注胶腔连通的注胶口,所述注胶架活动设置在所述注胶腔中,并用于挤压所述注胶腔中的粘接胶,以使所述粘接胶由所述注胶口流入所述定位槽的底部。

4、在可选的实施方式中,所述注胶筒包括内筒和外筒,所述内筒用于套设在所述圆柱电池外,且所述内筒和所述外筒的底部均用于伸入所述定位槽,所述外筒环设在所述内筒外,所述外筒和所述内筒之间形成所述注胶腔,且所述外筒用于抵持在所述定位槽周围的所述底座上。

5、在可选的实施方式中,所述内筒的底部设置有两个对称分布的内弧形板,所述内弧形板用于伸入所述定位槽,并贴设在所述圆柱电池的外;所述外筒的底部设置有朝内延伸的止挡肩板,所述止挡肩板的内侧还设置有外弧形板,所述外弧形板用于伸入所述定位槽,并贴合于所述定位槽的内侧壁,且所述外弧形板沿周向的两端与所述内弧形板沿周向的两端连接,以使所述内弧形板和所述外弧形板之间形成月牙形的所述注胶口。

6、在可选的实施方式中,所述内弧形板凸出设置于所述内筒筒壁以形成一收容槽,所述收容槽内设置有内密封圈,所述内密封圈用于密封套设在所述圆柱电池外,以使所述内筒的底部和所述圆柱电池密封连接。

7、在可选的实施方式中,所述止挡肩板的底侧设置有外密封圈,所述外密封圈用于抵持在所述定位槽周围的所述底座的表面,以使所述外筒的底部和所述底座密封连接。

8、在可选的实施方式中,所述注胶架包括连接头、推杆和环状注胶头,所述连接头设置在所述推杆的顶端,所述环状注胶头设置在所述推杆的底端,并活动装配在所述注胶腔内,所述环状注胶头同时与所述内筒的外壁和所述外筒的内壁活动抵持,用于在所述推杆的作用下沿所述注胶腔向下运动,以挤压所述粘接胶由所述注胶口流入所述定位槽的底部。

9、在可选的实施方式中,所述环状注胶头的底部设置有两个对称分布的挤压凸块,所述挤压凸块的厚度小于所述环状注胶头的厚度,且所述挤压凸块的形状与所述注胶口的形状相适配,用于伸入所述注胶口中挤压所述粘接胶。

10、在可选的实施方式中,所述挤压凸块的外壁中部设置有导流槽,所述导流槽由所述挤压凸块的底端延伸至所述环状注胶头,用于在所述挤压凸块伸入所述注胶口的过程中将所述粘接胶导入所述注胶口。

11、在可选的实施方式中,所述注胶架还包括环形定位块,所述环形定位块设置在所述推杆的中部,并位于所述连接头和所述环状注胶头之间,且所述环形定位块活动装配在所述注胶腔内,用于对所述推杆进行定位导向。

12、在另一方面,本发明实施例提供一种电池注胶装置,包括平板连接件、推头和多个前述的电池注胶器,所述平板连接件与多个所述注胶架的顶端连接,所述推头与所述平板连接件连接。

13、在另一方面,本发明实施例提供了一种注胶方法,采用前述的电池注胶器,对安装在底座的定位槽中的圆柱电池进行注胶,包括:

14、对用胶量进行计算以得到预设胶量;

15、将所述圆柱电池装入所述定位槽;

16、通过所述电池注胶器抽吸预设胶量的所述粘接胶于所述注胶筒中;

17、将所述电池注胶器套设在所述圆柱电池外,并装配于所述定位槽;

18、通过所述注胶架推压所述粘接胶,以使所述粘接胶由所述注胶口流入所述定位槽的底部。

19、本发明实施例的有益效果包括,例如:

20、本发明实施例提供的电池注胶器、电池注胶装置和注胶方法,将注胶筒套设在圆柱电池外,且在注胶筒中设置注胶腔,而注胶筒的底端设置有与注胶腔连通的注胶口,注胶架活动设置在注胶腔中,在实际注胶时,可以推压注胶架,从而挤压注胶腔中的粘接胶,使得粘接胶由注胶口流入定位槽的顶部,并包覆在圆柱电池周围,实现注胶。相较于现有技术,本发明提供的电池注胶器,能够实现先放置圆柱电池至定位槽中,再进行注胶的动作,可以防止粘接胶的溢胶,并且注胶腔中可以定量加入粘接胶,通过注胶腔和注胶架的精准推动挤压动作,能够保证粘接胶顺利地流入定位槽的底部,从而实现了精准注胶,同时使得整个注胶过程可控,能够精准地控制注胶状态和注胶形状,同时操作方便、注胶效率高。

技术特征:

1.一种电池注胶器,用于对安装在底座(200)的定位槽(210)中的圆柱电池(300)进行注胶,其特征在于,所述电池注胶器包括注胶架(110)和注胶筒(130),所述注胶筒(130)具有注胶腔(131),并用于套设在所述圆柱电池(300)外,且所述注胶筒(130)的底部用于抵持在底座(200)上,并设置有与所述注胶腔(131)连通的注胶口(133),所述注胶架(110)活动设置在所述注胶腔(131)中,并用于挤压所述注胶腔(131)中的粘接胶,以使所述粘接胶由所述注胶口(133)流入所述定位槽(210)的底部。

2.根据权利要求1所述的电池注胶器,其特征在于,所述注胶筒(130)包括内筒(150)和外筒(170),所述内筒(150)用于套设在所述圆柱电池(300)外,且所述内筒(150)和所述外筒(170)的底部均用于伸入所述定位槽(210),所述外筒(170)环设在所述内筒(150)外,所述外筒(170)和所述内筒(150)之间形成所述注胶腔(131),且所述外筒(170)用于抵持在所述定位槽(210)周围的所述底座(200)上。

3.根据权利要求2所述的电池注胶器,其特征在于,所述内筒(150)的底部设置有两个对称分布的内弧形板(151),所述内弧形板(151)用于伸入所述定位槽(210),并贴设在所述圆柱电池(300)的外壁;所述外筒(170)的底部设置有朝内延伸的止挡肩板(171),所述止挡肩板(171)的内侧还设置有外弧形板(173),所述外弧形板(173)用于伸入所述定位槽(210),并贴合于所述定位槽(210)的内侧壁,且所述外弧形板(173)沿周向的两端与所述内弧形板(151)沿周向的两端连接,以使所述内弧形板(151)和所述外弧形板(173)之间形成月牙形的所述注胶口(133)。

4.根据权利要求3所述的电池注胶器,其特征在于,所述内弧形板(151)凸出设置于所述内筒(150)筒壁以形成一收容槽,所述收容槽内设置有内密封圈(153),所述内密封圈(153)用于密封套设在所述圆柱电池(300)外,以使所述内筒(150)的底部和所述圆柱电池(300)密封连接。

5.根据权利要求3所述的电池注胶器,其特征在于,所述止挡肩板(171)的底侧设置有外密封圈(175),所述外密封圈(175)用于抵持在所述定位槽(210)周围的所述底座(200)的表面,以使所述外筒(170)的底部和所述底座(200)密封连接。

6.根据权利要求2所述的电池注胶器,其特征在于,所述注胶架(110)包括连接头(111)、推杆(113)和环状注胶头(115),所述连接头(111)设置在所述推杆(113)的顶端,所述环状注胶头(115)设置在所述推杆(113)的底端,并活动装配在所述注胶腔(131)内,所述环状注胶头(115)同时与所述内筒(150)的外壁和所述外筒(170)的内壁活动抵持,用于在所述推杆(113)的作用下沿所述注胶腔(131)向下运动,以挤压所述粘接胶由所述注胶口(133)流入所述定位槽(210)的底部。

7.根据权利要求6所述的电池注胶器,其特征在于,所述环状注胶头(115)的底部设置有两个对称分布的挤压凸块(117),所述挤压凸块(117)的厚度小于所述环状注胶头(115)的厚度,且所述挤压凸块(117)的形状与所述注胶口(133)的形状相适配,用于伸入所述注胶口(133)中挤压所述粘接胶。

8.根据权利要求7所述的电池注胶器,其特征在于,所述挤压凸块(117)的外壁中部设置有导流槽(119),所述导流槽(119)由所述挤压凸块(117)的底端延伸至所述环状注胶头(115),用于在所述挤压凸块(117)伸入所述注胶口(133)的过程中将所述粘接胶导入所述注胶口(133)。

9.一种电池注胶装置,其特征在于,包括平板连接件、推头和多个如权利要求1-8任一项所述的电池注胶器,所述平板连接件与多个所述注胶架(110)的顶端连接,所述推头与所述平板连接件连接。

10.一种注胶方法,其特征在于,采用如权利要求1-8任一项所述的电池注胶器,对安装在底座(200)的定位槽(210)中的圆柱电池(300)进行注胶,包括:

技术总结

本发明的实施例提供了一种电池注胶器、电池注胶装置和注胶方法,涉及电池制备技术领域,该电池注胶器包括注胶架和注胶筒,注胶筒具有注胶腔,并套设在圆柱电池外,且注胶筒的底部用于抵持在底座上,并设置有与注胶腔连通的注胶口,注胶架活动设置在注胶腔中,并用于挤压注胶腔中的粘接胶,以使粘接胶由注胶口流入定位槽的底部。相较于现有技术,本发明能够实现先放置圆柱电池至定位槽中,再进行注胶的动作,并且注胶腔中可以定量加入粘接胶,通过注胶腔和注胶架的精准推动挤压动作,能够保证粘接胶顺利地流入定位槽的底部,从而实现了精准注胶,使得整个注胶过程可控,能够精准地控制注胶状态和注胶形状,操作方便、注胶效率高。

技术研发人员:於洪将,田艳峰

受保护的技术使用者:江苏正力新能电池技术有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!