一种酮洛芬生产工艺及其装置的制作方法

本发明涉及酮洛芬生产,特别涉及一种酮洛芬生产工艺及其装置。

背景技术:

1、2-(3-苯甲酰苯基)-丙酸是一种化学物质,呈白色结晶性粉末状;无臭或几乎无臭,可作为同位素标记物使用,也可作为其他兽药标准品,是一种小分子抑制剂,是一种化工原料,可与醇类、碱类化学物质反应合成,作为科研试剂使用,是止痛镇痛剂、抗炎剂酮洛芬、布洛芬等药物的医药中间体,主要通过可逆性抑制环氧合酶(coxs)促炎肽和/或脂氧化酶(loxs)的活性,从而抑制致炎性物质前列腺素(pgs)、白三烯(lts)及血栓素(txs)的生物合成,使缓激肽释放减少,进而发挥其良好的解热镇痛和抗炎作用,且对血小板的黏附和聚集反应也有一定的抑制作用,在临床上广泛用于治疗各种类风湿关节炎、风湿性关节炎、强直性脊柱炎、骨性关节炎痛、风性关节炎以及痛经、牙痛、术后疼痛、癌症疼痛和急性肾绞痛等各种疼痛,临床研究表明,利用2-(3-苯甲酰苯基)-丙酸加工制成的非甾体抗炎药物,与同类药物相比,具有剂量小、疗效高、耐受性好和毒副作用轻微等显著优点,目前,国内上市的利用2-(3-苯甲酰苯基)-丙酸深度加工的制剂产品主要有肠溶胶囊、缓释胶囊、缓释片、凝胶、搽剂、栓剂和贴片等,国内生产企业的数量少,而市场需求量正在逐年增加,目前生产企业由于技术及其它原因产量远远无法满足市场需求,而现有的生产装置在进行生产作业时,由于其在进行进料作业时,缺乏有效的堵料防护结构,使得在进料过程中,若在当物料进料时出现堵塞时,便需要对于生产线整体进行停机维护,使得会造成酮洛芬的生产出现阻滞,存在着局限性。

2、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种酮洛芬生产工艺及其装置,以期达到更具有实用价值的目的。

技术实现思路

1、为了解决上述技术问题,本发明提供一种酮洛芬生产工艺及其装置,以解决现有的由于其在进行进料作业时,缺乏有效的堵料防护结构,使得在进料过程中,若在当物料进料时出现堵塞时,便需要对于生产线整体进行停机维护,使得会造成酮洛芬的生产出现阻滞,存在着局限性的问题。

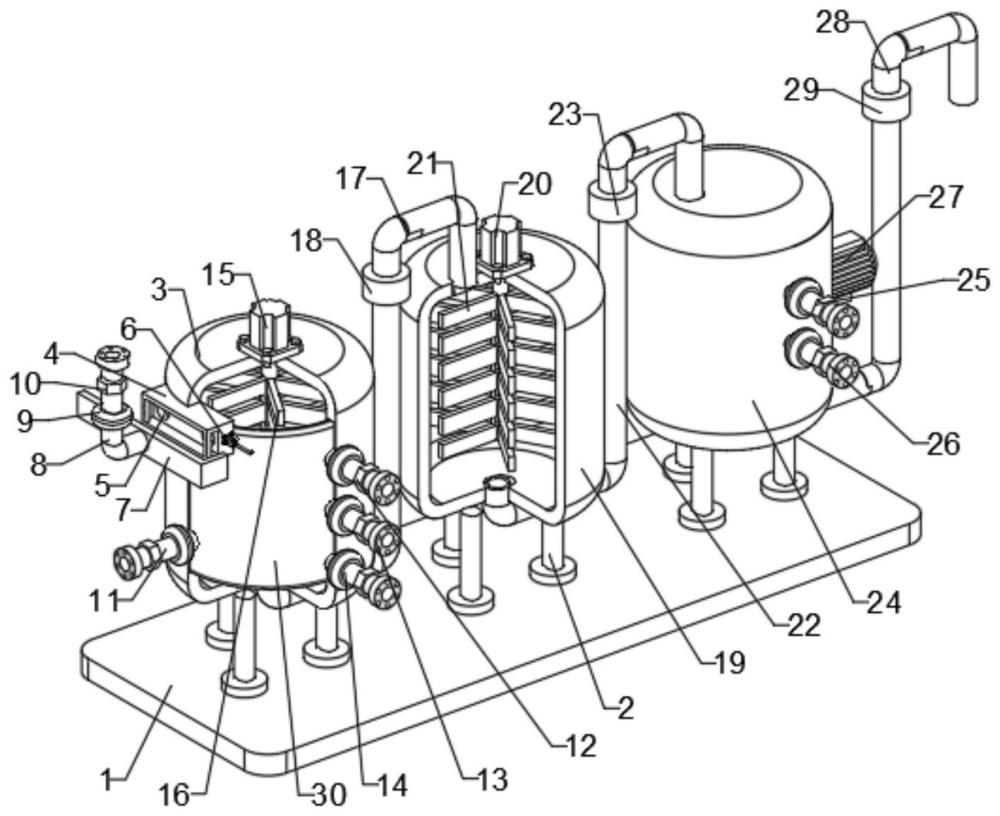

2、本发明提供了一种酮洛芬生产工艺及其装置,具体包括:基座,所述基座的顶端面上固定连接有支腿,支腿的主体为圆柱体结构,且支腿共设有九处,其中每三处呈环形阵列设置在支腿为一组,且三组支腿呈直线阵列安装在基座的顶端面上,其中位于左侧的一组支腿的顶端面上固定连接有高压釜,高压釜的外周面左侧固定连接有进料座,进料座的主体为矩形结构。

3、进一步的,所述蒸馏釜的前端面上安装有蒸汽阀和疏水阀,且蒸馏釜的外周面右侧还安装有真空泵,蒸馏釜的底端固定连接有精馏管,精馏管的外侧安装有精馏泵,精馏管和精馏泵用于向精馏釜内排液。

4、进一步的,所述高压釜的顶端安装有电机a,电机a的底端设置有输出轴,该输出轴位于高压釜的内部位置,且该输出轴的外侧安装有搅拌组件a,搅拌组件a与电机a共同组成了搅拌结构,且高压釜的底端固定连接有洗涤管,洗涤管的内部安装有洗涤泵,洗涤管的内部也安装有电磁阀。

5、进一步的,所述调节组件的前端输出端与挡板中横向构件的后端面相连接,且挡板的左端固定连接有进料管,进料管中纵向构件的内侧设置有进料泵和进料阀,且高压釜的外周面左侧固定连接有泄压阀管,泄压阀管的内部安装有泄压阀。

6、进一步的,所述高压釜的内部开设有空腔,该空腔的内部设置有油管套,且高压釜的外周面前端面上安装有夹套蒸汽阀管、油液阀管和冷水阀管,其中夹套蒸汽阀管和冷水阀管均与高压釜中所开设的空腔相连接,油液阀管与设置在高压釜中空腔内部的油管套相连接,并通过油管套循环油液。

7、进一步的,所述进料座的内部开设有通孔,该通孔为进料口,进料口共设有两处,且两处进料口呈直线阵列开设在进料座的内部位置,且该进料口的内部嵌入有滤网,进料座的前端面上安装有调节组件,进料座的内部插接有l型的挡板。

8、进一步的,位于中间的一组所述支腿的顶端面上固定连接有洗涤釜,洗涤釜的顶端安装有电机b,电机b的底端输出轴上设置有搅拌组件b,且洗涤釜的底端固定连接有蒸馏管,蒸馏管的内部安装有蒸馏泵,且位于右侧的支腿的顶端面上固定连接有蒸馏釜。

9、本发明公开了一种酮洛芬生产工艺,包括以下步骤:

10、1)、首先需要对于系统管道、设备、阀门、电器、仪表等进行全面检查,符合试车要求,然后联系水、电、气供应;对各阀门进行调试;对系统管道、设备按清洗、吹扫、试压方案进行清洗、吹扫、试压;对各台泵用水进行单体试车,单体试车严格按设备操作规程进行,试车合格;

11、2)、然后,打开安装在高压釜外周面上的泄压阀管hv-330114、hv-330104(hv-330214、hv-330204),并打开设置在高压釜顶端面上的电机apm-3301(pm-3311),打开设置在进料管外侧的进料阀hv-330101(hv-330201),启动设置在进料管外侧所安装的进料泵p-3301和p-3302依次投入dmc:1800kg,qb:600kg,碳酸钾:100kg,再用dmc20kg冲洗管道,关闭所有高压釜的阀门,用氮气置换釜内空气3次,保证釜内空气被置换完全;

12、3)、且在当进行进料时,可以同步的启动进料管进行进料作业时,若在当观察到进入到高压釜内部的物料较少时,则说明当前设置在进料座中的进料口出现了堵塞等异常情况,此时可以通过启动安装在进料座前端面上的调节组件来将挡板向前侧进行推动,并通过挡板带动着固定连接在挡板外侧的进料管切换到进料座中另一处进料口之上进行进料操作,进而达到更加实用的目的;

13、4)、然后,开启设置在高压釜外侧的夹套蒸汽阀管hv-330107(hv-330207)/hv-330108(hv-330208)和油液阀管hv-330148(hv-330248)/hv-330149(hv-330249)同时加热升温,设置油浴温度200℃,并最终使高压釜内温达到170-180℃;

14、5)、然后,在当釜温达到170℃时,开始计时,釜温170-180℃保温10小时,观察釜内压力维持在1.8-3.0mpa,10小时保温结束,关闭油浴加热,开启冷水阀管hv-330109(hv-330209)/hv-330110(hv-330210),将高压釜的釜温冷却至70℃,然后开启设置在高压釜外侧的泄压阀管,排出釜内多余压力;

15、6)、然后,泄压结束,重新开启夹套蒸汽阀管hv-330107(hv-330207)/hv-330108(hv-330208)和油液阀管hv-330148(hv-330248)/hv-330149(hv-330249)同时加热升温,设置油浴温度200℃,并最终使高压釜内温达到170-180℃。保温10小时;

16、7)、然后,在当第二次保温完成后,当釜温达到170℃时,开始计时,釜温170-180℃保温10小时,观察釜内压力应当在1.8-3.0mpa,然后,保温结束后取样分析,原料qb残留≤2.0%则反应结束,若取样值大于此数值,则视残留数值大小决定再保温1-4小时,再取样分析,重复此操作,直至合格,反应结束,则马上降温后处理;

17、8)、然后,反应结束,关闭油浴,开启冷水阀管hv-330109(hv-330209)/hv-330110(hv-330210),将高压釜內温降至70℃,泄去釜内压力,同时开启进料阀hv-330102(hv-330202)与hv-330101(hv-330201),现在刚和高压釜的内部投入3600kg自来水,40-70℃搅拌0.5小时,溶解釜内的固体盐;

18、9)、然后,打开洗涤管外侧所安装的洗涤泵r-3321将高压釜内所有料液转移至洗涤釜19,此时在通过启动安装在洗涤釜顶端所安装的电机b驱动着搅拌组件b搅拌0.5小时,静置,分层,分去水层后有机层通过打开蒸馏泵利用蒸馏管向着蒸馏釜的内部进行转移;

19、10)、然后,同时向着高压釜的内部再加入dmc:200kg洗涤反应釜及管道,转至洗涤釜19中的水层中提取,分层后有机层合并转移至dmc蒸馏釜r-3331中,然后,打开dmc蒸馏釜r-3331上所安装的蒸馏泵hv-330401,接收有机层,打开蒸汽阀体和疏水阀hv-330407和hv-330408对料液加热,先常压回收至视盅液体较少流出,后启动真空泵p-8301减压蒸馏至视盅无液体流出(回收dmc不作套用),残留釜内溶液即为hb-1粗品;

20、11)、然后,打开dmc蒸馏釜中底端所安装的精馏管外侧的精馏泵,启动输送泵p-3332将hb-1粗品送至精馏釜r-3341中进行精馏,打开导热油进/出阀hv-330548/hv-330549,隔套油浴220℃,启动真空机组p-8302进行减压精馏,收集反应釜顶温170-200℃的馏份,即为hb-1精馏物,转移至高位槽v-3351内待用。

21、与现有技术相比,本发明具有如下有益效果:

22、1、本发明中,通过在进料座的内部设置有进料口,使得装置在进行使用时,若在当目测到当前进入到高压釜内部的物料出现减少时,可以通过启动安装在进料座外侧的调节组件来对于挡板进行调整,且在当挡板进行调整时,可以同步的带动着固定连接在挡板外侧的进料管进行同步的快速接口切换作业,该设计相较于传统的进料装置在进行进料时缺乏有效的切换结构很容易因出现堵塞而导致影响后续使用的问题出现。

23、2、本发明中,通过设置有油液阀管和油管套,使得装置在进行使用时,在当物料投入到高压釜的内部时,可以通过利用油液阀管向着油管套的内部进行供给油液并同步的对于当前物料进行快速的加热以及保温操作,进而达到更加实用的目的。

- 还没有人留言评论。精彩留言会获得点赞!