一种活化材料负载的PtRu-CeO2基复合催化剂的制备方法及其应用

本发明属于环境催化,具体涉及一种活化材料负载的ptru-ceo2基复合催化剂的制备方法及其应用。

背景技术:

1、随着全球汽车需求的快速增长,废旧轮胎和有机拆余物的处理已成为一个严峻问题。焚烧是一种常见的废旧轮胎和有机拆余物处理技术,但焚烧易产生废气、重金属烟尘等二次污染。相比之下,热解技术因具减轻二次污染和促进高值产品转化等优点而被认为是一种有前途的废旧轮胎和有机拆余物处理技术。具体而言,该技术可将废轮胎和有机拆余物中的有机物转化为以燃料气、燃料油和炭黑为主的贮存性能源。但因含改性聚氯乙烯等复合塑料,废轮胎和有机拆余物在热解过程中易释放多种有毒氯化挥发性有机化合物(cvocs)。cvocs是o3的前体之一,高浓度持久的o3容易形成对大气有害的光化学烟雾。此外,二氯甲烷等cvocs被国际癌症研究机构列为一种可疑的致癌物。因此,研究废旧轮胎和有机拆余物热解尾气中cvocs的减排具有重要意义。

2、近年来,各种cvocs减排技术被广泛开发,例如吸附、吸收、焚烧、热催化氧化、光催化降解、催化加氢脱氯等。在这些方法中,热催化氧化因具高效、环保、节能等优势被认为是最有前途的cvocs减排技术之一。已开发众多cvocs催化剂,尤其是在低温下对cvocs具有良好催化活性的贵金属催化剂备受关注,但因价格昂贵、易中毒等因素限制了其在工业上的广泛应用。例如pt、pd、rh、au等贵金属催化剂易被cvocs解离的cl-进攻活性位点,诱发亲电氯化反应致使活性降低。为了解决这一问题,开发了hzsm-5、hy等多种具有酸性位点的沸石吸附材料并用作催化剂载体,以促进cvocs的吸附和c-cl键的断裂,从而提高催化活性。另一条有效途径是掺杂ceo2、mnox、crox等过渡金属氧化物以提高催化剂的氧化还原性能和增强抗氯中毒能力。

3、不过,引入具有酸性位点的沸石材料因缺乏氧化还原组份容易导致未完全氧化副产物的出现,影响催化转化率;而掺杂过渡金属氧化物易产生高活性的氯气并形成多氯副产物,降低催化活性。众所周知,ceo2对cvocs具有较高活性,但易因氯元素占据活性位点而失活。作为deacon反应的高效催化剂,ru对氯元素向cl2转化具有优异的催化性能。然而,高温下cl2活性的加剧会导致体系中氯化副反应和多氯副产物的增加。如何设计一种在低温下对cvocs具有较高活性且兼具成本考虑的催化剂是一个难点。此外,如何择选一类避免卤素对活性位点进攻并能分散活性位点的催化载体,以及如何择选酸性适中、比表面积较高、稳定性良好的吸附材料或者保持自身结构前提下增强对氯的抵抗力作为催化剂载体是另一个难点。

技术实现思路

1、为了解决现有技术存在的问题,本发明提供了一种活化材料负载的ptru-ceo2基复合催化剂的制备方法及其应用。该方法制备的催化剂能够热催化二氯甲烷降解,且具有较高的选择性、催化活性和稳定性。

2、本发明一种活化材料负载的ptru-ceo2基复合催化剂的制备方法,包括以下步骤:

3、将无水柠檬酸与去离子水混合得到柠檬酸溶液;再将配置的预处理再生氯化钌溶液和硝酸铈溶液混匀后得到钌铈混合液,而后逐滴加入柠檬酸溶液并依次进行磁力搅拌、低温浓缩后得到钌铈液凝胶;所述再生氯化钌来源为高温合金废料处理末端的钌沉淀;

4、所述高温合金废料处理末端的钌沉淀的成分是氢氧化钌;

5、将活化处理后吸附材料asm加入液凝胶,依次进行超声搅拌、低温真空干燥、高温煅烧,得到asm负载的ru-ceo2催化剂,即ru-ceo2/asm;所述吸附材料包括zs、ac、pc;

6、将铂前驱体h2ptcl6溶液滴加到所述ru-ceo2/asm催化剂表面,得到初湿浸渍固体;再将该固体进行二次低温真空干燥和二次高温煅烧后得到asm负载的ptru-ceo2复合催化剂,即ptru-ceo2/asm。

7、在本发明中,以上活化后的载体具有较高比表面积,负载ptru-ceo2后的催化剂具有较高的活性、选择性和良好稳定性。

8、所述无水柠檬酸与去离子水体积比为1:(20~30);再生氯化钌溶液和硝酸铈溶液浓度均为(9~10)mg/l,且以体积比1:(15-18)进行混合形成钌铈混合液;

9、钌铈混合液与柠檬酸溶液以体积比为1:(8~9)混合、搅拌;搅拌速率为300~500rpm,时间为8-10h;低温浓缩温度为85-90℃,浓缩时间为3~5h;

10、本发明中所述再生氯化钌的预处理方法为将高温合金废料处理末端的钌沉淀依次进行水洗、酸浸、浓缩和真空干燥,得到晶状氯化钌;

11、在预处理再生氯化钌过程中进行水洗次数为2~3次;酸浸试剂为盐酸,盐酸溶液浓度为10-12mol/l;浓缩温度为90-100℃,浓缩时间9-10h;真空干燥温度为60-80℃,干燥时间5-6h;

12、本发明中所述吸附材料活化方法为,将煅烧后zs、ac、pc分别在0.1-1mol/l酸溶液中搅拌1-2h,过滤后用去离子水洗涤2-3次并在100-120℃下干燥15-16h,得到三种活化后吸附材料azs、aac、apc;zs活化酸溶液为硫酸溶液,ac、pc活化酸溶液均为硝酸溶液;zs的煅烧温度为500-600℃,煅烧时间3-4h;

13、所述吸附材料质量与液凝胶体积比为(15~17)mg:10ml;超声搅拌速率为300~500rpm,时间为8-10h;真空干燥温度为90-95℃,干燥时间为3~5h;高温煅烧温度为390-450℃,时间为1~2h;

14、在本发明中,所述h2ptcl6溶液浓度为(9~10)mg/l;二次低温真空干燥温度为90-95℃,干燥时间为3~5h;二次高温煅烧温度为390-450℃,时间为1~2h;所述ptru-ceo2三元复合催化剂相对于asm的负载量为(0.3-0.7)wt%pt,(0.3-0.7)wt%ru和(18-21)wt%ceo2,得到的复合催化剂标注为(0.3-0.7)pt(0.3-0.7)ru-(18-21)ceo2/azs、(0.3-0.7)pt(0.3-0.7)ru-(18-21)ceo2/aac和(0.3-0.7)pt(0.3-0.7)ru-(18-21)ceo2/apc;

15、具体实施例中,所述复合催化剂优选n2或真空保存。

16、本发明提供了一种活化材料负载的ptru-ceo2基复合催化剂的应用,用于二氯甲烷的催化氧化,具体步骤如下:

17、(1)在装有复合催化剂的石英管反应器中通入二氯甲烷标准气和o2的混合气进行催化氧化反应实验;石英管反应器的加热温区为130-390℃,温度点间隔为25-35℃,每个温度点保持40-60min;

18、(2)在340-350℃进行ptru-ceo2/asm催化剂的稳定性测试,测试时间为55-60h;在受热去离子水中鼓泡空气以将水蒸气输进反应体系中,进行水稳定性测试;

19、所述复合催化剂ptru-ceo2/asm由上述技术方案所述制备方法制得。

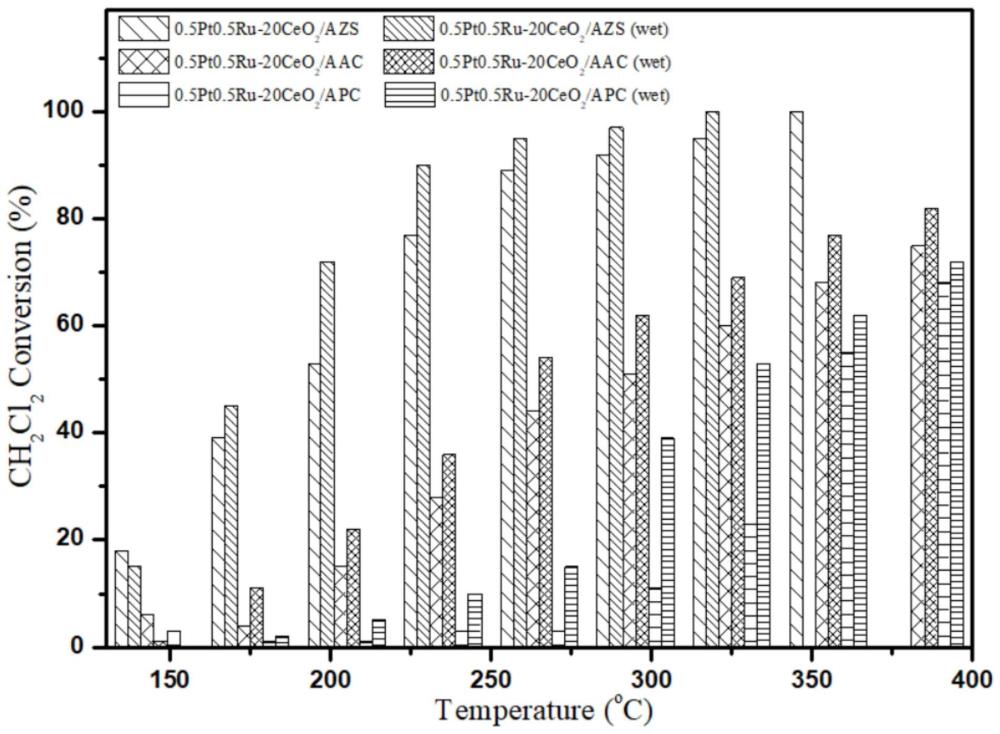

20、本发明实施例在干燥和5vol.%两种湿度下进行,干燥下复合催化剂标注为0.5pt0.5ru-20ceo2/azs、0.5pt0.5ru-20ceo2/aac、0.5pt0.5ru-20ceo2/apc;5vol.%湿度下复合催化剂标注为0.5pt0.5ru-20ceo2/azs(wet)、0.5pt0.5ru-20ceo2/aac(wet)、0.5pt0.5ru-20ceo2/apc(wet);

21、所述复合催化剂质量为150-200mg;二氯甲烷浓度为500-600ppm(n2平衡),o2含量为20-21vol.%;所述反应气气体总流量为40-50ml/min;催化氧化的空速为12000-15000ml/(g·h);所述催化降解尾气利用装有tcd和fid检测器的气相色谱进行检测;所述去离子水的受热温度为60-75℃;所述水蒸气浓度为5-10vol.%,水稳定性测试次数为2-3次。

22、本发明将上述不同活化吸附材料负载的ptru-ceo2催化剂用于热催化二氯甲烷的降解。ceo2对二氯甲烷的催化降解具有较高活性,但再解离和cl-在活性位点上的强吸附导致其易出现快速失活。在较低温度下,ru对解离的cl-快速向cl2转化具良好的催化能力,这不仅抑制了金属氧化物的深度氯化和有机多氯副产物的生成,还减少了高温下活性变强的cl2导致多氯副产物增加的可能性。

23、与现有技术相比,本发明的优点:

24、利用再生氯化钌作为复合催化剂制备原料之一,大大降低了催化反应原料成本;通过引入ru组份并与ceo2复合,加快体系中cl-向cl2转化进程,大大减少了反应中解离cl-对ceo2活性影响;通过引入低温下高催化活性的pt,降低了反应体系对温度的要求,形成ptru-ceo2基复合催化剂,而低的反应温度极大降低了体系中金属组份深度氯化和有机多氯副产物生成的可能性;通过引入双贵金属ptru并与ceo2复合,利于形成更小尺寸的双贵金属纳米颗粒,增加了与zs框架的接触面积,利于促进复合催化剂的氧化还原活性。

- 还没有人留言评论。精彩留言会获得点赞!