一种双壳层耐温固液协同润滑微胶囊及其制备方法与流程

本发明涉及自润滑微胶囊的,特别涉及一种双壳层耐温固液协同润滑微胶囊及其制备方法。

背景技术:

1、承载润滑油的微容器由于可以嵌入到聚合物基体中,形成一种具有超低摩擦系数和磨损率的新型自润滑复合材料,引起了广泛的研究和工业界的极大兴趣。通常使用无机空心微球、多孔微球、金属有机骨架和聚合物微胶囊作为储存润滑油的微容器,以实现在聚合物基体中润滑油的自动释放。其中,微胶囊作为微容器的典型代表,具有包裹致密、储油可控等优点,保证了有效润滑的持久性和高效性。常用的微胶囊的制备方法有溶液蒸发、界面聚合、原位聚合。微胶囊的核材料可以自由选择,如聚α-烯烃(pao)、硅油、液体蜡和离子液体。但由于制备原理的限制,外壳材料多为聚合物,如聚砜(psf)、聚氨酯(pu)、聚甲基丙烯酸甲酯(pmma)、聚苯乙烯(ps)。然而,现有的聚合物壳微胶囊虽然可以实现润滑油密封,但是其在高温作业环境下容易融化破裂,而通过无机空心球制备的微胶囊虽然耐高温和耐压能力有所提升,但存在锁存性能略差,并且无机壳的脆性大易碎,壳材会增加摩擦系数等问题。

2、可见,现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种双壳层耐温固液协同润滑微胶囊及其制备方法,旨在解决现有聚合物壳微胶囊在高温时容易软化破裂以及壳材无润滑性的问题。

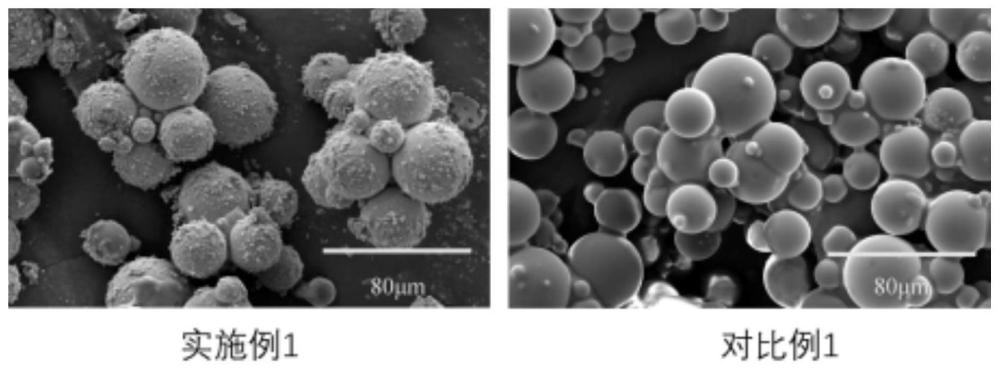

2、以聚合物壳微胶囊为基本材料,通过化学复合镀赋予聚合物壳微胶囊表面复合镀层,使微胶囊具有耐高温和壳/芯均具有润滑性能,满足聚合物壳材的高温成型需求,提高微胶囊的润滑性能。

3、为了达到上述目的,本发明采取了以下技术方案:

4、一种双壳层耐温固液协同润滑微胶囊的制备方法,包括如下步骤:

5、s1、制备单壳层聚合物微胶囊:利用聚合物包裹润滑剂制备单壳层聚合物微胶囊;

6、s2、单壳层聚合物微胶囊的前处理:将单壳层聚合物微胶囊置于除油溶液中进行表面除油;对清洗后的单壳层聚合物微胶囊的表面进行粗化处理;对粗化处理后的单壳层聚合物微胶囊依次进行敏化处理、活化处理;

7、s3、在单壳层聚合物微胶囊的表面形成由金属-减磨剂复合镀层构成的第二壳层:将上述前处理后的单壳层聚合物微胶囊置于镀液中进行化学镀,化学镀完毕后经过洗涤、干燥得到双壳层耐温固液协同润滑微胶囊。

8、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s1中的聚合物为psf、pu、pmma、ps中的一种。

9、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s1中的润滑剂的分解温度>350℃。

10、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述润滑剂为pao2、pao4、pao6、pao8、pao10、pao40、离子液体中的一种或多种。

11、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s2中,将10g的所述单壳层聚合物微胶囊添加至由40g~45g氢氧化钠、3g~5g除油剂和500ml去离子水构成的除油溶液中,并于60℃下除油。

12、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s2的粗化处理中,将清洗后的单壳层聚合物微胶囊加入至由350ml~370ml浓硫酸、10g~13g重铬酸钾和500ml去离子水构成的混合溶液中,在70℃~75℃下粗化处理30min。

13、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s2的敏化处理、活化处理中,敏化处理为将前处理后的单壳层聚合物微胶囊加入至由6g~8g氯化亚锡、10ml~12ml浓盐酸和200ml去离子水构成的敏化溶液中,在30℃~35℃下敏化10min,用去离子洗涤;将敏化处理后的单壳层聚合物微胶囊加入至由0.03g~0.05g氯化钯、2ml~4ml浓盐酸和200ml去离子水构成的活化溶液中,在30℃~35℃下活化10min,用去离子洗涤。

14、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s3中的镀液为ni-p-ptfe镀液、cu-ptfe镀液、ni-p-mos2镀液、cu-mos2镀液、ni-p-go镀液、cu-go镀液中的一种。

15、所述的双壳层耐温固液协同润滑微胶囊的制备方法,其中,所述步骤s3中将前处理后的单壳层聚合物微胶囊置于50℃~85℃的所述镀液中进行化学镀30min。

16、一种双壳层耐温固液协同润滑微胶囊,由所述的耐温固液协同润滑微胶囊的制备方法制备,所述双壳层耐温固液协同润滑微胶囊包括聚合物壳材、包裹于聚合物壳材内部的润滑剂芯材,以及复合于所述聚合物壳材表面的由金属-减磨剂复合镀层构成的第二壳层;所述双壳层耐温固液协同润滑微胶囊的热失重温度>350℃。

17、有益效果:

18、本发明提供了一种双壳层耐温固液协同润滑微胶囊及其制备方法,以聚合物壳作为微胶囊的基本材料制备单壳层聚合物微胶囊,对单壳层聚合物微胶囊进行除油、粗化、敏化、活化处理,使单壳层聚合物微胶囊的表面呈现粗糙的状态,并通过化学镀赋予单壳层聚合物微胶囊的表面第二壳层,即复合镀层,使制得的双壳层耐温固液协同润滑微胶囊具备耐高温和壳和芯均具备润滑性能。

19、该方法可以保证双壳层耐温固液协同润滑微胶囊的壁材破裂温度远高于芯材的分解温度,可以满足大多数聚合物成型要求。

20、该方法制得的双壳层耐温固液协同润滑微胶囊具有优异的致密性,可以保证单壳层聚合物微胶囊在极性/非极性有机溶剂中不受破坏。

21、该方法制得的双壳层耐温固液协同润滑微胶囊可以使聚合物材料在高速、重载、高温下均获得优异的摩擦学性能,具有优异的润滑减摩效果。

技术特征:

1.一种双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s1中的聚合物为psf、pu、pmma、ps中的一种。

3.根据权利要求1所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s1中的润滑剂的分解温度>350℃。

4.根据权利要求3所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述润滑剂为pao2、pao4、pao6、pao8、pao10、pao40、离子液体中的一种或多种。

5.根据权利要求1所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s2中,将10g的所述单壳层聚合物微胶囊添加至由40g~45g氢氧化钠、3g~5g除油剂和500ml去离子水构成的除油溶液中,并于60℃下除油。

6.根据权利要求1所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s2的粗化处理中,将清洗后的单壳层聚合物微胶囊加入至由350ml~370ml浓硫酸、10g~13g重铬酸钾和500ml去离子水构成的混合溶液中,在70℃~75℃下粗化处理30min。

7.根据权利要求1所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s2的敏化处理、活化处理中,敏化处理为将前处理后的单壳层聚合物微胶囊加入至由6g~8g氯化亚锡、10ml~12ml浓盐酸和200ml去离子水构成的敏化溶液中,在30℃~35℃下敏化10min,用去离子洗涤;活化处理为将敏化处理后的单壳层聚合物微胶囊加入至由0.03g~0.05g氯化钯、2ml~4ml浓盐酸和200ml去离子水构成的活化溶液中,在30℃~35℃下活化10min,用去离子洗涤。

8.根据权利要求1所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s3中的镀液为ni-p-ptfe镀液、cu-ptfe镀液、ni-p-mos2镀液、cu-mos2镀液、ni-p-go镀液、cu-go镀液中的一种。

9.根据权利要求8所述的双壳层耐温固液协同润滑微胶囊的制备方法,其特征在于,所述步骤s3中将前处理后的单壳层聚合物微胶囊置于50℃~85℃的所述镀液中进行化学镀30min。

10.一种双壳层耐温固液协同润滑微胶囊,其特征在于,由权利要求1-9任一项所述的双壳层耐温固液协同润滑微胶囊的制备方法制备,所述双壳层耐温固液协同润滑微胶囊包括聚合物壳材、包裹于聚合物壳材内部的润滑剂芯材,以及复合于所述聚合物壳材表面的由金属-减磨剂复合镀层构成的第二壳层;所述双壳层耐温固液协同润滑微胶囊的热失重温度>350℃。

技术总结

本发明涉及自润滑微胶囊的技术领域,公开了一种双壳层耐温固液协同润滑微胶囊及其制备方法。该制备方法以聚合物作为微胶囊的第一层壳材,对单壳层聚合物微胶囊进行除油、粗化、敏化、活化处理,使单壳层聚合物微胶囊的表面呈现粗糙的状态,并通过化学镀赋予单壳层聚合物微胶囊的表面第二层复合镀层,使制得的双壳层耐温固液协同润滑微胶囊具备耐高温和壳/芯固液协同润滑性能。使该制备方法能满足大多数聚合物基体的成型要求,制得的双壳层耐温固液协同润滑微胶囊具有优异的致密性和摩擦学性能,达到润滑减摩的效果。

技术研发人员:张文力,程慧杰,李小磊,伍德民

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!