基于三维超润滑结构和磁控辅助的高性能液滴微流控芯片

本发明涉及微流控芯片,具体涉及在超润滑表面上,利用磁场控制液滴运输,并在特殊的位点使液滴混合、分离的一种微流控芯片。

背景技术:

1、随着我国人口老龄化的加剧,各类疾病的发生率不断提高,这给现有医疗体系带来了很大的压力。具有快速、灵敏、微型化和低成本等显著优势的微流控芯片,在疾病诊断和污染物检测中展现出很大的潜力,受到了人们的广泛关注。但是要发展出包含从样品处理、反应到结果实时智能判断的的微流控芯片,依然存在着不小的技术挑战。磁控液滴微流控芯片可以利用磁场的非接触性、丰富的操作功能和便于集成的特点,实现试剂多样化操控。经过多年的发展,磁控液滴微流控芯片在分析功能单元上已经有了一定的积累,目前已经能够实现液滴的定向运动、混合、分离等功能,为试剂的多样化处理提供了一定技术支持。

2、然而,目前磁控液滴微流控芯片的发展存在着功能单一等问题,研究者一般聚焦于磁控液滴微流控芯片的一部分功能,导致传统磁控微流控芯片性能单一、难以设备化。此外传统磁控液滴微流控芯片需要全程使用磁场,增加了操控过程的复杂性和专业性,进而严重制约了系统的便捷程度、操控效率和适用领域。因此,一款具有集成化、高性能和低试剂损耗的磁控液滴微流控芯片亟待被开发。

3、本发明提出了一种基于三维超润滑结构和磁控辅助的高性能微流控芯片。本装置由疏水盖板,三维超润滑基底,亲水-疏油磁珠构成。疏水盖板可以为液滴运输以及温育混合过程提供封闭的环境,有效抑制液滴的蒸发,提高检测的精度。而在三维超润滑结构层上,通过激光刻蚀出进样凹槽、温育混合凹槽、检测凹槽、连接各功能区的流体通道以及用于与双磁珠协同作用切割液滴的尖端结构。对比普通表面,超润滑表面能够有效防止试剂黏附,提高芯片的抗污染性。同时,当液滴在超润滑表面移动时,粘附阻力低,能够大大降低运输过程中由于黏附造成的试剂损失。超润滑基底还具有结构稳定、机械强度高等显著优点,使得该芯片的稳定性和可重复利用性高于普通疏水基底的微流控芯片。本发明通过基底下的双磁铁来控制待测液滴内的双磁珠运动并依靠亲水磁珠与液滴的粘附力来拉动液滴定向运输,达到高响应速度和高精度的液滴操控,同时通过三维槽道实现液滴在不同功能区之间的定轨迹运动。此外,通过亲水磁珠与尖端流道结构的协同作用,将两颗磁珠拉动液滴两端分别向尖端两侧流道移动以完成对大液滴的分割。

4、综上所述,本发明为提出了基于三维超润滑结构的磁辅助高性能、全功能微流控芯片,使得待测液滴操控过程损耗小、抗外界干扰能力强、流程简单高效。此外,利用双亲水磁珠与三维超润滑层中特殊流道结构的协同作用完成液滴的定向运动、合并、混合、分离等操作功能,使得该液滴操控装置具有高集成化和高性能的显著优势。

技术实现思路

1、本发明提出了一种基于三维超润滑结构和磁控辅助的高性能、多功能液滴微流控芯片。本发明利用三维超润滑表面,降低了液滴在运输过程中的阻力和黏附损失。同时依靠底部双磁铁灵活控制两个亲水磁珠,以达到液滴定向运动的目的。本发明通过磁珠与固有三维超润滑结构之间的协同作用快捷高效地实现了液滴的运动、聚合、分裂等多种操控,并极大地简化了液滴操控流程,获得了操控简单、功能多样、适用范围广、高性能、多功能的液滴微流控芯片反应器。

2、本发明的技术方案如下:

3、一种基于三维超润滑结构和磁控辅助的高性能液滴微流控芯片,其特征在于,包括三维超润滑结构基底、双亲水磁珠、疏水盖板;

4、所述三维超润滑基底上根据实验需求设置一组凹槽结构所述凹槽结构包括多个凹槽,用于凹槽连接的微流道,以及用于与双磁珠协同作用完成液滴切割的尖端结构;

5、所述双亲水磁珠,包括两个亲水磁珠,双亲水磁珠通过疏水盖板的进样口进入待测液滴,通过亲水磁珠和三维超润滑结构的协同作用实现液滴合并,混合,以及分割操作;

6、所述疏水盖板配合设置在三维超润滑结构基底上,疏水盖板上设有与凹槽位置相对应的孔洞,方便实验人员进样,检测,投放磁珠的操作。此外疏水盖板为待测液滴的运输、温育以及混合提供了封闭的环境,有效抑制了液滴的蒸发,提高了抗干扰能力。

7、进一步的,所述三维超润滑结构基底长为40~60mm,宽为20~40mm,厚度为3~8mm,在超润滑表面刻蚀出用于液滴进样的进样凹槽,用于液滴出样的出样凹槽,用于液滴检测的检测凹槽,用于液滴混合的混合凹槽,用于液滴合并的合并凹槽,用于液滴分割的尖端切割结构,用于废液收集的废液凹槽,用于磁珠回收的回收凹槽以及连接各凹槽的微流道。

8、进一步的,所述双亲水磁珠表面亲水-疏油,双亲水磁珠大小为0.5~1.5mm,双亲水磁珠通过底部双磁铁分别控制并带动液滴定向运输。

9、进一步的,所述疏水盖板长为40~60mm,宽为20~40mm,厚度为3~8mm,疏水盖板上开设有多个直径为3-5mm的孔洞,孔洞位置分别对应三维超润滑基底上的进样、出样以及检测凹槽,通过孔洞研究人员的进样、出样以及检测等操作更加便利。

10、进一步的,所述双亲水磁珠在底部双磁铁的控制下,拉动液滴向尖端结构两侧运动以达到液滴切割的目的。

11、进一步的,所述三维超润滑结构基底上在位于混合凹槽下方安装磁力搅拌装置,通过磁极的迅速变化,带动液滴中双磁珠高速旋转,实现试剂与溶液的充分混合。

12、进一步的,所述三维超润滑结构基底上的废液凹槽中,通过底部磁场控制,将双亲水磁珠分别从液滴左右两侧同时脱出,磁珠进入回收凹槽,重新回收利用。

13、进一步的,所述三维超润滑结构基底的超润滑表面的制备过程如下:

14、将宽为20~40mm,长为60~100mm,厚度为3~8mm的铝板用砂纸打磨去除原生氧化层;

15、再将打磨完毕的铝板在95℃的去离子水中浸泡1小时,即可形成一层纳米结构的al3o2。

16、采用气相沉积法,用全氟癸基三乙氧基硅烷对铝板表面进行疏水处理,氟硅烷在真空室中沉积在铝上,并在80℃下干燥12小时;

17、使用扫描电子显微镜检查超疏水基质的结构,衬底与硅油的接触角为3°,与水的接触角为161°,在该超疏水基底上注入硅油基底的铁磁流体,则可得到超润滑表面。

18、进一步的,所述亲水磁珠的制备过程如下:

19、首先使用盐酸、氢氟酸和去离子水的混合溶液蚀刻磁珠,然后,用乙醇、丙酮和去离子水洗涤磁珠并用氮气吹干。

20、一种基于三维超润滑结构和磁控辅助的高性能液滴微流控芯片的操作过程,包括如下步骤:

21、定向运输液滴操作:

22、1)将待测液滴滴入进样凹槽;

23、2)随后向液滴内投入两颗亲水磁珠;

24、3)底部施加两个磁铁吸附住对应亲水磁珠;

25、4)通过控制磁铁使得亲水磁珠带动着液滴进行定向运输;

26、液滴分裂操作:

27、4)将待分裂的液滴全部引入凹槽中;

28、5)分别控制两颗磁珠向尖端切割结构两侧流道内运动;

29、6)液滴完全经过尖端切割结构后,大的液滴被分割为两个小的液滴;

30、液滴混合操作:

31、7)将待混合液滴引入混合凹槽;

32、8)取下原先控制磁珠的磁铁;

33、9)换上磁力搅拌器;

34、10)打开磁力搅拌器开关,双磁珠高速旋转运动;

35、11)待液滴充分混合,关闭搅拌器。

36、与现有的技术相比,本发明的有益效果主要表现在:

37、本发明使用超润滑表面作为微流控芯片的基底材料,使得待测液滴在运输过程中损耗更小,抗外界干扰的能力更强。

38、本发明利用双亲水-疏油磁珠控制与特殊流道结构的协同作用,达到了液滴定向运输,合并,混合,切割操作,使得该芯片具有高集成化,高性能的优势,克服了过去磁控微流控芯片功能单一的痛点。

39、本发明不同于传统磁珠控制液滴的单磁珠模式,双磁珠能够提高液滴运输的稳定性。

40、说明书附图

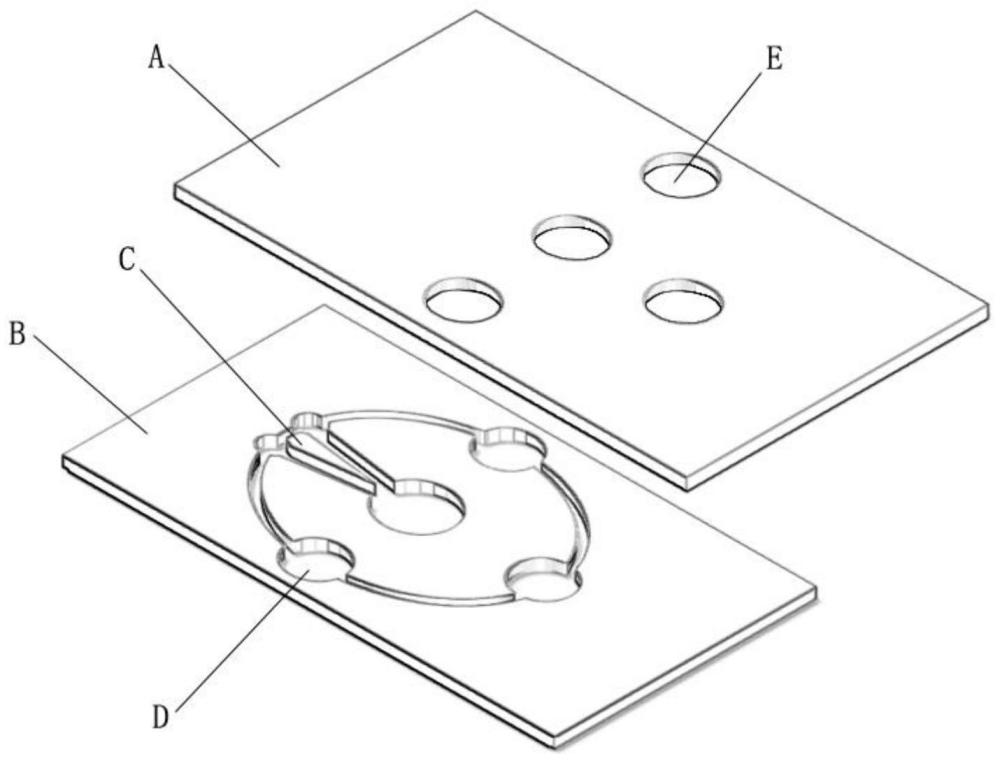

41、图1为本发明的整体结构示意图;

42、图2为本发明的实施例结构示意图;

43、图3为本发明的实施例盖板俯视图;

44、图4为实施例本发明的三维超润滑结构层俯视图;

45、图中:a、疏水盖板;b、三维超润滑结构基底;c、凹槽结构;d、尖端切割结构;e、孔洞;

46、1、待测样品进样口;2、阳性对照液进样口;3、阴性对照液进样口;4、空白对照组进样口;5、进样口;6、洗涤口;7、检测口;8、待测样品进凹槽;9、阳性对照液进样凹槽;10、阴性对照液进样凹槽;11、空白对照组进样凹槽;12、进样凹槽;13、温育混合凹槽;14、洗涤凹槽;15、显色凹槽;16、检测凹槽。

- 还没有人留言评论。精彩留言会获得点赞!