一种基于大数据的原料定量配料系统及其使用方法与流程

本技术涉及原料混合用设备,更具体地说,涉及一种基于大数据的原料定量配料系统及其使用方法。

背景技术:

1、在工业生产过程中,配料的准确性会对成品质量、生产效率以及经济性产生很大影响,为了保证原料配比的准确度,提高产品质量,相关工作人员经常会用到基于大数据的原料定量配料系统对原料进行配料混合。

2、现有技术公开号为cn218290868u的文献提供了一种益生菌基于大数据的原料定量配料系统,包括配料机构,所述配料机构包括底板、连接箱、封堵板、螺杆、称重传感器和电机;所述底板的上方设有连接箱,所述连接箱的底部连通并固定有出料管,所述出料管的底部滑动连接有两个封堵板,两个所述封堵板相互靠近的一侧活动接触。该装置通过电机带动螺杆转动,螺杆通过移动杆对连接杆挤压,使连接杆带动横杆对弹簧压缩,横杆通过竖块带封堵板移动,使益生菌原料通过出料管掉落至连接盒内,然后通过称重传感器对连接盒内的益生菌原料称重,当达到要求的重量时,通过反向操控电机使两个封堵板对出料管封堵达到自动精确的配料的目的。

3、上述中的现有技术方案虽然在配料时能够达到较高的精度,但是仍存在以下缺陷;工作人员在进行配料的过程中,经常需要将多种不同的原料混合,而上述技术方案仅能对单一的原料进行称重配比,无法快速对多种不同原料进行配料,这不仅会给工作人员带来许多不便,而且会大大降低原料配料效率。鉴于此,我们提出一种基于大数据的原料定量配料系统及其使用方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种基于大数据的原料定量配料系统及其使用方法,解决了现有技术中仅能对单一的原料进行称重配比,无法快速对多种不同原料进行配料,不仅会给工作人员带来许多不便,而且会大大降低原料配料效率的技术问题,在转动机构的作用下,承载杆能够带动存放桶转动,从而能够快速的对多种原料进行配比,提高了适用性的同时大大提高了配料效率。

3、2.技术方案

4、本技术实施例提供了一种基于大数据的原料定量配料系统,包括:

5、中央控制模块:控制其余模块的工作;

6、配比组合模块:记载生产中需要使用的各种原料的配比组合;

7、功效储存模块:记录各个原料的配比组合对应的功效和存在的缺陷;

8、原料定量配料箱:用于对各种原料的混合搅拌,使原料搅拌混合的更加均匀;

9、缺料报警模块:用于感应各种原料的量,在原料的储存量小于设定的最小值时发出警报,提醒工作人员尽快补充原料;

10、尾料清理模块:包括风机和吹风嘴,风机和吹风嘴通过软管连通,可以对原料定量配料箱进行自动清理,避免有残留的原料;

11、监控模块:为高清摄像头,可以对原料定量配料箱的工作情况进行监控,工作人员可以根据原料定量配料箱的内原料的情况,及时对原料的配方搅拌情况进行了解,同时可以根据需要来调整配方;

12、无线信号传送模块:用于和远程终端(电脑、手机等)信号传输,可以通过远程终端对中央控制模块进行操控。

13、中央控制模块分别与配比组合模块、功效储存模块、原料定量配料箱、缺料报警模块、尾料清理模块和监控模块网络连接;

14、通过上述技术方案,可通过中央控制模块对配比组合模块中的各种原料的配比组合进行调整;通过原料定量配料箱对各种原料的混合搅拌,使原料搅拌混合的更加均匀;通过监控模块对原料定量配料箱的工作情况进行监控,工作人员可以根据原料定量配料箱的内原料的情况,及时对原料的配方搅拌情况进行了解,同时可以根据需要来调整配方。在需要重新配料时,可通过尾料清理模块对原料定量配料箱进行自动清理,避免有残留的原料,保证原料配比的精确度。

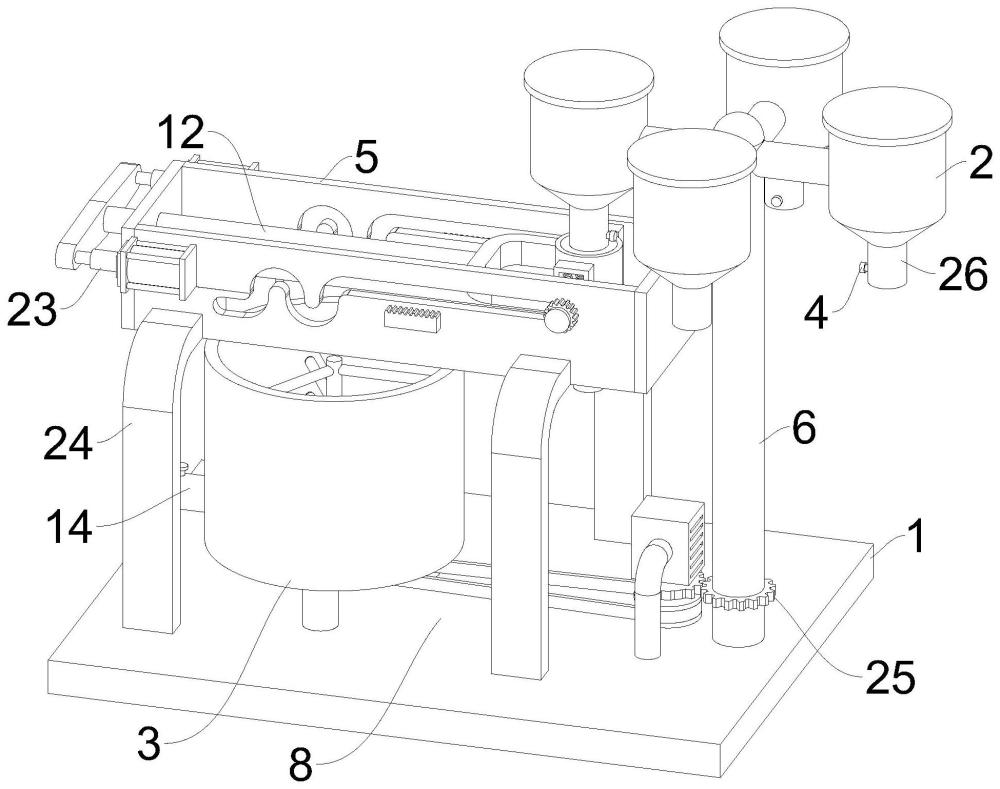

15、作为一种可选方案,原料定量配料箱包含:底座,所述底座上可转动的安装有承载杆,所述承载杆上均布固定安装有若干个用于存储原料的存放桶,所述存放桶端部固定连接有出料管,所述出料管内固定安装有电磁阀,底座上固定设置有转动机构;转动机构与承载杆传动连接,所述转动机构用于带动承载杆转动,所述底座一侧还固定安装有配料桶,所述配料桶一侧固定安装有排料阀,所述底座上方固定安装有两个承接板,所述承接板与底座之间固定连接有固定架,两个所述承接板之间可滑动的安装有带动架,所述带动架一侧安装有取料筒,所述承接板上固定安装有电动推杆,所述电动推杆输出端端部与带动架连接固定。

16、尾料清理模块固定设置在配料桶上,可以通过风机和吹风嘴对配料桶进行自动清理,避免有残留的原料。

17、监控模块设置在配料桶的上方。

18、缺料报警模块设置在存放桶内。缺料报警模块包含物位计,对原料的储存量进行监控。

19、通过采用上述技术方案,当需要向配料桶内添加特定种类的原料时,在转动机构的作用下,承载杆带动存放桶转动,直至将指定存放桶移动至取料筒上方,在排料阀的作用下,存放桶内的原料落至取料筒内,随后在电动推杆的作用下,承放有原料的取料筒被移动至配料桶上方,如此往复使得工作人员能够快速的对多种原料进行配比,提高了适用性的同时大大提高了配料效率。

20、作为本技术文件技术方案的一种可选方案,所述转动机构包括电动机和驱动齿轮;底座上固定安装有电动机,所述电动机输出端端部固定连接有驱动齿轮,所述驱动齿轮为不完全齿轮机构,所述承载杆上套接固定有带动齿轮,所述带动齿轮与驱动齿轮啮合配合。

21、通过采用上述技术方案,在电动机的作用下,驱动齿轮转动,由于驱动齿轮为不完全齿轮机构,当带动齿轮与驱动齿轮啮合时,承载杆会带动存放桶转动一定角度至取料桶上方。

22、作为本技术文件技术方案的一种可选方案,所述带动架一侧固定安装有两个安装架,所述安装架内可滑动的安装有连接块,所述连接块上可转动的穿设有驱动轴,所述驱动轴与取料筒连接固定,所述带动架一侧安装有翻转机构,所述翻转机构用于带动驱动轴转动。

23、通过采用上述技术方案,在翻转机构的作用下,驱动轴会带动取料筒进行转动,使得其内部原料能够向配料桶内倾倒,从而将取料筒内的原料完全倒出,有效降低取料筒内的原料残留,提升原料配比的精准度。

24、作为本技术文件技术方案的一种可选方案,所述承接板上开设有滑槽,所述驱动轴与滑槽滑动连接,所述翻转机构包括齿条和转动齿轮;

25、承接板上对称的固定安装有齿条,所述驱动轴上套接固定有转动齿轮,所述转动齿轮与齿条啮合连接,所述驱动轴与连接块摩擦接触。

26、通过采用上述技术方案,在带动架带动驱动轴沿滑槽内滑动,转动齿轮与齿条啮合时,齿轮会带动驱动轴及取料筒翻转180°,使得取料筒内原料能够被完全倒出。

27、作为本技术文件技术方案的一种可选方案,所述取料筒内可滑动的穿设有推板,所述推板上一侧固定安装有重量传感器,所述重量传感器与电磁阀电性连接,所述推板与取料筒之间固定连接有若干个第二弹簧,所述推板上还固定安装有配重块。

28、通过采用上述技术方案,在存放桶内的原料落至取料筒期间,当达到重量传感器预设的重量阈值时,在外部控制机构的控制作用下,电磁阀关闭,使得取料筒内的原料量能够得到精准的控制,提高配料的准确性。

29、在取料筒翻转倾倒原料期间,在配重块的重力作用下,推板会向下移动,从而将取料筒内的原料向下推出,即使原料较为浓稠,也能够尽可能避免原料残留。

30、作为本技术文件技术方案的一种可选方案,所述连接块受限于相应的安装架并与其滑动连接,所述连接块与安装架之间固定连接有若干个第一弹簧,所述带动架一侧安装有升降机构,所述升降机构用于带动连接块进行升降移动。

31、通过采用上述技术方案,在倾倒原料的过程中,在升降机构的作用下,连接块会带动取料筒进行上下移动,促使粘附在取料筒内壁的原料向下掉落,进一步降低原料残留,提高配料的精准度。

32、作为本技术文件技术方案的一种可选方案,所述升降机构包括开设在承接板一侧的带动槽,所述带动槽与滑槽内腔连通,所述带动槽呈波浪形结构设置,所述驱动轴与带动槽滑动连接。

33、通过采用上述技术方案,在驱动轴移动至带动槽内时,由于带动槽呈波浪形结构设置,因此随着驱动轴的继续移动,驱动轴将会带动连接块及取料筒进行上下往复的振荡。

34、作为本技术文件技术方案的一种可选方案,所述配料桶上安装有混料组件,所述混料组件包括转动杆、搅动杆和带动机构;

35、转动杆可转动的穿设在配料桶上,转动杆可转动的设置在底座上;所述转动杆上固定安装有若干个搅动杆,所述底座上固定设置有带动机构,带动机构和转动杆传动连接;所述带动机构用于带动转动杆转动。

36、通过采用上述技术方案,在配料过程中,在带动机构的作用下,转动杆会带动搅动杆转动,对配料桶内的各类原料进行搅拌混匀,促使各种原料相互混合,提高配料效果。

37、作为本技术文件技术方案的一种可选方案,所述带动机构包括从动轮、主动轮和传动带;转动杆一端固定安装有从动轮,所述驱动齿轮一侧固设有主动轮,所述从动轮直径尺寸大于从动轮直径尺寸,所述从动轮和主动轮之间设置有传动带,所述传动带与主动轮及从动轮摩擦传动。

38、通过采用上述技术方案,在电动机运行期间带动主动轮转动,主动轮通过传动带带动从动轮转动;在传动带的连接作用下,且由于从动轮直径尺寸大于从动轮直径尺寸,因此转动杆将会带动搅动杆以较高速度进行转动,促使配料桶内的各类原料迅速混匀。

39、本技术还公开了一种基于大数据的原料定量配料系统的使用方法,包括以下步骤:

40、s1、通过中央控制模块在配比组合模块选定一个原料配比组合,或者重写制定一个原料配比组合,并将这个新的原料配比组合储存起来;在多个存放桶内放入不同的原料;

41、s2、中央控制模块控制启动电动机,驱动齿轮转动,当带动齿轮与驱动齿轮啮合时,承载杆带动特定的存放桶转动一定角度至取料筒上方;

42、s3、此时,取料筒上方存放桶上对应的电磁阀工作,使存放桶内的原料落至取料筒内,当达到重量传感器预设的重量阈值时,在外部控制机构的控制作用下,电磁阀关闭;

43、s4、当取料筒内接收到预定配比的原料后,在电动推杆的作用下,承放有原料的取料筒向一侧移动,当转动齿轮与齿条啮合时,转动齿轮会带动驱动轴及取料筒翻转180°,使得取料筒内原料能够被完全倒出进入配料桶内;

44、s5、在这个过程中,在配重块的重力作用下,推板会向下移动,从而将取料筒内的原料向下推出;

45、s6、随着取料筒的继续移动,当驱动轴移动至带动槽内时,随着驱动轴的继续移动,驱动轴会带动连接块及取料筒进行上下往复的振荡,促使粘附在取料筒内壁的原料向下掉落,随后,在电动推杆的作用下,带动架带动取料筒复位;

46、s7、在电动机运行期间,带动主动轮转动,转动杆带动搅动杆以较高速度进行转动,对配料桶内的原料进行混匀;

47、s8、监控模块时刻对原料定量配料箱的工作情况进行监控,工作人员可以根据原料定量配料箱的内原料的情况,及时对原料的配方搅拌情况进行了解,同时可以根据需要来调整配方。

48、3.有益效果

49、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

50、1、本技术技术方案通过设置承载杆、取料筒以及转动机构,在转动机构的作用下,承载杆能够带动存放桶转动,从而能快速的对多种原料进行配比,提高了适用性的同时大大提高了配料效率。

51、2、本技术技术方案通过设置齿条、转动齿轮以及驱动轴,在转动齿轮与齿条啮合时,驱动轴会带动取料筒进行翻转,从而将取料筒内的原料完全倒出,有效降低取料筒内的原料残留,提升原料配比的精准度。

52、3、本技术技术方案通过设置推板以及配重块,在取料筒翻转后,在配重块的重力作用下,推板能向下移动,从而将取料筒内的原料向下推出,即使原料较为浓稠,也能尽可能避免原料残留。

53、4、本技术技术方案通过设置连接块、第一弹簧以及带动槽,在驱动轴移动至带动槽时,由于带动槽呈波浪形结构设置,因此连接块将会带动取料筒进行上下振荡,促使粘附在取料筒内壁的原料向下掉落,进一步降低原料残留,提高配料的精准度。

54、5、本技术技术方案通过设置转动杆、搅动杆以及带动机构,在带动机构的作用下,转动杆能够带动搅动杆进行转动,对配料桶内的原料进行搅拌,促使各种原料相互混合,提高配料效果。

- 还没有人留言评论。精彩留言会获得点赞!