一种可变组合连续化双螺杆湿法制粒系统的制作方法

本发明涉及固体口服制剂连续化湿法制粒,尤其涉及一种适用于中药高黏性浸膏制粒液的可变组合连续化双螺杆湿法制粒系统。

背景技术:

1、在固体口服制剂生产中,固体口服制剂压丸需要进行湿法制粒工序。目前固体口服制剂生产主要采用间歇式批量生产模式,其湿法制粒主要采用间歇式批量搅拌混合高剪切湿法技术。随着国际固体口服制剂迈进连续化可控制造时代,迫切需要连续化湿法制粒技术与装备。目前主要有德国gea公司等的变螺距连续化双螺杆湿法制粒技术,其主要缺陷是:(1)缺乏连续化科学定量的中药高黏性浸膏微液珠注射技术,因而无法适应高黏性浸膏类中药口服制剂的连续化双螺杆湿法制粒;(2)现有连续化双螺杆湿法制粒机的ke制粒模块、制粒螺杆和制粒机壳体缺乏可变组合功能,难以适应不同固体口服制剂工艺对ke制粒模块、制粒螺杆和制粒机壳体的组合个性化可变组合工艺功能,现迫切需要一种能实现制粒机可变组合功能的连续化双螺杆湿法制粒机,便于实现制粒工艺优化,实现一机多用,以快速响应多品种少批量个性化柔性制造市场需求;(3)现有连续化湿法制粒机均采用螺距逐渐减小的变螺距制粒螺杆结构,形成湿法制粒过程所需的原料粉体的预压缩功能,但这种制粒螺杆螺距逐渐减小的技术方法尽管能实现原料粉体预压缩功能,但其以牺牲螺杆输送粉体的流量为代价,导致螺杆制粒产能难以提高。

技术实现思路

1、为解决上述现有连续化双螺杆湿法制粒机缺乏中药高黏性浸膏制粒液微液珠形成及注射技术,无法实现高黏性浸膏类中药口服制剂的连续化双螺杆湿法制粒,同时缺乏可变组合功能,无法适应多品种少批量个性化柔性制造市场需求,以及现有变螺距螺杆预压缩功能的工艺适宜性差和制粒产能难以提高等技术问题,本发明提供了一种可变组合连续化双螺杆湿法制粒系统。

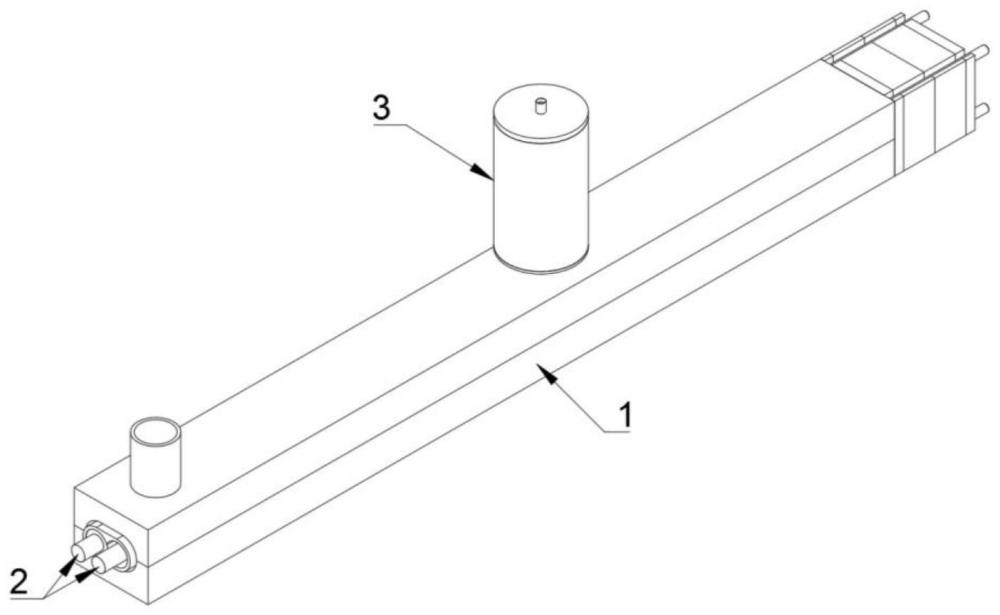

2、为实现上述目的,本发明提供了一种可变组合连续化双螺杆湿法制粒系统,用于中药高黏性浸膏制粒液的湿法制粒,和用于西药制粒液的湿法制粒,其特征在于:包括制粒控制器、制粒装置、用于中药浸膏高黏性制粒液的微液珠形成与注射装置或用于西药的制粒液混合喷射装置和;

3、所述制粒装置包括可变组合壳体组件和可变组合螺杆组件;

4、所述可变组合壳体组件由多个可拆卸的模块组成,方便拆卸、清理和长度优化组合,包括上壳体、下壳体和长度调节模块,所述上壳体和下壳体合围后形成一个长方体的壳体,所述长度调节模块设于壳体右侧,通过更换不同长度规格的长度调节模块,使可变组合壳体组件内腔的长度与可变组合螺杆组件长度相适应;

5、所述可变组合螺杆组件设有两件,两件并排设于可变组合壳体组件内,左端伸出可变组合壳体组件外,通过联轴器分别与变频驱动电机驱动的同向共轭啮合减速齿轮箱的二根输出轴相连,在变频驱动电机旋转驱动下,使两件可变组合螺杆组件在壳体内做同向共轭啮合旋转;

6、所述可变组合螺杆组件包括设于左侧的预压缩单元和设于右侧的可变组合制粒单元;

7、所述预压缩单元包括等螺距锥台螺杆,所述等螺距锥台螺杆包括从左往右依次连接的圆柱段、锥台螺杆段、直螺杆段和六棱柱轴段,所述锥台螺杆段的螺距不变,且与直螺杆段的螺距相等,所述锥台螺杆段的根径为从左往右逐渐变大的锥形,锥台螺杆段的螺纹外径为从左往右逐渐变小的锥形,使锥台螺杆段的螺纹深度从左往右逐渐变小,从而可以对原料粉体进行预压缩;所述直螺杆段的根径与锥台螺杆段的右端根径一致,直螺杆段的螺纹外径与锥台螺杆段的右端螺纹外径一致;

8、所述可变组合制粒单元套设于六棱柱轴段外侧面上,包括从左往右依次连接的第一ke制粒模块组、第一输送螺杆模块、第二ke制粒模块组、第二输送螺杆模块、第三ke制粒模块组和支承轴套,所述第一ke制粒模块组和第二ke制粒模块组均设有多个ke制粒模块,且第一ke制粒模块组和第二ke制粒模块组均可根据不同的制粒工艺进行ke制粒模块碟数的优化组合,所述ke制粒模块的外形为侧面具有螺旋推进曲面的梭形,第一输送螺杆模块、第二输送螺杆模块的螺距和长度均可以根据不同的制粒工艺进行优化组合,所述六棱柱轴段右端面上设有止推螺栓,拧紧止推螺栓可将可变组合螺杆组件所有零件轴向定位紧固;

9、所述上壳体上侧壁左端设有用于多组分原料粉体进料的进料口,上侧壁上于第一ke制粒模块组的左侧设有用于制粒液的进液口;所述微液珠形成与注射装置的出液口与进液口密封连接或者所述制粒液混合喷射装置的制粒液喷射嘴与进液口密封连接;

10、所述变频驱动电机、所述微液珠形成与注射装置或者制粒液混合喷射装置均与制粒控制器相联。

11、作为本技术的进一步改进,所述壳体内部中间形成一个由前、后两个圆弧形内腔相交形成的∞形内腔,两件可变组合螺杆组件分别与∞形内腔的两件圆弧形内腔同轴,所述∞形内腔左侧为与锥台螺杆段的锥形螺纹外径锥度一致的锥形预压缩室,右侧为与直螺杆段螺纹外径相配合的直通形,所述∞形内腔与可变组合制粒单元对应部设为制粒室。

12、作为本技术的进一步改进,所述等螺距锥台螺杆的螺纹外径与∞形内腔对应内侧壁之间均留有0.2~0.4mm的间隙;两件同向共轭啮合的可变组合螺杆组件中一件可变组合螺杆组件的螺纹外径与另一件可变组合螺杆组件的对应根径之间的间隙均设为0.2~0.4mm。

13、作为本技术的进一步改进,所述锥台螺杆段外螺纹大端第一螺距与小端第一螺距的体积压缩比为1.5~2.5:1。

14、作为本技术的进一步改进,所述ke制粒模块的中心设有与六棱柱轴段外形相配合的六角通孔,所述第一ke制粒模块组、第二ke制粒模块组中每两相邻ke制粒模块之间径向错开60°设置;

15、所述第一输送螺杆模块、第二输送螺杆模块的根径和螺纹外径均与直螺杆段的根径和螺纹外径一致,所述第一输送螺杆模块、第二输送螺杆模块的中心均设有与六棱柱轴段外形相配合的六角通孔;

16、所述支撑轴套内设有与六棱柱轴段相配合的六角通孔。

17、作为本技术的进一步改进,所述可变组合螺杆组件还包括旋转叶轮,所述旋转叶轮固定连接于圆柱段外侧面上,所述旋转叶轮的外侧面上呈圆周均布设有四个螺旋推进曲面叶片,两件可变组合螺杆组件上的旋转叶轮的四个螺旋推进曲面叶片形成同向共轭啮合旋转配合,用于对进入壳体的多组份原料粉体进行预搅拌快速弥散混合作用,同时推进原料粉体向前运动。

18、作为本技术的进一步改进,所述等螺距锥台螺杆的锥台螺杆段左起25~33%的锥台螺杆段长度范围内外螺纹上设有四个呈圆周均布的矩形开口槽,用于对进入壳体内腔的多组份原料粉体进行旋转抄翻弥散流化作用。

19、作为本技术的进一步改进,所述可变组合壳体组件还包括左轴承箱、出料模块、右轴承箱和轴承端盖;

20、所述左轴承箱密封连接于壳体左端头,用于支承可变组合螺杆组件的左轴端;

21、所述出料模块密封连接于长度调节模块的右侧,下端设有出料口,用于终点制品颗粒出料,所述右轴承箱密封连接于出料模块右侧,用于支承可变组合螺杆组件的右端支承轴套,所述轴承端盖密封连接于右轴承箱右侧;

22、所述上壳体和下壳体的右端面上前、后两侧均设有两件锁紧螺杆,四件锁紧螺杆呈阵列均布,所述锁紧螺杆依次穿过长度调节模块、出料模块、右轴承箱和轴承端盖,端部通过锁紧螺母锁紧固定,将可变组合壳体组件密封固定连接;

23、所述支撑轴套从左往右依次穿过出料模块、右轴承箱和轴承端盖。

24、作为本技术的进一步改进,所述左轴承箱外形为右端带台阶的腰形,所述壳体内于∞形内腔的左边设有与左轴承箱外形相配合的台阶腰形孔,所述左轴承箱卡设于该台阶腰形孔内,所述旋转叶轮设于左轴承箱右侧;

25、所述左轴承箱内左端设有与∞形内腔同轴的第一∞形通孔,所述第一∞形通孔的两侧圆弧孔内错位设置有与两件可变组合螺杆组件对应圆柱段相配合紧固的滚动轴承,所述圆柱段外圆与该滚动轴承内圈紧固,所述左轴承箱内右端设有两个分别与对应圆柱段外圆相配合的第一圆孔,所述第一圆孔与第一∞形通孔对应侧圆弧孔同轴且相连通。

26、作为本技术的进一步改进,所述壳体内于∞形内腔的右边设有第一矩形凹槽,所述长度调节模块左侧面上设有与第一矩形凹槽相配合的第一矩形凸台,右侧面上设有第二矩形凹槽,所述出料模块左侧设有与第二矩形凹槽相配合的第二矩形凸台,所述第一矩形凸台卡设于第一矩形凹槽内,所述第二矩形凸台卡设于第二矩形凹槽内,使上壳体、下壳体、长度调节模块和出料模块密封连接;

27、所述长度调节模块中间设有与壳体∞形内腔同轴的第二∞形通孔,所述第二∞形通孔内径与∞形内腔右端内径一致,用于可变组合螺杆组件因制粒工艺变化加长后延长壳体∞形内腔的长度,使可变组合制粒单元可以部分进入该第二∞形通孔内,实现壳体内腔的长度调节,以适应不同制粒工艺的优化组合;

28、所述出料模块中间设有与∞形内腔两侧圆弧形内腔均同轴的第三∞形通孔,所述出料口与第三∞形通孔连通。

29、作为本技术的进一步改进,所述出料模块右侧设有与第三∞形通孔同轴的第一∞形扩孔,所述右轴承箱左侧设有与第三∞形通孔、第一∞形扩孔相配合的∞形阶梯凸台,所述∞形阶梯凸台插设于第三∞形通孔、第一∞形扩孔内,使右轴承箱与出料模块密封连接;

30、所述∞形阶梯凸台内两侧均设有与支撑轴套外径相配合的第二圆孔,所述右轴承箱右侧设有与∞形阶梯凸台同轴的第二∞形扩孔,该第二∞形扩孔与两侧第二圆孔连通,所述第二∞形扩孔的两侧圆弧孔内错位设置有与两件可变组合螺杆组件对应支撑轴套外圆面配合紧固的滚动轴承,所述支撑轴套外圆面与该滚动轴承内圈紧固;

31、所述轴承端盖左侧面上设有与∞形内腔同轴的∞形凸台,该∞形凸台插设于第二∞形扩孔内,与右轴承箱密封固定连接,所述∞形凸台两侧均设有与支撑轴套外圆相配合的第三圆孔,所述支承轴套伸出第三圆孔,从而实现可变组合螺杆组件因不同制粒工艺优化组合的长度变化的自由伸缩,保证右端轴承轴向安装位置的灵活变化。

32、作为本技术的进一步改进,所述长度调节模块、出料模块、右轴承箱和轴承端盖上均设有与上壳体右端的锁紧螺杆相配合的u型开口槽,上壳体右端的两根锁紧螺杆穿过该u型开口槽锁紧可变组合壳体组件,u型开口槽使上壳体可以快速安装、拆卸与内腔清洗。

33、作为本技术的进一步改进,所述微液珠形成与注射装置包括高频脉冲进气系统、制粒液输送罐、悬浮输送管、微液珠制造管、微液珠注射管和微液珠粒径控制系统;

34、所述高频脉冲进气系统与制粒控制器相联;

35、所述制粒液输送罐包括从上往下依次连接的上盖、筒体和下盖,所述上盖中间插设有高频进气口,所述高频脉冲进气系统与该高频进气口密封连接,用于将罐内中药浸膏高黏性的制粒液向下连续高频脉冲输送;所述筒体下端面上设有环形凹槽,所述环形凹槽槽底面上中间设有圆柱形的凸台,该凸台高度小于环形凹槽深度,所述筒体底部内表面设有圆柱形的凹坑,凹坑口设有喇叭形的圆弧倒角,凹坑的底部中间设有半球形凹坑,所述半球形凹坑中间插设有短接管,所述下盖设于筒体下端面上,下盖上端面与圆柱形的凸台下端面之间留有0.2-0.5mm的间隙,所述悬浮输送管插设于下盖中间,所述短接管下端插设于悬浮输送管内,短接管外侧壁与悬浮输送管内侧壁之间留有环形间隙,所述筒体下端外侧壁上设有第一进气口,该第一进气口内部与环形凹槽连通,外端设有悬浮气垫进气管与压缩空气进气系统连通,用于向环形凹槽内输入压缩空气,压缩空气会在环形间隙处形成极短的环形气流道,该环形气流道在悬浮输送管内形成一层气垫层,将高频脉冲输送至悬浮输送管内的制粒液液柱包裹,从而对制粒液形成气垫悬浮输送,可有效防止中药浸膏高黏性的制粒液粘附于悬浮输送管内侧壁上;

36、所述微液珠制造管上端开口,上端外侧面上设有朝外延伸的凸缘,该凸缘上端面与下盖下端面密封固定连接,所述微液珠注射管密封插设于微液珠制造管下底壁中间,微液珠注射管下端管口设为喇叭形出口,所述悬浮输送管套设于微液珠制造管内,下端面与微液珠注射管上端面之间留有0.2-0.5mm的狭小间隙,所述微液珠制造管上端外侧壁上设有牵引拉断进气管,该牵引拉断进气管与微液珠制造管内部连通,外端与压缩空气进气系统连通,用于向微液珠制造管内输入压缩空气,该压缩空气将在狭小间隙处形成极短高速冲击气流,对从悬浮输送管连续脉冲悬浮输出的制粒液产生颈缩牵引拉断作用,从而使制粒液在微液珠注射管内形成一粒一粒的制粒液微液珠,所述微液珠注射管下端密封插设于壳体上的进液口内,并将制粒液微液珠连续不断地注射入制粒室内。

37、本发明还提供了一种微液珠形成及注射方法,其特征在于:所述微液珠形成及注射方法为上述制粒系统中微液珠形成及注射装置的微液珠形成及注射方法,包括如下步骤:

38、(1)首先,从悬浮气垫进气管进入的压缩气体流经环形间隙后会在悬浮输送管内形成环形悬浮气垫层;然后在高频脉冲进气系统的高频循环脉冲压差驱动下,制粒液输送罐内中药浸膏高黏性的制粒液依次通过半球形凹坑和短接管,在环形悬浮气垫层包裹条件下,流进悬浮输送管内形成气垫悬浮输送;

39、(2)气垫悬浮输送的制粒液从悬浮输送管流出,将流经狭小间隙进入微液珠注射管内,此时,从牵引拉断进气管进入的牵引拉断气体进入狭小间隙时,由于流道截面突然收缩,诱发牵引拉断气体快速加速,必然对悬浮输送管流出的制粒液液柱形成局部气流高速冲击,使流经狭小间隙的制粒液液柱产生局部颈缩;

40、(3)流经狭小间隙的高速冲击气流流入微液珠注射管,并形成包裹局部颈缩的制粒液液柱的环形气流,由于该气流流速远大于被包裹的制粒液液柱流速,形成对所包裹的制粒液液柱产生牵引拉伸作用,使被包裹的制粒液液柱在颈缩处被颈缩牵引拉断,最终在喇叭形出口形成制粒液微液珠;

41、(4)步骤(3)形成的制粒液微液珠从微液珠注射管的喇叭形出口喷出,并从上壳体上的进液口流进壳体的∞形内腔内,通过周期性高频脉冲输送作用耦合,实现中药浸膏高黏性的制粒液微液珠的连续化制造,并连续不断从喇叭形出口输出,连续定量输送至壳体的制粒室。

42、本发明还提供了一种微液珠粒径控制系统,用于上述制粒系统中微液珠形成及注射装置连续定量输出的微液珠粒径在线实时控制,其特征在于:包括微液珠粒径预测模型控制器和牵引拉断进气管气体进口流速控制单元。

43、作为本技术的进一步改进,所述微液珠粒径预测模型控制器为基于微液珠粒径与牵引拉断进气管的气体进口流速协同耦合关联控制预测模型构建的,该预测模型控制器的关联控制预测模型计算公式为:

44、 (1)

45、式中,d为制粒液微液珠的粒径;v为牵引拉断进气管处气体进口流速,e为自然常数;

46、基于所述关联控制预测模型计算公式(1),在制粒控制器主机上编写微液珠粒径模型预测控制器的嵌入编程,使微液珠粒径模型预测控制器能通过调节牵引拉断进气管的气体进口流速来实现中药高黏性浸膏的制粒液微液珠粒径在线实时调控。

47、作为本技术的进一步改进,所述牵引拉断进气管气体进口流速控制单元包括气体流量传感器、流量控制器、比例自动调控阀,所述气体流量传感器和比例自动调控阀设于牵引拉断进气接管上,所述气体流量传感器、比例自动调控阀均与流量控制器相联,所述流量控制器与微液珠粒径模型预测控制器相联,气体流量传感器实时检测牵引拉断进气接管的进气流量,并传送给流量控制器;微液珠粒径模型预测控制器发出气体进口流量设定值控制指令给流量控制器,流量控制器根据气体进口流量设定值与实时检测数据偏差,控制比例自动调控阀开度,实现牵引拉断进气接管的进口流速的恒定控制。

48、本发明还提供了所述微液珠粒径控制系统的制粒液微液珠粒径在线实时控制方法包括如下步骤:

49、s1、依据工艺要求确定制粒液微液珠粒径指标,微液珠粒径预测模型控制器依据公式(1)计算满足该制粒液微液珠粒径指标所需的最优牵引拉断进气管气体进口流速v,并发出最优气体进口流量设定值指令给流量控制器,并自动更新流量控制器的流量设定值;

50、s2、气体流量传感器在线实时检测牵引拉断进气管的进气流量,并将实时进气流量检测的电信号传送给流量控制器,流量控制器根据气体进口流量设定值与实时检测数据偏差,控制比例自动调控阀开度,实现牵引拉断进气管进口流速的恒定控制,从而实现对制粒液微液珠粒径的在线实时调控。

51、相对于现有技术,本发明的有益效果为:

52、1、本发明通过设置等螺距锥台螺杆,其锥台螺杆段螺距不变,但螺纹深度从左往右逐渐变小,从而既实现了对原料粉体预压缩功能,又能保持其粉体输送质量流量恒定,克服了现有变螺距螺杆输送的技术方法会导致粉体输送流量降低的缺陷,大大提高了制粒生产效率;

53、2、本发明通过可变组合螺杆组件和可变组合壳体组件采用了模快化可变组合的快速安装与拆卸结构设计,使可变组合螺杆组件可以根据不同制粒工艺需要,自由进行ke模块数量的增减、制粒室内第一、第二输送螺杆模块的螺距和长度的优化组合,通过设置可变组合壳体组件、长度调节模块和螺杆支撑轴套来适应制粒工艺优化所需螺杆可变组合造成的螺杆长度增加和螺杆右端轴承轴线安装位置变化,实现了制粒工艺优化对壳体灵活可变组合的技术需求,从而使本发明的制粒装置实现了一机多用,可以快速响应多品种少批量个性化柔性制造市场需求。

54、3、本发明通过设置微液珠形成与注射装置,使中药高黏性浸膏形成微液珠悬浮连续输送,输送过程中不会与悬浮输送管管壁粘连,从而能够连续化科学定量的向壳体内制粒室输送微液珠,结合壳体内两可变组合螺杆的同向共轭啮合旋转对注射微液珠后的原料粉体进一步研压,使之形成颗粒,从而实现了高黏性浸膏类中药口服制剂的连续化高效制粒;

55、4、本发明通过设置两个同向共轭啮合旋转的旋转叶轮和锥台螺杆段左端的四个呈圆周均布的矩形开口槽,对进入壳体的多组份原料粉体进行预搅拌快速弥散混合作用和旋转抄翻弥散流化作用,与制粒装置双螺杆同向共轭旋转的固有∞字型螺旋混合运动协同耦合,可进一步高效强化等螺距锥台螺杆混合输送的混合性能,使本发明制粒系统的多组分粉体混合均匀性相对标准偏差rsd易满足rsd≤5%的技术标准要求。

56、5、本发明通过设置牵引拉断进气管气体进口流速控制单元和基于微液珠粒径与牵引拉断进气管处气体进口流速协同耦合关联控制预测模型构建的微液珠粒径预测模型控制器,实现了中药高黏性浸膏的微液珠粒径精细化在线实时调控,使微液珠料径始终满足用户期望的微液珠粒径设定值,从而确保了中药高黏性浸膏制粒液微液珠与原料粉体高效快速地均匀混合,避免了传统间歇式批量高剪切搅拌混合湿法制粒由于混合不均易出现粉体结块的现象。

- 还没有人留言评论。精彩留言会获得点赞!