一种高活性钌基氨分解催化剂及其制备方法

本发明属于氨分解制氢领域,具体涉及一种高活性钌基氨分解催化剂及其制备方法。

背景技术:

1、氢能具有绿色、高效、无碳排放和应用范围广等优势,是未来国家低碳能源体系的重要组成部分。但氢能的推广应用受限于氢气储存成本高和运输效率低等因素,通过合成储氢载体来实现氢能储运,是解决该问题的可行途径之一。氨被认为是一种理想的储氢介质,其具有较高的氢含量(17.6wt%)和能量密度(3kwh/kg),易液化(0.8mpa,298k),易于储存运输且制氢过程中无co2排放。因而采用氨作为储氢载体,由氨分解反应制取不含cox的高纯氢气,将其应用于氢燃料电池技术,有望推动氢能源产业变革。然而现有的商业氨分解催化剂工作温度较高(>800℃),在实际应用中不仅能耗高,还存在一定的安全问题,因此开发低温高效的氨分解制氢催化剂具有重要意义。

2、中国专利文献cn114570361a公开了一种氨分解制氢ru基催化剂及其制备方法,该催化剂活性组分为钌,其活性金属分散较好。但在该技术方案中,催化剂500℃转化率仅有48.7-61.8%,催化剂的寿命在空速30000ml·g-1·h-1,可运行50h,但无法满足工业化需求。

3、中国专利文献cn114832819a公开了一种介孔氧化铈负载钌催化剂及其制备方法。该催化剂的制备过程简单,不需要溶剂且重复性好。但该催化剂颗粒团聚明显,低温条件下催化氨分解活性不足。

4、wang等人在“highly active ruthenium catalyst supported on bariumhexaaluminate for ammonia decomposition to cox-free hydrogen”(acssustainablechemistry and engineering,2019,7(9):8226-8235)中报道了ru/al2o3和ru/bha催化剂用于氨分解制氢,发现ru/al2o3催化剂中ru颗粒尺寸为3.8nm,但该催化剂的氨分解活性较低,在500℃转化率为23%。

5、feng等人在文献“highly dispersed ruthenium nanoparticles on y2o3 assuperior catalyst for ammonia decomposition”(chem.cat.chem.,2021,13(6):1552-1558.)中通过沉淀法制备了高分散ru/y2o3催化剂,高分散的5wt%ru/y2o3催化剂的颗粒尺寸为3.1nm。催化剂在500℃能基本实现氨完全转化。但氧化钇的价格相比氧化铝价格要高很多,经济效益不明显。

6、chung等人在文献“enhanced ammonia dehydrogenation over ru/la(x)-al2o3(x=0-50mol%):structural and electronic effects of la doping”(internationaljournal of hydrogen energy,2017,42(3):1639-1647)中通过引入不同含量的la或ba对ru/γ-al2o3催化剂进行改性,提高了ru在载体表面的分散度。ru/la(50)-al2o3催化剂在550℃时氨气转化率为96.0%,氨完全转化温度为600℃,但该催化剂在实际应用中能耗较高。

7、ilaria lucentini等人在文献“catalytic ammonia decomposition forhydrogen production on ni,ru and ni-ru supported on ceo2”(internationaljournal of hydrogen energy,2019,44,12693-12707)报道了ni改性ru/ceo2催化剂发现双金属ru-ni催化剂在500℃时转化率为95%,完全转化温度为550℃。虽然单金属ru/ceo2可以在500℃完全转化,但长期稳定性测试中仅仅运行了100h,由于催化剂中ru颗粒烧结团聚导致氨分解活性降低了5%,因此催化剂稳定性较差寿命较低,达不到实际工业生产要求。

8、综上所述,氨分解制氢催化反应中由于高温反应条件与还原性气体存在,容易发生活性金属团聚长大等问题,最终在使用过程中导致催化剂失活且寿命降低。

9、因此,本领域亟需开发一种高活性高稳定性的氨分解催化剂。

技术实现思路

1、本发明的目的在于提供一种高活性ru基催化剂及其制备方法和应用。

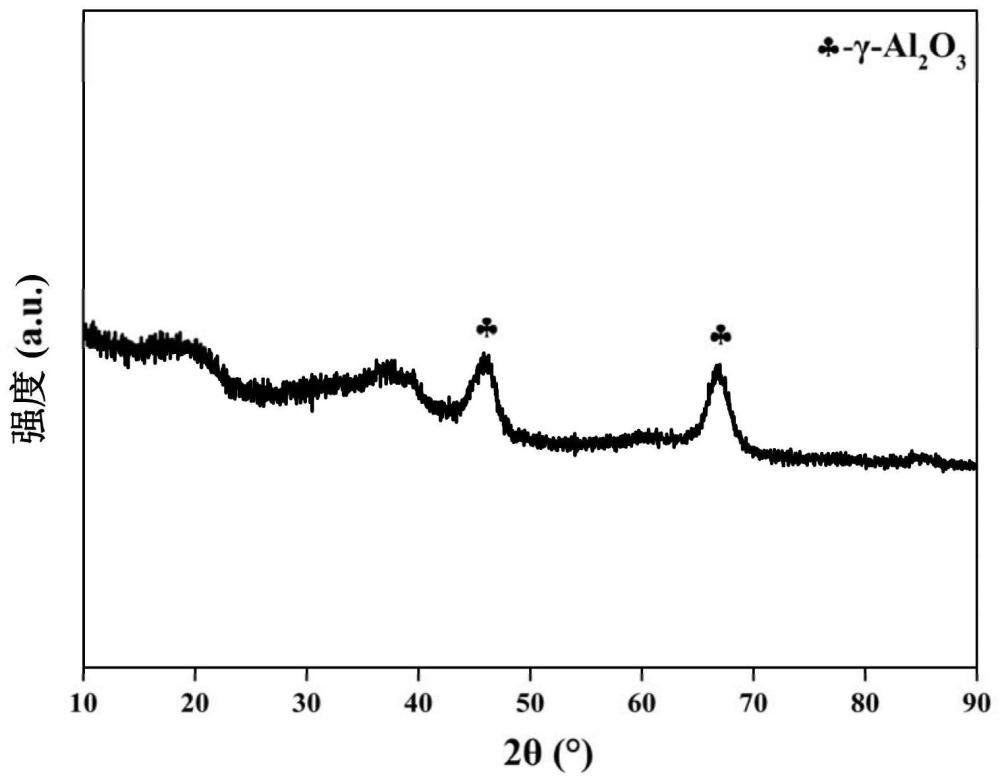

2、在本发明的第一方面,提供了一种钌基氨分解催化剂,所述催化剂包括金属活性组分和载体,所述活性组分为活性金属钌,所述载体为γ-氧化铝。

3、在另一优选例中,所述活性组分在催化剂中的质量占比为0.5wt%~5wt%。

4、在本发明的第二方面,提供了一种如第一方面所述催化剂的制备方法,所述方法包括以下步骤:

5、(1)将钌前驱体溶解于水中配制成钌前驱体溶液,所述钌前驱体为活性金属钌盐;

6、(2)将钌前驱体溶液与载体搅拌混合,浸渍过夜,干燥得到钌基催化剂前驱体,所述载体为γ-氧化铝;

7、(3)在不同气氛条件下,将步骤(2)所得钌基催化剂前驱体进行焙烧和/或还原,得到经焙烧和/或还原后的钌基催化剂;

8、(4)将(3)得到的经焙烧和/或还原后的钌基催化剂用碱性溶液洗涤,干燥得到洗涤后的钌基催化剂;

9、(5)向步骤(4)得到的钌基催化剂中加入碱金属溶液,浸渍过夜、干燥、还原后即得到所述的钌基氨分解催化剂。

10、在另一优选例中,步骤(1)中所述活性金属钌盐选自下组:氯化钌、亚硝酰硝酸钌、乙酰丙酮钌。

11、在另一优选例中,步骤(3)中所述气氛选自下组:氢气、空气、氩气、氦气、氮气、或其组合。

12、在另一优选例中,所述步骤(3)中所述气氛为氢氩混合气。

13、在另一优选例中,所述氢氩混合气中,惰性气体(氩气)所占混合气的体积比为5%~95%,较佳地为5%~20%。

14、在另一优选例中,步骤(2)中所述干燥的温度为90℃-120℃。

15、在另一优选例中,步骤(3)中所述焙烧和/或还原条件的升温速率为0.1~20℃/min。

16、在另一优选例中,步骤(3)中所述焙烧/还原条件的焙烧温度为200℃~800℃,较佳地为200℃-400℃。

17、在另一优选例中,步骤(3)中所述焙烧和/或还原条件的焙烧时间为1-72h,较佳地焙烧时间为1~6h。

18、在另一优选例中,步骤(4)中碱性溶液选自下组:氢氧化钠、氨水、碳酸铵、或其组合。

19、在另一优选例中,步骤(5)中所述碱金属溶液选自下组:钾金属盐溶液、铯金属盐溶液。

20、在另一优选例中,所述碱金属溶液为钾金属盐溶液。

21、在另一优选例中,所述碱金属溶液选自下组:硝酸钾溶液、硝酸铯溶液。

22、在另一优选例中,所述碱金属溶液为硝酸钾溶液。

23、在另一优选例中,所述碱金属溶液中金属盐的质量百分比为1wt%~20wt%。

24、在本发明的第三方面,提供了一种如第一方面所述催化剂的用途,用于催化氨气分解制氢。

25、应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。

- 还没有人留言评论。精彩留言会获得点赞!