一种酸性尾气处理装置的制作方法

本发明涉及酸性尾气处理领域,尤其是涉及一种酸性尾气处理装置。

背景技术:

1、生产氟代碳酸乙烯酯时,通常先采用氯气与碳酸乙烯酯反应生成氯代碳酸乙烯酯后,再通过氯代碳酸乙烯酯与氟化钾反应得到氟代碳酸乙烯酯。

2、其中,合成氯代碳酸乙烯酯的过程中,也会生成大量的盐酸,盐酸浓度高的时候,容易挥发,直接排至大气中,容易造成大气污染。此外,由于氯气的过量,尾气中还会伴随部分氯气,氯气是强氧化型酸性气体,也会造成大气污染。

3、故提供一种酸性尾气处理装置,以对合成氯代碳酸乙烯酯过程中产生的酸性尾气进行处理,具有重要的环保性意义。

技术实现思路

1、为了改善相关技术中氯代碳酸乙烯酯合成过程中容易产生的酸性气体hcl以及氯气容易造成大气污染的问题,本技术提供一种酸性尾气处理装置。

2、本技术提供的一种酸性尾气处理装置采用如下的技术方案:

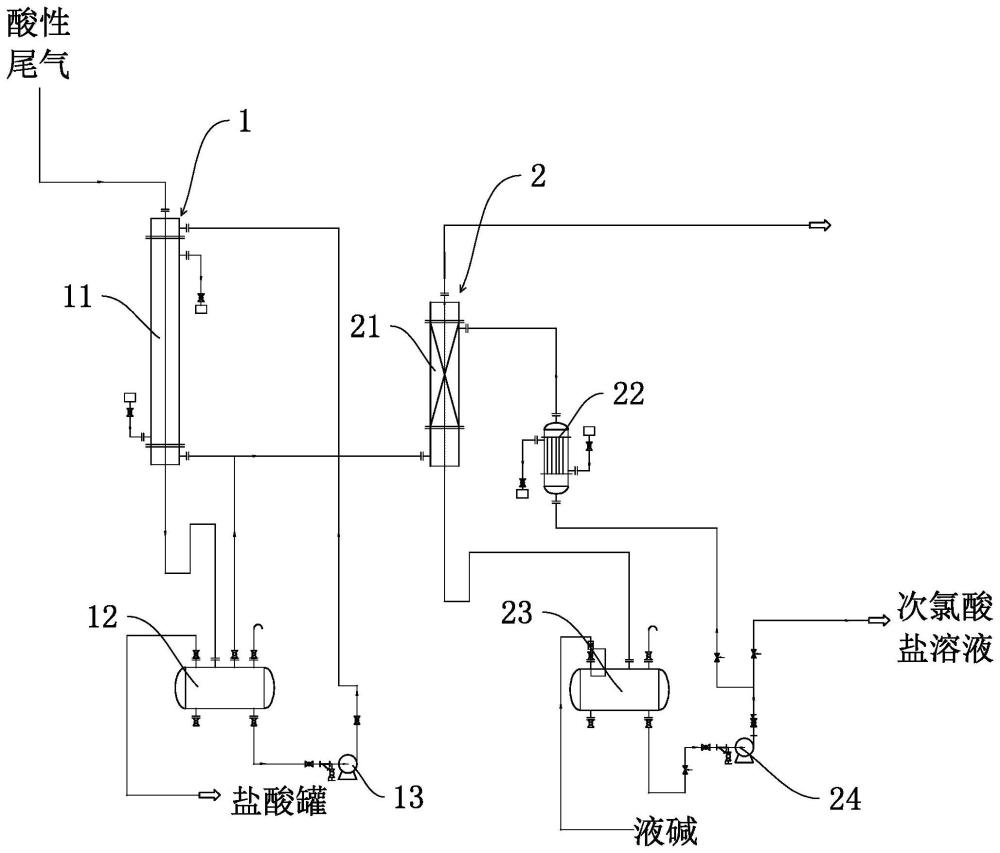

3、一种酸性尾气处理装置,包括沿尾气输送方向依次设置的脱hcl单元和脱氯单元;

4、所述脱hcl单元包括用于接收酸性尾气的降膜吸收器、用于储存脱hcl液的脱hcl液储罐以及用于循环脱hcl液至所述降膜吸收器内的脱hcl液循环组件;

5、所述脱氯单元包括与所述降膜吸收器的出气口连接的脱氯填料塔、用于储存脱氯液的脱氯液储罐、用于对脱氯液进行冷却的脱氯液冷却器以及用于循环冷却后的脱氯液至所述脱氯填料塔内的脱氯液循环组件。

6、本技术中,酸性尾气处理装置包括脱hcl单元和脱氯单元,其中,脱hcl单元中,酸性尾气先进入降膜吸收器中,通过脱hcl液循环组件将脱hcl液循环至降膜吸收器中,使得进入降膜吸收器中的hcl转移至脱hcl液中,通过脱hcl液循环组件的不断循环后,脱hcl液浓度逐渐增大,变成浓度较高的盐酸溶液,可进行回收再利用。经过脱hcl单元处理后的酸性尾气进入脱氯填料塔中,通过脱氯液循环组件将脱氯液循环至脱氯填料塔中,脱氯液为氢氧化钠或氢氧化钾等强碱性溶液,能够与酸性尾气中的氯气反应生成次氯酸盐,其中,通过脱氯液循环组件的不断循环,脱氯液的浓度增大,变成浓度较高的次氯酸盐溶液,也可以回收再利用。由此可见,本技术不仅有效预防了酸性尾气对大气环境的污染,而且能够有效回收废弃资源,提高了废弃资源的利用率。

7、可选的,所述脱氯填料塔所采用的填料包括高岭土、石英砂、氧化铝、强度增强剂以及粘合剂,所述高岭土、石英砂、氧化铝以及粘合剂的重量比为(55-65):(20-35):(10-15):(0.01-0.02);所述强度增强剂的掺入重量为所述高岭土、石英砂、氧化铝三者总重量的4-10%;

8、其中,所述强度增强剂由7.8-9.4wt%铝、10-15wt%硅、0.5-1.0wt%铈、0.2-0.8wt%铌以及余量镁组成。

9、本技术中脱氯填料塔中的填料在传统的高岭土、石英砂以及氧化铝的基础上,加入了由特定配比的铝、硅、铈、铌以及镁组成的强度增强剂,该强度增强剂与高岭土、石英砂以及氧化铝配合,能够有效提高填料的抗压强度,同时还可以提高填料的耐碱性、耐氧化性、耐高温性以及耐高压性,使得填料在长时间运行后,仍能保持优异的抗压强度,有利于提高脱氯填料塔内填料的结构稳定性,从而提高脱氯填料塔脱氯效率的稳定性。

10、优选的,所述强度增强剂的掺入重量为所述高岭土、石英砂、氧化铝三者总重量的6-8%。

11、随着强度增强剂用量的增加,填料的抗压强度逐渐增大,然后趋于平缓,此外,填料抗压强度的稳定性,也随着强度增强剂用量的增加先逐渐增加,然后趋于平稳。故为获得在强碱、强氧化环境中抗压强度高的填料的同时降低生产成本,强度增强剂的掺入重量优选为高岭土、石英砂、氧化铝三者总重量的6-8%。

12、可选的,所述高岭土中,二氧化硅的含量为50-51wt%,氧化铝含量为45-48wt%,余量为杂质。

13、可选的,所述石英砂中,二氧化硅的含量大于90wt%。

14、可选的,所述粘合剂采用羧甲基纤维素钠、羧甲基纤维素、壳聚糖、环糊精中的至少一种。

15、粘合剂的作用是提高坯体原料之间的粘接作用。

16、可选的,所述强度增强剂的制备方法包括以下步骤:

17、按强度增强剂的组成准备纯al锭、纯mg锭、单质硅、al-ce合金以及al-nb合金;

18、将所述纯al锭在720-730℃熔化,然后加入单质硅、al-ce合金以及al-nb合金,在720-730℃保温至单质硅、al-ce合金以及al-nb合金全部熔化,接着加入纯mg锭,在720-730℃保温至纯mg锭熔化,得到混合熔体;

19、将混合熔体压铸成型,然后破碎,得到强度增强剂。

20、采用上述方法制备得到的强度增强剂与高岭土、石英砂以及氧化铝配合,能够有效提高填料的抗压强度,同时还可以提高填料的耐碱性、耐氧化性、耐高温性以及耐高压性,使得填料在长时间运行后,仍能保持优异的抗压强度,有利于提高脱氯填料塔内填料的结构稳定性,从而提高脱氯填料塔脱氯效率的稳定性。

21、可选的,所述填料的制备方法包括以下步骤:

22、按配比将所述高岭土、二氧化硅、氧化铝、强度增强剂、粘合剂与水混合球磨,过325目筛,筛余率控制在0.2-0.4%,得到混合浆料;其中,所述水的掺入量为固体原料总重量的45-55%;

23、将所述混合浆料压滤成磁泥、真空练泥,然后制成坯件;

24、将所述坯件在氮气气氛下煅烧,煅烧温度控制在1000-1200℃,煅烧时间为4-8h,得到填料。

25、本技术中,采用上述方法制得的填料具有小而均匀的孔隙结构,且抗压强度高,能够有效提高填料的耐碱性、耐氧化性、耐高温性以及耐高压性,使得填料在长时间运行后,仍能保持优异的抗压强度,有利于提高脱氯填料塔内填料的结构稳定性,从而提高脱氯填料塔脱氯效率的稳定性。

26、可选的,所述坯件的煅烧温度为1050-1100℃。

27、本技术中,坯件的煅烧温度为1050-1100℃,既能够提高填料在强碱、强氧化环境中的强度稳定性,也有利于提高脱氯填料塔的脱氯效率,可预防煅烧温度过高填料孔隙结构,造成脱氯效率降低的问题。

28、可选的,所述球磨的球磨转速为125-225r/min。

29、综上所述,本技术至少包括以下有益技术效果:

30、(1)本技术中,酸性尾气处理装置包括脱hcl单元和脱氯单元,其中,脱hcl单元中,酸性尾气先进入降膜吸收器中,通过脱hcl液循环组件将脱hcl液循环至降膜吸收器中,使得进入降膜吸收器中的hcl转移至脱hcl液中,通过脱hcl液循环组件的不断循环后,脱hcl液浓度逐渐增大,变成浓度较高的盐酸溶液,可进行回收再利用。经过脱hcl单元处理后的酸性尾气进入脱氯填料塔中,通过脱氯液循环组件将脱氯液循环至脱氯填料塔中,脱氯液为氢氧化钠或氢氧化钾等强碱性溶液,能够与酸性尾气中的氯气反应生成次氯酸盐,其中,通过脱氯液循环组件的不断循环,脱氯液的浓度增大,变成浓度较高的次氯酸盐溶液,也可以回收再利用。由此可见,本技术不仅有效预防了酸性尾气对大气环境的污染,而且能够有效回收废弃资源,提高了废弃资源的利用率。

31、(2)本技术中脱氯填料塔中的填料在传统的高岭土、石英砂以及氧化铝的基础上,加入了由特定配比的铝、硅、铈、铌以及镁组成的强度增强剂,该强度增强剂与高岭土、石英砂以及氧化铝配合,能够有效提高填料的抗压强度,同时还可以提高填料的耐碱性、耐氧化性、耐高温性以及耐高压性,使得填料在长时间运行后,仍能保持优异的抗压强度,有利于提高脱氯填料塔内填料的结构稳定性,从而提高脱氯填料塔脱氯效率的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!