一种立磨的制作方法

本技术涉及建材加工用设备的领域,尤其是涉及一种立磨。

背景技术:

1、立磨是一种大型粉末设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业,立磨集破碎、干燥、粉墨、分级输送于一体,生产效率高,可将块状、颗粒状及粉末原料磨成所需要的粉状物料。常见的立磨包括壳体,壳体中安装有水平的磨盘,壳体中还安装有一个或多个磨辊,磨辊的轴向与磨盘的轴向垂直,壳体中还安装有下料斗,下料斗的出料口位于磨盘中心处。

2、在对物料进行加工时,物料自下料斗落至磨盘上,磨盘转动将磨盘中心处的物料甩至磨盘边缘的磨辊处,磨辊转动对物料进行研磨,研磨后的物料进入选粉机进行筛选。

3、由于磨盘转动将物料自然甩至磨辊处,可能导致磨盘边缘各处物料的厚度不均,当物料过厚时,会导致立磨的主电机负荷增大,从而可能会导致立磨主电机跳停,对立磨的加工效率造成了不利的影响。

技术实现思路

1、为了减少对立磨加工效率造成的不利影响,本技术提供一种立磨。

2、本技术提供一种立磨采用如下的技术方案:

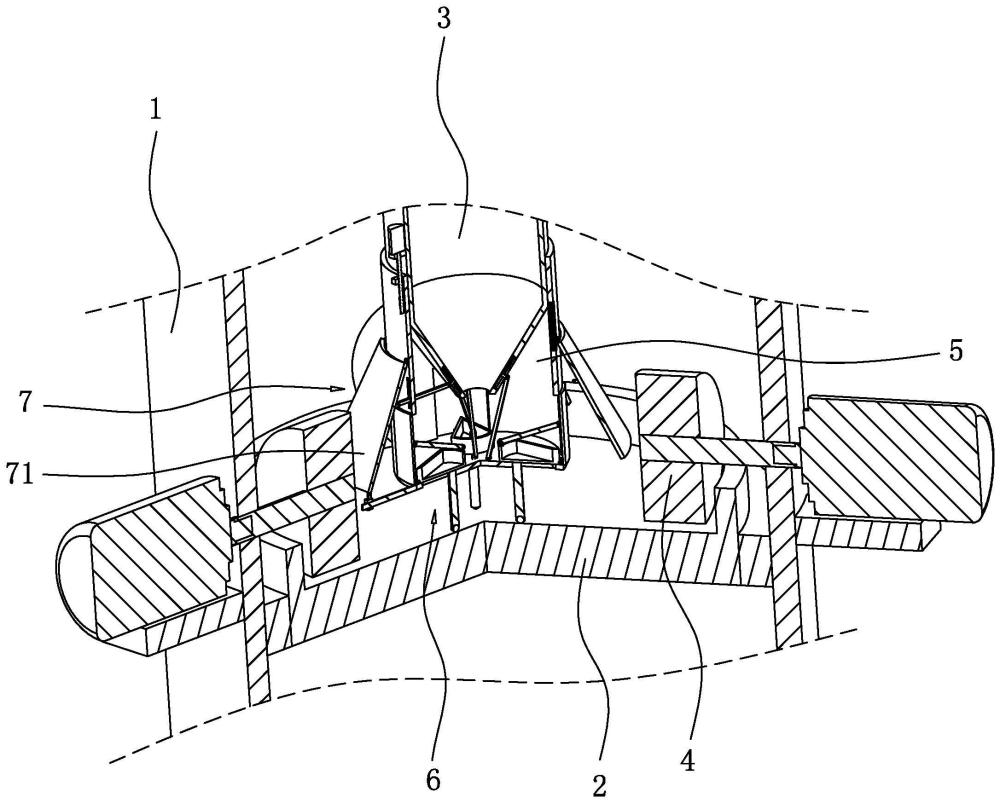

3、一种立磨,包括壳体、安装在壳体中的磨盘、安装在壳体中且位于磨盘上方的若干个磨辊以及安装在壳体中的下料斗,所述下料斗的出料端口位于磨盘上方,所述下料斗的出料口处罩设并滑动配合有底部呈封堵状的分料斗;

4、分料斗的侧壁上开设有与磨辊一一对应的出料口,分料斗上还铰接有用于封堵出料口的盖板,所述盖板的铰接点位于盖板顶部,分料斗中还设有控制盖板间歇启闭的分料组件;

5、分料斗外还设有对分料斗流出的物料进行摊铺的拨料组件。

6、通过采用上述技术方案,初始状态时,分料组件使盖板对出料口进行封堵,当立磨工作时,下料斗中的物料落至分料斗中;操作人员控制分料组件工作,分料组件带动盖板转动,使出料口打开,分料斗中的物料通过出料口漏出至磨盘上,并控制拨料组件对磨盘上的物料进行摊铺,使物料在磨盘上位于下料斗周围的位置均匀分布。

7、随着磨盘转动,磨盘能够将下料斗周围的物料甩至磨盘边缘,从而使磨辊边缘的物料厚度均匀,减少了磨辊下方某处物料过厚,导致立磨的主电机负荷增大的情况发生,从而小了立磨主电机跳停的可能性,减少了对立磨的加工效率造成的不利影响。

8、操作人员控制分料组件工作,使盖板复位,达到间歇出料的目的,并控制拨料组件工作,使拨料组件复位;重复上述操作,从而能够不断对磨盘上的物料进行摊铺。

9、可选的,所述分料组件包括铰接在分料斗内底壁上与盖板一一对应的推料盒,推料盒的顶部呈敞口状,推料盒的铰接点位于推料盒靠近分料斗边缘的一侧,推料盒远离自身铰接点的一侧铰接有传动杆,传动杆与盖板铰接;

10、推料盒的下表面固定连接有支杆,支杆的下端贯穿分料斗的下表面并与磨盘接触;

11、壳体中还设有控制分料斗沿壳体高度方向移动的驱动件,分料斗移动通过推料盒带动盖板转动。

12、通过采用上述技术方案,初始状态时,驱动件对分料斗进行连接,支杆与磨盘接触,此时推料盒的下表面与分料斗的内底壁接触,物料对推料盒进行限位,推料盒与传动杆对盖板进行限位,使盖板对出料口进行封堵;当立磨工作时,控制驱动件工作,驱动件带动分料斗以及推料盒向下移动,同时支杆对推料盒进行限位,使推料盒向上转动,推料盒转动的同时推动传动杆向分料斗外移动,传动杆移动并推动盖板向远离分料斗的方向转动,从而使出料口打开。

13、当推料盒转动至一定角度时,推料盒中的物料沿出料口漏出至磨盘上,驱动件工作一段时间后,分料斗向下移动至极限位置,此时控制驱动件工作,使驱动件带动分料斗向上移动,分料斗向上移动的同时,推料盒在重力的作用下逐渐向下转动;推料盒拉动传动杆向分料斗内移动,传动杆移动带动盖板向初始位置转动,当分料斗向上移动至初始位置时,推料盒与盖板复位,盖板对出料口进行封堵。

14、可选的,所述驱动件包括分料斗外侧壁上固定的多个凸块,还包括与凸块一一对应的丝杠,丝杠贯穿凸块并与凸块螺纹连接,下料斗上还安装有与丝杠一一对应并驱动丝杠转动的电机,驱动件还包括控制器,电机与控制器电连接。

15、通过采用上述技术方案,当需要带动分料斗沿壳体的轴向移动时,控制器控制电机工作,电机带动丝杠转动,同时丝杠带动凸块移动,使凸块以及分料斗向下移动;当需要使分料斗向上移动复位时,控制器控制电机工作,电机带动丝杠反向转动,从而能够带动凸块以及分料斗向上移动。

16、可选的,所述支杆的下端转动连接有滚珠,滚珠与磨盘滚动配合。

17、通过采用上述技术方案,在磨盘转动时,滚珠与磨盘滚动配合,减少了支杆以及磨盘发生磨损的情况发生。

18、可选的,所述拨料组件包括与盖板一一对应的拨料板,拨料板的上部铰接有滑块,滑块与分料斗的外侧壁滑动连接,且滑块沿分料斗的高度方向滑动,滑块上连接有连接弹簧,连接弹簧连接在分料斗位于滑块上方的位置;

19、拨料板的下侧铰接有若干个导向环,导向环中穿设有长度方向沿对应的出料盖与磨辊连线方向设置的导向杆,导向杆的其中一端与分料斗的侧壁固定;

20、拨料板靠近分料斗的一侧铰接有贯穿分料斗侧壁的铰接杆,拨料组件还包括控制铰接杆移动从而控制拨料板转动的动力件。

21、通过采用上述技术方案,初始状态时,推料盒与分料斗的内底壁接触,连接弹簧对滑块以及拨料板进行限位,同时动力件也通过铰接杆对拨料板进行限位,使拨料板的下侧靠近磨辊;当分料斗带动拨料板向下移动时,传动件工作拉动铰接杆向分料斗内移动,铰接杆移动带动拨料板向靠近分料斗的方向转动,在拨料板转动的同时,拨料板的上侧推动滑块向上移动,滑块对连接弹簧进行压缩。

22、拨料板转动的同时插入磨盘上的物料中,当分料斗向下移动至极限位置时,拨料板转动至与盖板接触;当分料斗带动拨板向上转动时,传动件工作推动铰接杆向分料斗外移动,同时连接弹簧推动滑块以及拨料板的上侧向下移动,拨料板转动的同时导向杆与导向环对拨料板的下侧进行限位,铰接杆、滑块、导向杆以及导向环配合,使拨料板向远离分料斗的方向转动,从而推动物料摊铺在磨盘上。

23、可选的,所述分料斗的外侧壁上开设有与滑块一一对应的滑槽,滑槽的长度方向沿分料斗的高度方向设置,每个滑块均滑动插接在对应的滑槽中。

24、通过采用上述技术方案,滑块与滑槽配合,使拨料板与分料斗滑动配合。

25、可选的,所述下料斗的下端直径逐渐缩小,所述传动件包括铰接在铰接杆远离拨料板一端的安装块,安装块与下料斗的倾斜外侧壁滑动连接,且所述安装块沿壳体的高度方向滑动;

26、所述安装块上铰接有连接杆,连接杆的下端与分料斗的内底壁铰接,安装块上连接有限位弹簧,限位弹簧远离安装块的一端固定在下料斗倾斜侧壁位于安装块上方的位置处。

27、通过采用上述技术方案,当分料斗向下移动时,分料斗拉动连接杆以及安装块向下移动,安装块移动对限位弹簧进行拉伸,安装块移动拉动铰接杆向分料斗内移动,从而使铰接杆拉动拨料板向靠近分料斗的方向转动;当分料斗向上移动时,限位弹簧恢复形变并拉动安装块以及连接杆向上移动,同时安装块推动铰接杆向分料斗外移动,从而使铰接杆能够推动拨料板向远离分料斗的方向转动。

28、可选的,所述下料斗的倾斜侧壁上开设有与安装块适配的安装槽,安装块滑动插接在安装槽中。

29、通过采用上述技术方案,安装块与安装槽配合,使安装块与下料斗滑动配合。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.通过设置磨盘、磨辊、下料斗、分料斗、出料口、盖板、分料组件以及拨料组件,减少了对立磨的加工效率造成的不利影响;

32、2.通过设置推料盒、传动杆、支杆以及驱动件,能够控制出料口间歇出料;

33、3.通过设置拨料板、滑块、连接弹簧、导向环、导向杆、铰接杆以及动力件,能够对磨盘上物料进行摊铺。

- 还没有人留言评论。精彩留言会获得点赞!