一种不对称微滤膜及其制备方法和应用与流程

本技术属于膜分离,具体涉及一种不对称微滤膜及其制备方法和应用。

背景技术:

1、微孔聚合物膜(微滤膜)在工业、药物或医学等领域中被广泛应用,在分离过程中待分离物质不会受到加压或热影响,适用于高精度过滤。其中,微滤膜能够除去尺寸低至亚微米级的细颗粒或微组织,因此适用于实验室或半导体工业的纯净水净化。微滤膜按结构可分为对称膜和不对称膜,其中对称膜是指膜在厚度方向上具有基本一致大小的平均孔径,而不对称膜则具有多样的平均孔径分布。

2、在应用过程中优选具有不对称结构的膜,这是因为,相比于对称结构的膜,具有相同截留性能的不对称膜具有更好的通量。现有技术中提高过滤膜通量而不影响其截留性能的一种方法是优化膜结构,另一种是增加孔隙率。但是,优化膜结构的方法一般流程复杂,工艺繁琐;而增加孔隙率的方法往往会加入过多的致孔剂,导致膜的整体机械性能下降;此外,现有技术中微滤膜的抗冲击性能较差,膜结构容易损坏。

技术实现思路

1、因此,本技术要解决的技术问题在于克服现有技术中的微滤膜存在的上述缺陷,从而提供一种不对称微滤膜及其制备方法和应用。

2、为此,本技术提供如下技术方案:

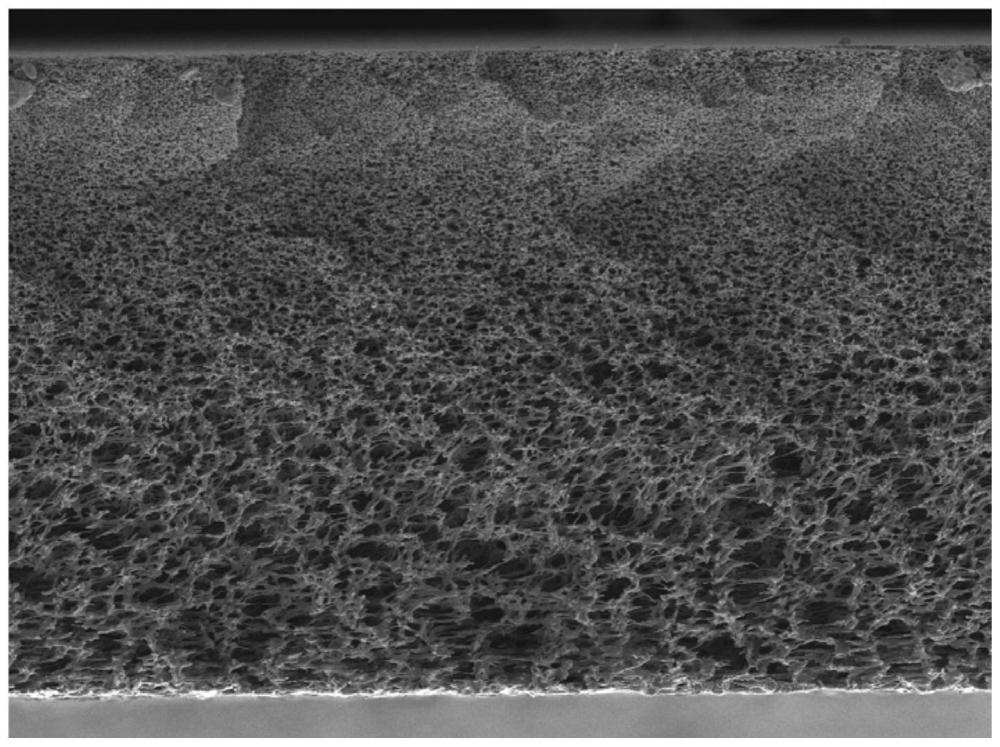

3、本技术提供一种不对称微滤膜,包括多孔主体,所述多孔主体一侧为大孔面,另一侧为小孔面,所述多孔主体包括从大孔面到小孔面方向上孔径逐渐减小的预过滤层,孔径趋向一致的截留层;所述多孔主体靠近大孔面的纤维内部具有孔隙。

4、本技术通过设置预过滤层具有孔径变化的趋势,可以提高微滤膜的通量效果。采用大孔面作为微滤膜的进液面时,可以进一步提高微滤膜的通量,但是大孔面的设置会导致大孔面附近的纤维结构容易损坏,膜孔很容易塌陷,无法长时间高效过滤,现有技术中的纤维结构难以针对性调整,而本技术不对称微滤膜中形成连通孔隙之间的纤维内部具有孔隙,通过纤维的截面可以看出该孔隙主要呈蜂窝状分布,而且纤维内部由于孔隙的存在,一个个的空腔可以使得纤维具备优异的缓冲性能,可以提高微滤膜的抗冲击效果,保证微滤膜不易损坏。本技术通过将靠近大孔面区域的纤维内部设置有孔隙,不仅可以增加纤维的直径提高强度,由于分布区域主要在预过滤层并不会影响膜的通量,反而会提高预过滤层的耐压效果和减震性,使得微滤膜整体具备较优异的机械强度,提供长时间安全高效的过滤。

5、带孔隙的纤维数量占多孔主体全部纤维数量的0.1-60%,或带孔隙的纤维层的厚度范围占多孔主体整体厚度的0.5-50%。

6、本技术的微滤膜具有孔径趋向一致的截留层,截留层的孔径较小起到过滤截留的作用,且并不需要具备抗冲击的效果,纤维内部存在孔隙反而会影响到截留层的纤维直径,因此并不需要所有的纤维内部具备孔隙。

7、所述带孔隙的纤维内孔隙分布为4~60个/平方微米。纤维内部孔隙的数量分布影响到耐压效果和纤维直径,通过对纤维内部孔隙的分布数量的限定,能够实现机械性能与过滤性能的平衡,例如,当带孔隙的纤维内孔隙分布大于60个/平方微米时,会导致纤维内的孔隙数量较多,纤维直径较大,影响到微滤膜的通量效果。

8、所述预过滤层和截留层的厚度比例为(2-7):1,优选为(2-6):1,预过滤层与截留层的整体不对称系数为0.02-0.07,优选为0.02-0.06。通过对预过滤层和截留层的厚度比例以及整体不对称系数的限定,其目的也是为了保障微滤膜的高通量以及优异的截留性能。且本技术的预过滤层的厚度较大,使得微滤膜可以具备强大的纳污能力,延长微滤膜过滤的堵塞时间。其中,所述预过滤层与截留层的整体不对称系数为两层平均孔径之差与预过滤层和截留层整体厚度之比。微滤膜的通量和截留性能主要受到孔径的变化以及厚度的影响,通过不对称系数的限定,可以同时对两个参数进行控制,且在预过滤层和截留层的厚度比例确定的基础上,预过滤层与截留层的整体不对称系数为0.02-0.06可以保证微滤膜具备优异的通量和截留性能。

9、所述多孔主体还包括从大孔面到小孔面方向上平均孔径逐渐增大的保护层,所述保护层设于小孔面和截留层之间。

10、本技术提供的不对称微滤膜,由三个区域组成,孔径趋向一致的截留层起到主要过滤截留的作用,且在截留层外侧设置一个保护层,可以防止机械运动过程中截留层受损,导致截留效率下降。截留层主要在膜内部,与截留层相邻的区域都为大孔结构,确保了膜的通量性能,而且降低了因外力导致的膜表面划痕降低截留效果的风险。

11、预过滤层厚度范围占膜整体厚度的65~85%,截留层厚度范围占膜整体厚度的10~30%,优选为12~30%保护层厚度范围占膜整体厚度的1-16%,优选为1~8%。

12、虽然本技术微滤膜中的保护层的平均孔径逐渐增大,但仍会对微滤膜的通量存在而影响,因此本技术微滤膜在保证能够对截留层起到保护作用的前提下,同时控制保护层的厚度为0.5~8%,尽可能减少保护层厚度对微滤膜通量的影响。

13、所述保护层的厚度在1-20μm,优选为1-8μm。可选地,所述大孔面的平均孔径为3~8μm,孔洞占比率为23%-45%,优选为25%-45%;

14、和/或,所述微滤膜的小孔面平均孔径为0.5~1.9μm,优选为0.5~1.6μm,孔洞占比率为13%-28%;

15、和/或,所述截留层的平均孔径为0.19~0.49μm;

16、可选地,所述预过滤层的平均孔径为0.8~3.8μm,优选为0.8~3μm;

17、和/或,保护层的平均孔径为0.3~1.3μm,优选为0.3~0.9μm。

18、本技术中,孔洞占比率越高,表明在同一时间点进去膜内的料液量越多,确保了更好的通量。

19、可选地,所述预过滤层内纤维平均直径范围在0.55~3μm,预过滤层内的平均孔径与其纤维平均直径之比保持在(0.25~5.5):1;

20、和/或,所述保护层内纤维平均直径范围在0.2~0.5μm,保护层内的平均孔径与其纤维平均直径之比保持在(0.6~4.5):1;

21、和/或,所述微滤膜截留层内纤维平均直径范围在0.15~0.35μm,截留层内的平均孔径与其纤维平均直径之比保持在(0.5~3.1):1。

22、本技术中,预过滤层的孔径与其纤维直径之比保持(0.25~5.5):1时,较粗的纤维和较大的孔径可以起到对截留层的保护以及更好的耐压作用,确保料液浸入或透过的通畅性;截留层内的平均孔径与其纤维平均直径之比保持在(0.5~3.1):1,截留层内较小的孔径与较细纤维直径,有助于膜内部结构的通透性,保障截留的同时又可以确保该区域较好的渗透性能;保护层的主要作用是保护截留层,限定保护层纤维的直径大小,可以起到对截留层的保护作用,而且控制保护层内的平均孔径与其纤维平均直径之比保持在(0.6~4.5):1,可以减小保护层对微滤膜通量的影响。

23、和/或,所述不对称微滤膜整体不对称比在3~10,预过滤层与截留层的不对称比在3~16。

24、其中,不对称比表征的是选定区域内平均孔径的变化情况,通过微滤膜截面上所选区域的上下两侧1um区域处的平均孔径之比,通常选择大的平均孔径与小的平均孔径的比值。例如不对称微滤膜整体不对称比则通过靠近大孔面1um区域处的平均孔径与靠近小孔面1um区域处的平均孔径的比值。通过对区域内不对称比的限定,能够使孔径在厚度方向上具有明显梯度分布,保证微滤膜的通量效果。

25、本技术中的不对称微滤膜虽然具有三层结构,最小孔径的截留层设置膜整体内部,由于本技术中保护层的厚度较薄,且平均孔径较小,因此本技术中的不对称微滤膜仍然具备较高的不对称比,使得孔径在厚度方向上具备明显的梯度变化,保证微滤膜通量。

26、可选地,所述不对称微滤膜总厚度范围在100~150μm,所述不对称微滤膜的孔隙率为70~85%;和/或,所述大孔面的初始水接触角为15~40°,小孔面的初始水接触角为20~45°。

27、通过控制微滤膜整体的厚度,影响到其主要起截留作用的截留层的厚度大小以及能过够纳污的预过滤层的厚度,将本技术不对称微滤膜总厚度范围在100~150μm,不仅可以保证微滤膜具有优异的截留能力,提供较好的纳污效果,而且微滤膜整体具备较好的拉伸性能和机械强度。控制不对称微滤膜的孔隙率为70~85%,可以从一定程度上表现微滤膜的内部结构,保证内部孔隙具备优异的贯通性。通过大孔面和小孔面水接触角的限定,保障本技术的微滤膜具有强大的亲水性能,可以用于医药领域的过滤。

28、可选地,所述不对称微滤膜起泡点为20~60psi;

29、和/或,所述微滤膜在14.5psi的水通量为25~75ml/cm2·min;

30、通过水通量的测试结果可以看出,由于本技术通过限定了微滤膜的具体结构的限制,使得微滤膜可以具有优异的通量效果。

31、和/或,所述不对称微滤膜的拉伸强度为4.5~8mpa,断裂伸长率为13%~70%,优选为13%~55%。

32、本技术中的微滤膜不同区域的平均孔径、层结构的厚度、孔洞占比率、纤维直径等参数,均可通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量后计算平均值,在进行测量时对于尺寸明显偏小或明显偏大的部分均不纳入考虑。在实际进行测量时,可以先用电子显微镜对膜表面(或截面)进行表征,获得相应的sem图,并选取一定的面积,例如1μm2(1μm乘以1μm)或者25μm2(5μm乘以5μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上所有孔洞的孔径、纤维直径等形貌参数,然后进行计算,获得该区域的平均值。在平均孔径的测试方面,除了能够通过对sem图进行测量分析,还可以通过平均孔径分布仪直接分析各层的平均孔径,例如先裁切一定尺寸的膜,用不同浓度的乙醇将原先湿膜中的水进行置换,然后在用低表面张力溶剂进行润湿,然后放入测试槽内,最后通过干-湿线得到pmi平均孔径。以上对于各参数测量方法仅为举例,可以理解的是,本领域技术人员还可以通过其他测量手段获得上述参数。

33、带孔隙的纤维占预过滤层全部纤维量,纤维上孔隙数量以及带孔隙的纤维层的厚度。也是在sem图上进行分析,截取一段微滤膜整体的截面区域,计算其中带孔隙的纤维数量以及整体的纤维数量,计算两者的占比,或者计算带孔隙的纤维层的厚度以及整体的膜厚度,计算其比值。纤维上孔隙数量也是通过计算纤维截面单位面积中的孔隙数量来获得。

34、平均孔径、层结构的厚度、孔洞占比率、纤维直径、带孔隙的纤维占预过滤层全部纤维量,纤维上孔隙数量等这些参数可通过光固化造孔剂含量、uv辐射强度、照射时间和空气湿度等进行调控。

35、本技术还提供一种上述的不对称微滤膜的制备方法,包括如下步骤:

36、s1,配制铸膜液;

37、s2,将铸膜液涂覆在透明载体表面,紫外光照射固化,得到原生膜;

38、s3,将原生膜浸入凝固浴中,得到纤维内部具备孔隙的不对称微滤膜。

39、本技术提供的制备方法,通过紫外光固化提前成型的方式,获得的不对称微滤膜的纤维内部存在孔隙,且纤维直径较大,纤维内部由于一个个的空腔可以使得纤维具备优异的缓冲性能,可以提高微滤膜的抗冲击效果,保证微滤膜不易损坏。

40、可选地,步骤s1中,以质量百分比计,所述铸膜液中聚合物固含量为14~20%,溶剂的含量为40~70%,添加剂的含量为20~35%;所述添加剂中包括光固化造孔剂,所述光固化造孔剂的含量为2-8%;

41、具体地,所述铸膜液的配制方法包括,将砜类聚合物溶解在溶剂中,溶解完成后加入添加剂,得到铸膜液。

42、其中,砜类聚合物可以包括聚砜和聚醚砜中的至少一种。

43、溶剂选自二甲基甲酰胺、二甲基乙酰胺、四氢呋喃、n-甲基吡咯烷酮、磷酸三乙酯、二甲基亚砜、乳酸乙酯以及γ-丁内酯中的一种或多种。

44、添加剂包括造孔剂和光固化造孔剂,所述造孔剂选自各种聚乙二醇,例如peg-400、peg-1500;各种聚乙烯吡咯烷酮,例如pvp-k30、pvp-k60;各种醇类,例如三丙二醇、三甘醇、二乙二醇、正丁醇、叔戊醇;所述光固化造孔剂,其分子链上包含丙烯酸基、甲基丙烯酸基、乙烯基醚或烯丙基等不饱和光敏基团。同时,光固化造孔剂也可以作为亲水改性剂,其分子量上通常包括一定数量的亲水基团,如羧基、羟基、胺基、季铵基、醚基和酰胺基等。作为进一步优选,光固化造孔剂选自甲基丙烯酸羟乙酯、丙烯酸羟乙酯、三羟甲基丙烷二烯丙基醚、聚乙二醇二甲基丙烯酸酯、丙烯酰氧乙基三甲基氯化铵、2-甲基丙烯酸乙酯三甲基氯化铵中的一种或多种,并不局限于以上种类。

45、在制备过程中,铸膜液中的光固化造孔剂受到uv光的激发,发生光物理和光化学反应生成了活性自由基,从而引发单体(光固化造孔剂)聚合交联生成化合物,导致原生膜靠近光源一侧部分液态铸膜液向固态转变,并向空气段一侧延升呈逐渐减弱趋势,该uv照射阶段出现了固液共存现象。之后,相转化初期,由于部分液态铸膜液被固态化光敏性化合物包裹,导致该部位溶剂与非溶剂之间的双向扩散出现阻隔,周围的聚醚砜先形成了大量粗壮纤维,而纤维内部依旧保留许多小体积分布的溶剂,随着相转化过程的进一步加深,小体积的溶剂向非溶剂扩散,形成了密集的孔洞,从而导致纤维内部分布着大量的孔隙。

46、可选地,步骤s2中,控制环境湿度为50-90%rh;

47、和/或,紫外光固化的紫外光波段为254~395nm;通过控制uv光照波段来改变辐射强度,可以使光固化造孔剂在膜内部形成小空隙,制备获得的膜都具有粗纤维,而纤维上分布着大量的空隙,有助于提高膜整体的耐压效果。

48、和/或,紫外光照射固化时间为5~60s。

49、和/或,步骤s3中,所述凝固浴为有机溶剂与水的质量比为(0~0.15):1的溶液。可选地,有机溶剂主要为醇类、醚类或酮类化合物中的至少一种。作为优选,所述醇类化合物分子式为cxhyfzo,其中x=1-10,y=2-20,z=0-40;进一步优选为乙醇、异丙醇、六氟异丙醇中的至少一种。本技术中,透明载体的透光率在80%以上,载体材质可选用聚对苯二甲酸乙二醇酯、聚甲基丙烯酸甲酯、聚乙烯中的一种,但不局限于此。

50、本技术还提供一种上述的不对称微滤膜或上述的制备方法制备得到不对称微滤膜在生物制药、食品、水处理领域中的应用。

51、具体地,可用于去除水中尺寸低至亚微米级的细颗粒或微组织,比如,去除水中的微生物。

52、本技术技术方案,具有如下优点:

53、本技术提供的不对称微滤膜,包括多孔主体,所述多孔主体一侧为大孔面,另一侧为小孔面,所述多孔主体包括从大孔面到小孔面方向上孔径逐渐减小的预过滤层,孔径趋向一致的截留层;所述多孔主体靠近大孔面的纤维内部具有孔隙。本技术通过设置预过滤层具有孔径变化的趋势,可以提高微滤膜的通量效果。采用大孔面作为微滤膜的进液面时,可以进一步提高微滤膜的通量,但是大孔面的设置会导致大孔面附近的纤维结构容易损坏,膜孔很容易塌陷,无法长时间高效过滤,现有技术中的纤维结构难以针对性调整,而本技术不对称微滤膜中形成连通孔隙之间的纤维内部具有孔隙,通过纤维的截面可以看出该孔隙主要呈蜂窝状分布,而且纤维内部由于孔隙的存在,一个个的空腔可以使得纤维具备优异的缓冲性能,可以提高微滤膜的抗冲击效果,保证微滤膜不易损坏。本技术通过将靠近大孔面区域的纤维内部设置有孔隙,不仅可以增加纤维的直径提高强度,由于分布区域主要在预过滤层并不会影响膜的通量,反而会提高预过滤层的耐压效果和减震性,使得微滤膜整体具备较优异的机械强度,提供长时间安全高效的过滤。

- 还没有人留言评论。精彩留言会获得点赞!