一种电池片施胶装置及电池成串设备的制作方法

本技术涉及光伏电池串生产领域,具体地说是一种电池片施胶装置及电池成串设备。

背景技术:

1、为了解决高温焊接容易引起的裂片问题,业内出现了一种低温焊接工艺,其先在电池片上的指定位置施胶,再将焊带与电池片进行布串,然后低温加热,使电池片与焊带通过胶粘接实现定位性接触,形成电池串,再在组件层压时使焊带和电池片实现欧姆接触。

2、目前在向电池片上施胶的过程中,需要多次抓放电池片,以双面施胶为例,需要使用电池片抓手(例如吸盘手)先将电池片抓放到施胶装置进行电池片第一面施胶,然后翻转机构翻转电池片,再将电池片从翻转机构抓放到施胶装置进行电池片第二面施胶,最后将电池片从施胶装置抓放到指定位置。这种多次抓放电池片的施胶方式,不仅降低了施胶效率,而且还会增加电池片的隐裂风险。尤其是在电池片逐渐趋于薄片化的今天,如何减少对电池片的抓放交接以降低隐裂、碎片率,已经成为业内关注的焦点问题。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种电池片施胶装置,其采用如下技术方案:

2、一种电池片施胶装置,包括输送机构及施胶机构,其中:

3、输送机构用于接收待施胶的电池片,以及将电池片输送至位于输送机构的输送路径上的施胶工位;

4、施胶机构设置在施胶工位;

5、施胶机构用于向被输送至施胶工位的电池片的第一表面和/或第二表面施胶;

6、输送机构还用于输出完成施胶的电池片。

7、本实用新型提供的电池片施胶装置,由输送机构将待施胶的电池片输送至施胶机构所处的施胶工位,施胶机构完成对电池片的施胶后,输送机构将完成施胶的电池片输出。与现有技术相比,本实用新型在施胶过程中电池片全程由输送机构输送,无需采用电池片抓手抓放电池片,从而大大减少了对电池片的抓放次数,有效降低了电池片的隐裂风险,并可提高施胶效率。

8、在一些实施例中,输送机构包括输送带以及设置于输送带下方的吸附机构,输送带上设有吸附孔,吸附机构通过吸附孔将电池片吸附于输送带上;输送带还用于在施胶机构向电池片的第一表面和/或第二表面施胶时承载电池片。

9、输送机构将待施胶的电池片输送至施胶机构所处的施胶工位时,施胶机构直接对承载在输送带上的电池片施胶,施胶效率高,且过程中电池片未被抓起,可降低电池片碎片率。

10、在一些实施例中,输送带并排间隔设置有多根,输送带为金属带,每根输送带的宽度小于电池片上的相邻两排施胶点之间的距离。

11、通过将输送机构设置成包括若干并排间隔设置的输送带,并对输送带的宽度进行设置,实现了输送机构对电池片上的施胶点的完全避让;同时将输送带设置为金属带,一方面可以提高输送带的整体刚性,保证电池片的输送精度,另一方面可以有效降低施胶后的电池片对输送机构的污染。

12、在一些实施例中,电池片施胶装置还包括电池片支撑机构,所述电池片支撑机构设置在施胶工位;电池片支撑机构用于在施胶机构向电池片的第一表面和/或第二表面施胶时与输送带共同承载电池片;或者,电池片支撑机构用于将被输送至施胶工位的电池片向上顶升出输送带,施胶机构用于向承载于电池片支撑机构上的电池片的第一表面和/或第二表面施胶,电池片支撑机构还用于将完成第一表面和/或第二表面施胶的电池片放回至输送带上。

13、由于每根输送带的宽度设置的较小,当输送带数量较少时,在施胶过程中可能无法对电池片提供充分的支撑,通过在施胶工位处设置可升降的电池片支撑机构,可以在施胶过程中配合输送带实施对电池片的支撑,或者单独实施对电池片的支撑,从而增大对电池片的支撑面积,提高对电池片的支撑效果,防止电池片因施胶受力而受损。

14、在一些实施例中,电池片支撑机构包括升降驱动机构、连接底板及若干支撑板,其中:连接底板连接在升降驱动机构的活动部件上,若干支撑板并排间隔连接在连接底板上,若干支撑板的支撑表面均设置有吸附孔且位于同一水平面上,相邻两个支撑板之间均形成用于避让至少一根输送带的避让通道;升降驱动机构用于驱动支撑板上升,以带动支撑板上升至与输送带的输送面齐平并与输送带共同支撑电池片,或者带动支撑板上升至高于输送带的输送面以将电池片向上顶升出输送带,升降驱动机构还用于驱动支撑板下降以将完成施胶的电池片放回至输送带上。

15、通过对电池片支撑机构进行设置,使得电池片支撑机构能够与输送带共同支撑电池片,或者将电池片向上顶升出输送带,实施对电池片的独立支撑。

16、在一些实施例中,施胶工位包括沿输送机构的输送路径依次设置的第一施胶工位和第二施胶工位,施胶机构包括第一施胶机构和第二施胶机构;电池片施胶装置还包括翻转机构,其中:第一施胶机构设置在第一施胶工位,第一施胶机构用于对电池片的第一表面施胶,输送带用于在第一施胶机构施胶时承载电池片;翻转机构设置在第一施胶工位和第二施胶工位之间,翻转机构用于将完成第一表面施胶的电池片翻转后再放回输送带上,使得电池片的第二表面朝上;第二施胶机构设置在第二施胶工位,第二施胶机构用于对电池片的第二表面施胶,输送带用于在第二施胶机构施胶时承载电池片。

17、通过设置第一施胶机构和第二施胶机构,并在第一施胶机构和第二施胶机构之间设置翻转机构,实现了对电池片的第一表面和第二表面的连续施胶,提升了施胶效率。

18、在一些实施例中,电池片施胶装置还包括第一检测机构和第二检测机构,其中:第一检测机构设置在第一施胶机构的后道,第一检测机构用于检测电池片的第一表面的施胶质量;第二检测机构设置在第二施胶机构的后道,第二检测机构用于检测电池片的第二表面的施胶质量。

19、通过设置第一检测机构和第二检测机构,实现了对电池片的第一表面和第二表面的施胶质量的检测,保证施胶质量可控。

20、在一些实施例中,电池片施胶装置还包括设置在输送机构的输送路径上的定位机构,定位机构用于在每次施胶前实施对待施胶电池片的定位,以获得待施胶电池片的侧边位置信息或栅线位置信息;施胶机构被配置为根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息调整施胶方向以实施对电池片的施胶。

21、通过在输送机构的输送路径上设置定位机构,实现了对待施胶电池片的定位,从而获得待施胶电池片的侧边位置信息或栅线位置信息,通过使施胶机构根据待施胶电池片的侧边位置信息或栅线位置信息调整施胶方向,从而能够保证电池片的施胶位置精度。

22、在一些实施例中,电池片施胶装置还包括设置在输送机构的输送路径上并位于定位机构前道的预规整机构,预规整机构用于沿第一方向实施对电池片的规整,所述第一方向垂直于所述电池片的输送方向。

23、通过设置预规整机构,可以实施对电池片的位置的粗调,使得电池片的侧边能够大致与输送机构的输送方向平行,如此,可以减小施胶机构在调整施胶方向时的的调节幅度,即施胶机构只需实施微调,缩短施胶机构的调节时间,提高施胶效率。

24、在一些实施例中,电池片施胶装置还包括设置在输送机构的输送路径上的定位机构和规整机构,定位机构用于在每次施胶前实施对待施胶电池片的定位,以获得待施胶电池片的侧边位置信息或栅线位置信息;规整机构被配置为在每次施胶前根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息实施对待施胶电池片的规整,施胶机构被配置为对规整后的电池片实施施胶。

25、通过定位机构和规整机构的配合,实现了对待施胶的电池片的精规整,使得待施胶的电池片上的栅线与施胶机构的施胶方向平行,最终保证电池片的施胶位置精度。

26、在一些实施例中,规整机构包括第一xyr模组、底板、升降机构、顶升安装板及吸附组件,其中:底板水平连接在所述第一xyr模组的驱动端上,升降机构安装在底板上,顶升安装板水平连接在升降机构的活动部件上,吸附组件安装在顶升安装板上;

27、升降机构用于驱动吸附组件上升,以带动吸附组件吸附输送机构上的电池片,并将电池片向上顶升出输送机构;第一xyr模组用于根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息驱动吸附组件在x轴和/或y轴上平移,以及在水平面上旋转,以带动吸附组件规整电池片;升降机构还用于驱动吸附组件下降,以将完成规整的所述电池片放回至输送机构上;

28、或者,升降机构用于驱动吸附组件上升,以带动吸附组件吸附输送机构上的电池片;第一xyr模组用于根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息驱动吸附组件在x轴和/或y轴上平移,在水平面上旋转,以带动吸附组件规整输送机构上的电池片;升降机构还用于在完成电池片的规整后驱动所述吸附组件下降。

29、提供了一种结构简单的规整机构,其实现了对待施胶的电池片的规整,使得待施胶的电池片上的栅线与施胶机构的施胶方向平行。

30、在一些实施例中,施胶机构为丝网印刷机构,丝网印刷机构包括第二xyr模组、网版安装框架、印刷网版及刮刀组件,其中:网版安装框架连接在第二xyr模组的驱动端上,印刷网版安装在网版安装框架上,第二xyr模组用于根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息驱动所述印刷网版在x轴和/或y轴上平移,以及在水平面上旋转;刮刀组件位于印刷网版的上方并能够抵靠在印刷网版上,刮刀组件用于紧贴印刷网版移动,以使得印刷网版上的胶料向下透过印刷网版后印刷至电池片上。

31、通过将网版安装框架连接在第二xyr模组的驱动端上,并将印刷网版安装在网版安装框架上,实现了对印刷网版的位置及角度调整,从而使得印刷网版的网孔方向与位于施胶工位处的电池片上的栅线方向平行。

32、在一些实施例中,电池片施胶装置还包括设置在施胶机构后道的pl检测机构和ng片剔除机构,pl检测机构用于实施对电池片的隐裂检测,ng片剔除机构用于将检测不合格的电池片从输送机构上剔除。

33、通过设置pl检测机构,实现了对完成施胶后的电池片的隐裂检测,进一步保证施胶质量可控;通过设置ng片剔除机构,能够及时将不合格的电池片从输送机构上剔除,防止其流入后道工序。

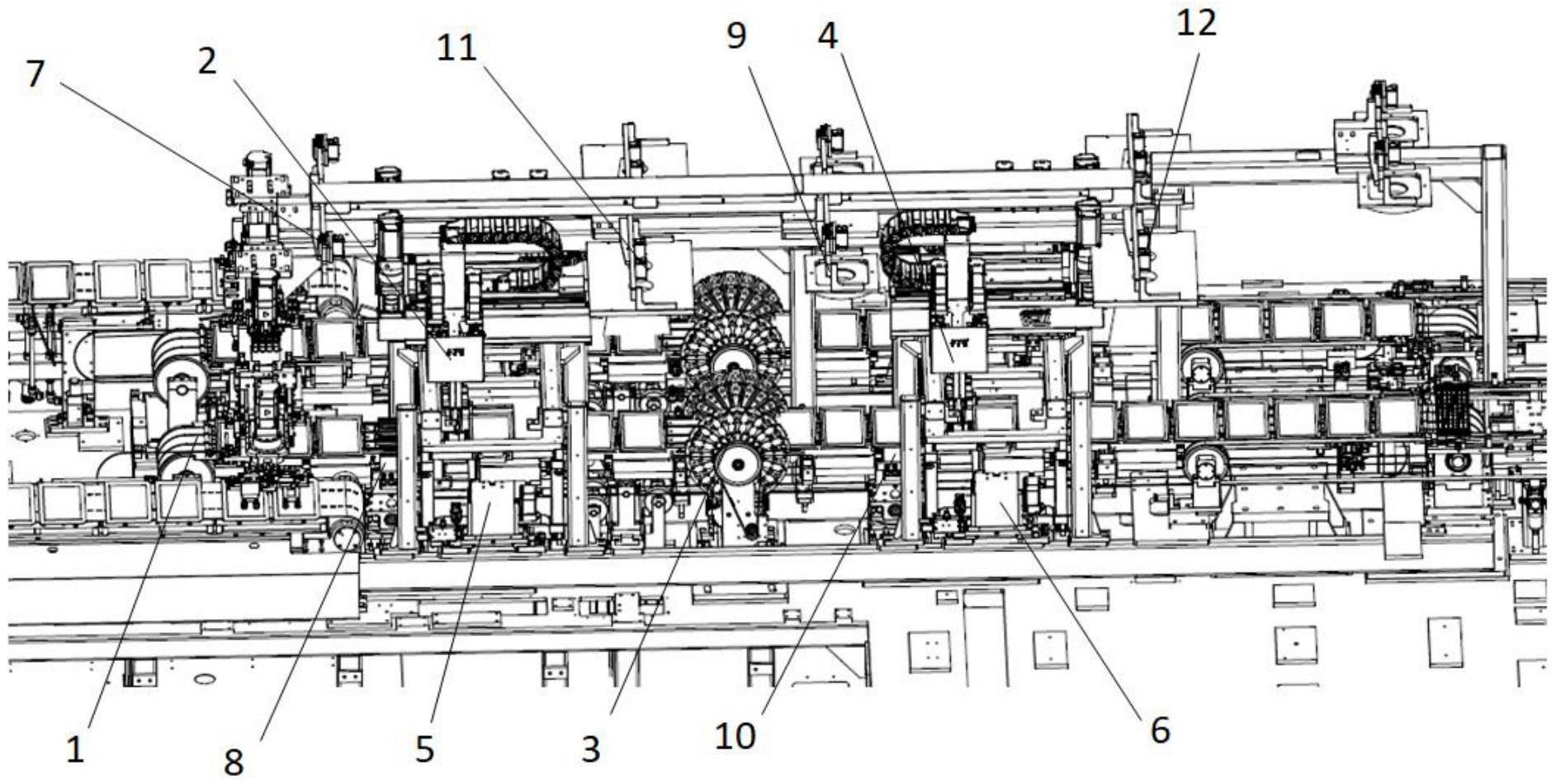

34、本实用新型还提供了一种电池成串设备,包括上述任一项所述的电池片施胶装置、布串平台、串接机构、电池片铺放机构及焊带牵引机构,其中:

35、电池片施胶装置用于提供施胶后的电池片;

36、电池片铺放机构用于从电池片施胶装置的输送机构的出料端上拾取施胶后的电池片,以及与焊带牵引机构相配合,按预定规则将电池片和焊带叠放至布串平台上;

37、串接机构用于使电池片上的胶料固化以将焊带粘接在电池片上。

38、通过电池片施胶装置、布串平台、串接机构、电池片铺放机构及焊带牵引机构的配合,电池成串设备实现了电池片的施胶及自动成串,提升了电池串生产效率。

- 还没有人留言评论。精彩留言会获得点赞!