一种脱硝管的制作方法

本技术涉及焦炉脱硝。具体地说是一种脱硝管。

背景技术:

1、焦炉生产过程中会产生大量的含有氮氧化物的废气,需要进行脱硝处理后才能排放。目前,焦炉废弃的脱硝方法主要有选择性催化还原法scr和选择性非催化还原法sncr;通常情况下,选择性催化还原法scr的脱硝效率在80-90%,但选择性催化还原法scr设备投资大,且催化剂属于消耗品,需要定期更换,运行成本较高;选择性非催化还原法sncr是通过在锅炉上打孔,将喷枪伸入到炉膛内部,通过喷枪向炉膛内部喷入脱硝剂与烟气进行脱硝反应,从而实现氮氧化物的脱除;这种方法的脱硝设备价格不高,而且脱硝剂价格成本低,具有运行成本低的优点,但其脱硝效率较低,仅50-60%。

2、专利202010853955.7公开了一种焦炉脱硝管及制备方法,该脱硝管具有热震稳定性好、耐侵蚀强以及寿命长的优点,能够保证较长的稳定运行时间,且脱硝管的长度可以根据蓄热室的尺寸进行调节,适用于各种焦炉的脱硝,脱硝效率也比现有的普通选择性非催化还原法sncr法效率高。对于专利202010853955.7中公开的焦炉脱硝管,要进一步提高蓄热室较好的脱硝效果,脱硝反应剂(氨水或氨气)在蓄热室内分布的均匀性至关重要,也就是说,脱硝气体喷入蓄热室后,分布的越均匀,脱硝效率越高。另外,由于脱硝管上的喷嘴长期处于焦炉蓄热室内,容易出现堵孔、死孔现象,从而影响脱硝效率。因此,进一步提高脱硝剂在蓄热室喷射的均匀性、减少蓄热室喷射死角,降低堵孔、死孔的发生频率是提高焦炉脱硝管脱硝效率的关键。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于提供一种能够降低蓄热室喷射死角的脱硝管,以及解现有脱硝管中的脱硝剂在蓄热室中喷射均匀性不够理想的问题,同时解决降低脱硝管喷射孔堵孔、死孔的问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

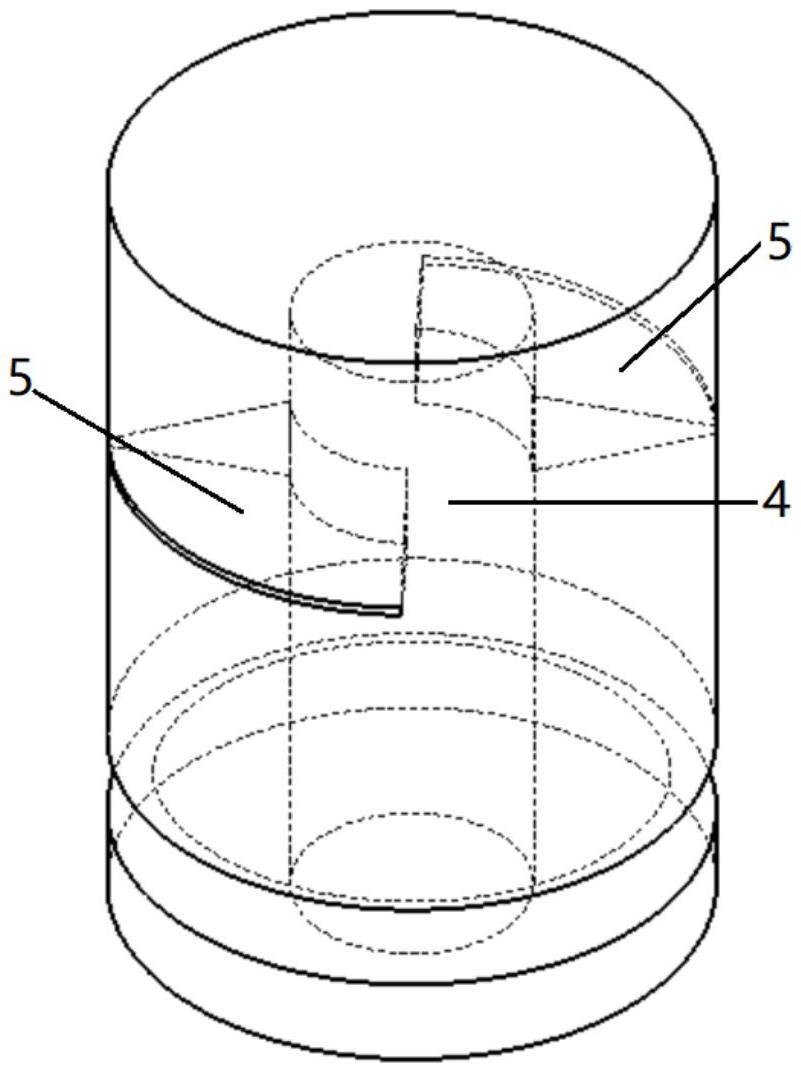

3、一种脱硝管,包括脱硝管本体和喷嘴,所述喷嘴固定安装在所述脱硝管本体上,所述脱硝管本体内具有轴向脱硝剂通道,所述喷嘴内具有盲孔和鸭嘴型喷孔,所述盲孔的开口端与所述轴向脱硝剂通道流体导通,所述鸭嘴型喷孔的流体入口端与所述盲孔流体导通。鸭嘴型喷孔相对于现有圆形喷嘴具有更大的喷射范围,且喷射出的脱硝剂更容易在蓄热室中分散,从而有效提高脱硝剂在蓄热室中喷射的均匀性,进而提高脱硝效率。

4、上述脱硝管,所述鸭嘴型喷孔的流体入口面积大于或等于所述鸭嘴型喷孔的流体出口面积。有利于使得脱硝剂在到达鸭嘴型喷孔的流体出口时具有较高的动能,从而使得脱硝剂能够自鸭嘴型喷孔喷出较远的距离,减少蓄热室的喷射死角。

5、上述脱硝管,所述鸭嘴型喷孔的流体入口面积为所述鸭嘴型喷孔的流体出口面积的3~5倍。如果流体出口面积过小,则脱硝剂在鸭嘴型喷孔流体出口喷出时的动能过大,导致大部分脱硝剂都被喷射到距离鸭嘴型喷孔较远的位置,而鸭嘴型喷孔附近区域的脱硝剂喷射较少;当所述鸭嘴型喷孔的流体入口面积为所述鸭嘴型喷孔的流体出口面积的3~5倍时,脱硝剂喷射出后能够更均匀地喷射到蓄热室中。

6、上述脱硝管,所述盲孔为直线盲孔且与所述轴向脱硝剂通道垂直。

7、上述脱硝管,所述鸭嘴型喷孔的流体入口在同一个水平面上沿所述盲孔圆周方向延伸,所述鸭嘴型喷孔的流体出口在同一个水平面上沿所述喷嘴外圆周方向延伸。此时鸭嘴型喷孔喷出的脱硝剂流体为平面。

8、上述脱硝管,所述鸭嘴型喷孔的流体入口沿所述盲孔圆周方向上的下凸上凹u型曲线延伸,所述鸭嘴型喷孔的流体出口沿所述喷嘴外圆周方向上的下凸上凹u型曲线延伸。此时鸭嘴型喷孔喷出的脱硝剂流体为下凸上凹的u型面。

9、上述脱硝管,所述鸭嘴型喷孔的流体入口沿所述盲孔圆周方向上的上凸下凹反u型曲线延伸,所述鸭嘴型喷孔的流体出口沿所述喷嘴外圆周方向上的上凸下凹反u型曲线延伸。此时鸭嘴型喷孔喷出的脱硝剂流体为上凸下凹的反u型面。

10、当鸭嘴型喷孔喷出的脱硝剂流体为平面时,喷射出脱硝剂分布的均匀性要好于鸭嘴型喷孔喷出的脱硝剂流体为u型面和反u型面时;这主要是因为:在出口面积相同的情况下,如果流体出口的宽度相同,则有效长度越长,脱硝效果越好;而当喷出的流体横截面呈“u型”时,相对于流体横截面呈直线型而言,其有效长度更短,因此脱硝效果会差一些;另外,对于“u型面”和“反u型面”两种情况进行对比,当鸭嘴型喷孔喷出的脱硝剂流体的u型面的最低处与反u型面的最高处在同一水平面上时,由于“u型面”流体自鸭嘴型喷孔流体出口端喷出的瞬间至蓄热室底部的距离相对于“反u型面”流体至蓄热室底部的距离更长,因此,“u型面”流体自鸭嘴型喷孔流体出口端喷出后,在达到蓄热室底部之前,具有更大的扩散空间,更有利于脱硝剂在蓄热室中扩散。

11、上述脱硝管,自所述鸭嘴型喷孔的流体入口至所述鸭嘴型喷孔的流体出口的喷孔通道由流体上导向面、流体下导向面、第一侧导向面和第二侧导向面围成,邻近所述鸭嘴型喷孔的流体出口处的所述流体上导向面和所述流体下导向面均为自流体出口至流体入口向上的上升斜面【即斜面自流体出口向流体入口方向向上倾斜】。由于在鸭嘴型喷孔的流体出口处存在一个向流体入口方向向上倾斜的上升斜面,可以使得蓄热室中的烟尘在落到鸭嘴型喷孔出口时无法在重力作用下进入鸭嘴型喷孔中,从而避免鸭嘴型喷孔出现堵孔、死孔的现象。

12、上述脱硝管,所述鸭嘴型喷孔喷出流体的横截面为直线。

13、上述脱硝管,所述轴向脱硝剂通道的内径自所述脱硝管本体的流体入口端至所述脱硝管本体的盲端逐渐变大;自所述脱硝管本体的流体入口端至所述脱硝管本体的盲端,所述脱硝管本体上的相邻两个所述喷嘴的间距逐渐减小。由于轴向脱硝剂通道的一端为脱硝剂入口端,另一端为盲端,且蓄热室的宽度通常为十几米,且脱硝剂在经喷嘴的鸭嘴型喷孔喷出时经历了两次变向,导致喷嘴处压力损失较大,传递给轴向脱硝剂通道内流体向前流动的阻力就较大,所以要轴向脱硝剂通道内径逐渐变大,有利于提高脱硝管本体末端的脱硝剂供给量,使得各喷嘴喷射出的脱硝剂的量比较接近。通过改变轴向脱硝剂通道的内径以及脱硝管本体上喷嘴的间距,使得距离轴向脱硝剂通道脱硝剂入口端越远的距离处,轴向脱硝剂通道内径越大,且喷嘴分布的越密集,可以保证喷嘴喷射出的脱硝剂沿脱硝管的流体方向分布的更均匀,从而有利于提高脱硝效率。另外,脱硝剂在脱硝管内气化会在一定程度上阻碍脱硝液在脱硝管内的流动,脱硝管的内径自流体入口端至末端逐渐加粗、喷头量逐渐增多,更有利于脱硝剂顺利到达脱硝管末端,实现脱硝液在脱硝管内分布较为均匀,缩小各喷头喷出气体量的差异。

14、本实用新型的技术方案取得了如下有益的技术效果:

15、本实用新型通过对脱硝管本体上安装的喷嘴的结构进行改进,经喷嘴上的喷孔设计为鸭嘴型喷孔,并控制鸭嘴型喷孔的流体入口面积为所述鸭嘴型喷孔的流体出口面积的3~5倍、控制鸭嘴型喷孔喷出的脱硝剂流体为平面、在鸭嘴型喷孔的流体出口处设置上升斜面,同时控制轴向脱硝剂通道的内径自所述脱硝管本体的流体入口端至所述脱硝管本体的盲端逐渐变大以及所述脱硝管本体上的相邻两个所述喷嘴的间距逐渐减小,不仅能够同时提高脱硝剂在蓄热室中沿脱硝管流体平行方向和流体垂直方向上喷射的均匀性,而且能够避免鸭嘴型喷孔出现堵孔、死孔的现象,显著提高了蓄热室的脱硝效率。

- 还没有人留言评论。精彩留言会获得点赞!