一种沉降罐设备的制作方法

本技术涉及化工物料沉降处理工艺配套器材,特别涉及一种沉降罐设备。

背景技术:

1、乙烯选择性四聚制1-辛烯是新型工艺技术,生产得到的1-辛烯在纯度、产率及选择性上远高于传统的齐聚法和费托合成法,全球仅sasol公司实现了工业化生产。截至2022年,中国本土暂没有工业化的1-辛烯生产装置,产品全部依赖进口。

2、制约乙烯选择性四聚法工业化的难点之一在于四聚反应过程中,除了生成低碳数的液态烃类产物外,不可避免的会生成一定量的高分子量的乙烯聚合物,加之四聚反应温度相对较低(通常小于70℃),这些聚合物不能溶解于溶剂和液态烃类产物中,只能在其中溶胀。对于连续式工艺,不溶解的乙烯聚合物随着反应会不断产生,严重影响物料输送和分离系统传热。同时由于聚合物溶胀后,体积大、有弹性、附着强,使用过滤器会很快将滤芯/滤袋堵塞,形成的压缩滤饼无间隙,滤液无法通过,使用在线反冲洗过滤方式很难将附着的聚合物从滤芯上反冲下来,而人工拆卸清理过滤器,一方面劳动强度大,另一方面存在较大安全隐患。

3、针对连续式乙烯四聚反应存在的上述特点,需要一种适用于高压、连续系统的设备,既能实现固液的分离,又保证液体物料的持续输出,这对于连续乙烯四聚工业化实施具有重要的现实意义。

技术实现思路

1、本实用新型的目的是提供一种沉降罐设备,该沉降罐设备能够实现固液分离,并能够保证液体物料的持续输出。

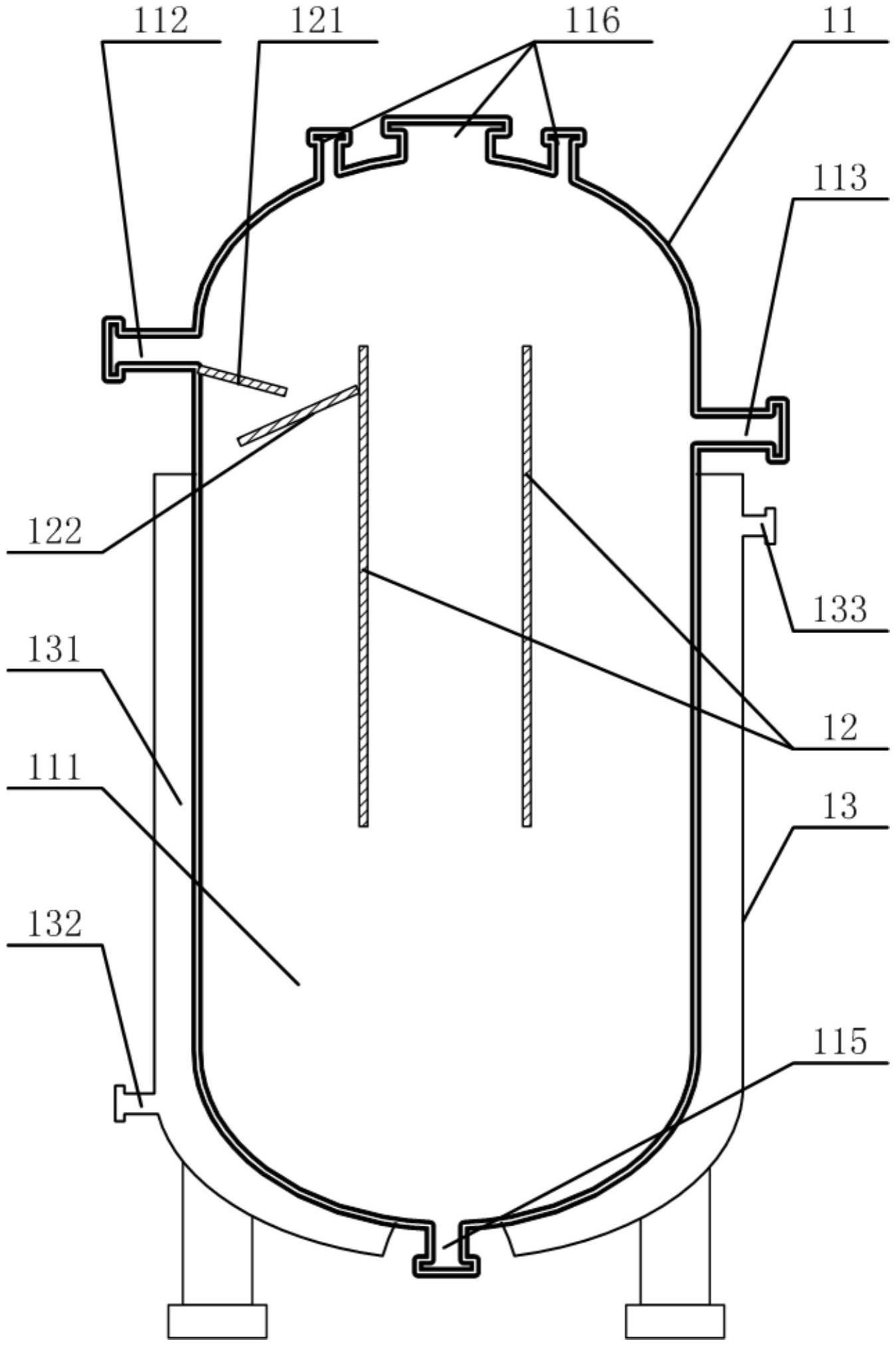

2、为解决上述技术问题,本实用新型提供一种沉降罐设备,包括竖直布置的主罐体,所述主罐体的内部具有沉降腔,所述主罐体的外部套设有降温装置,所述主罐体的上部侧壁上分别开设有与所述沉降腔连通的进料口和出料口;

3、所述进料口沿竖直方向高于所述出料口,以垂直于所述主罐体轴线的平面为投影面,则所述进料口的轴线在该投影面上的投影与所述出料口的轴线在该投影面上的投影共线。

4、优选地,所述主罐体的侧壁上开设有若干与所述沉降腔连通的取样口,各所述取样口沿竖直方向依次排布,所述主罐体的底部开闭设置有与所述沉降腔连通的排料口。

5、优选地,以垂直于所述主罐体轴线的平面为投影面,各所述取样口的轴线在该投影面上的投影共线,且所述取样口的轴线在该投影面上的投影与所述进料口的轴线在该投影面上的投影垂直。

6、优选地,各所述取样口沿竖直方向交替设置于所述主罐体的两侧。

7、优选地,所述沉降腔内设置有若干沿竖直方向延展的缓冲隔板,所述缓冲隔板分别与所述进料口及所述出料口沿水平方向对位配合,所述隔板的主延展面与所述进料口的轴线垂直,且各所述隔板沿所述进料口的轴向平行布置并间隙配合。

8、优选地,所述进料口的内端底部沿朝向所述主罐体轴线的方向凸出设置有上游引流板,以所述进料口的轴线所在的水平面为基准面,则所述上游引流板的上表面与所述基准面的间距,自所述上游引流板与所述进料口相连的一端至远离所述进料口的一端递增。

9、优选地,与所述进料口距离最近的所述缓冲隔板为基准隔板,所述基准隔板上朝向所述进料口所在一侧的外壁上倾斜设置有下游引流板,所述下游引流板的上表面不高于所述上游引流板,且所述下游引流板的上表面与所述上游引流板的末端沿竖直方向对位配合;

10、以所述进料口的轴线所在的水平面为基准面,则所述下游引流板的上表面与所述基准面的间距,自所述下游引流板与所述基准隔板相连的一端至远离所述基准隔板的一端递增。

11、优选地,所述上游引流板的上表面及所述下游引流板的上表面均为中部低于两侧边沿部的凹形弧面。

12、优选地,所述降温装置包括套设于所述主罐体外部的夹套,所述夹套的内壁与所述主罐体的中部外壁和底部外壁之间间隙配合,以形成容纳冷却介质的冷却腔,所述夹套上分别开设有供冷却介质通入所述冷却腔的介质入口、供冷却介质排出所述冷却腔的介质出口,所述介质出口沿竖直方向高于所述介质出口。

13、优选地,所述主罐体的顶部开设有与所述沉降腔连通的若干辅助安装口,各所述辅助安装口上对应设置有气相平衡线、排空阀、氮气阀、温度传感器、压力传感器中的至少一种。

14、相对上述背景技术,本实用新型所提供的沉降罐设备,其工作运行过程中,以乙烯选择性四聚制1-辛烯工艺中的应用为例,通过进料口向沉降腔中持续通入四聚反应液,四聚反应液稳定连续地汇入沉降腔中进行沉降,处于沉降腔中的反应液保持静置状态,与此同时,降温装置通过主罐体与位于沉降腔中的反应液持续进行热交换,以便对静置于沉降腔中的四聚反应液进行稳定温控,使四聚反应液的温度保持在25℃,以此保证聚合物的充分析出。在此过程中,四聚反应液中的不溶聚合物聚集成团并沉降在沉降腔的底部,而静置于沉降腔中的四聚反应液的上层则为清液,这些位于上层的清液通过溢流的方式经由出料口持续流出,以便通入下游作业设备或工位处。所述沉降罐设备的整个作业过程中平稳连贯,能够对反应液进行持续的静置沉降处理,实现固液分离,并稳定输出反应后的清液,保证整个工艺过程中的稳定连续进行和物料持续供给。

15、在本实用新型的另一优选方案中,所述主罐体的侧壁上开设有若干与所述沉降腔连通的取样口,各所述取样口沿竖直方向依次排布,所述主罐体的底部开闭设置有与所述沉降腔连通的排料口。设备中的反应液进行连续沉降作业过程中,可以通过各取样口处进行取样,以便监测沉降腔中的聚合物沉降情况,从而及时将沉降腔底部沉降的聚合物浆液通过底部的排料口排出到位于沉降罐设备外部的分离过滤单元等相关处理设备处,以便单独进行分离回收,以此避免这些沉降后的聚合物浆液对所述沉降罐设备的连续工作运行产生不利影响,保证沉降作业的连续稳定进行。

技术特征:

1.一种沉降罐设备,其特征在于,包括竖直布置的主罐体,所述主罐体的内部具有沉降腔,所述主罐体的外部套设有降温装置,所述主罐体的上部侧壁上分别开设有与所述沉降腔连通的进料口和出料口;

2.如权利要求1所述的沉降罐设备,其特征在于,所述主罐体的侧壁上开设有若干与所述沉降腔连通的取样口,各所述取样口沿竖直方向依次排布,所述主罐体的底部开闭设置有与所述沉降腔连通的排料口。

3.如权利要求2所述的沉降罐设备,其特征在于,以垂直于所述主罐体轴线的平面为投影面,各所述取样口的轴线在该投影面上的投影共线,且所述取样口的轴线在该投影面上的投影与所述进料口的轴线在该投影面上的投影垂直。

4.如权利要求3所述的沉降罐设备,其特征在于,各所述取样口沿竖直方向交替设置于所述主罐体的两侧。

5.如权利要求1所述的沉降罐设备,其特征在于,所述沉降腔内设置有若干沿竖直方向延展的缓冲隔板,所述缓冲隔板分别与所述进料口及所述出料口沿水平方向对位配合,所述隔板的主延展面与所述进料口的轴线垂直,且各所述隔板沿所述进料口的轴向平行布置并间隙配合。

6.如权利要求5所述的沉降罐设备,其特征在于,所述进料口的内端底部沿朝向所述主罐体轴线的方向凸出设置有上游引流板,以所述进料口的轴线所在的水平面为基准面,则所述上游引流板的上表面与所述基准面的间距,自所述上游引流板与所述进料口相连的一端至远离所述进料口的一端递增。

7.如权利要求6所述的沉降罐设备,其特征在于,与所述进料口距离最近的所述缓冲隔板为基准隔板,所述基准隔板上朝向所述进料口所在一侧的外壁上倾斜设置有下游引流板,所述下游引流板的上表面不高于所述上游引流板,且所述下游引流板的上表面与所述上游引流板的末端沿竖直方向对位配合;

8.如权利要求7所述的沉降罐设备,其特征在于,所述上游引流板的上表面及所述下游引流板的上表面均为中部低于两侧边沿部的凹形弧面。

9.如权利要求1所述的沉降罐设备,其特征在于,所述降温装置包括套设于所述主罐体外部的夹套,所述夹套的内壁与所述主罐体的中部外壁和底部外壁之间间隙配合,以形成容纳冷却介质的冷却腔,所述夹套上分别开设有供冷却介质通入所述冷却腔的介质入口、供冷却介质排出所述冷却腔的介质出口,所述介质出口沿竖直方向高于所述介质出口。

10.如权利要求1所述的沉降罐设备,其特征在于,所述主罐体的顶部开设有与所述沉降腔连通的若干辅助安装口,各所述辅助安装口上对应设置有气相平衡线、排空阀、氮气阀、温度传感器、压力传感器中的至少一种。

技术总结

本技术公开了一种沉降罐设备,包括竖直布置的主罐体,所述主罐体的内部具有沉降腔,所述主罐体的外部套设有降温装置,所述主罐体的上部侧壁上分别开设有与所述沉降腔连通的进料口和出料口;所述进料口沿竖直方向高于所述出料口,以垂直于所述主罐体轴线的平面为投影面,则所述进料口的轴线在该投影面上的投影与所述出料口的轴线在该投影面上的投影共线。该沉降罐设备能够实现固液分离,并能够保证液体物料的持续输出。

技术研发人员:吕希林,刘鹏,冯其龙,岳瑞英,张蒙,卫旭光,张晓阳,栾波,王耀伟

受保护的技术使用者:山东京博石油化工有限公司

技术研发日:20230104

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!