一种制药混合装置的制作方法

本技术涉及制药混合,尤其涉及一种制药混合装置。

背景技术:

1、制药混合,是指将不同成分的药粉按照合适的比例和配方进行混合搅拌,以制成所需成分的药粉;通过将药粉加入制药混合装置的容器中,并向容器内加入结合剂,药粉和结合剂在圆筒形容器内由底部混合桨经过高速充分混合后,成湿润软材,然后由高速粉碎桨切割成均匀形状,以制得特定成分的药品。

2、现有的制药混合装置包括机架以及固定设置于机架的料锅,料锅内部设有第一搅拌桨以及用于驱使第一搅拌桨转动的第一驱动电机,第一搅拌桨同轴转动设置于料锅内部;料锅的内侧壁还设有第二搅拌桨以及用于驱使第二搅拌桨转动的第二驱动电机,第二搅拌桨转动连接于料锅并位于第一搅拌桨上方,且第二搅拌桨的轴线方向与料锅的轴线方向相互垂直设置。通过将按比例配置好的药粉放置于料锅中,第一搅拌桨的高速转动可以对药粉进行混合,同时驱使药粉向靠近料锅内侧壁的方向移动;而第二搅拌桨的高速转动可以带动料锅内底壁的药粉翻腾,起到提高药粉搅拌均匀性的作用。

3、然而,第二搅拌桨带动药粉翻腾后该部分药粉仍堆积于料锅的内侧壁,导致料锅内部侧壁位置的药粉其混合效果好,而料锅中部位置的药粉其混合效果不佳,仍存在药粉混合不均的缺点,有待改进。

技术实现思路

1、为了提高药粉混合的均匀性,本技术提供了一种制药混合装置。

2、本技术提供的一种制药混合装置采用如下技术方案:

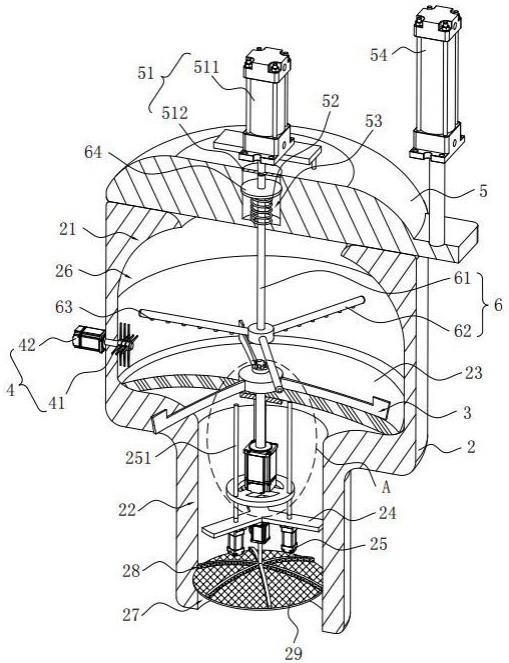

3、一种制药混合装置,包括机架以及固定架设于机架的料锅,料锅内部设有用于搅拌药粉的搅拌机构和用于使药粉翻腾的翻腾机构,翻腾机构位于搅拌机构上方;料锅的内周壁设有引导部,引导部位于第二搅拌桨上方,且引导部的内径由引导部靠近第二搅拌桨的一侧向远离第二搅拌桨的一侧逐渐减小。

4、通过采用上述的技术方案,本技术通过在翻腾机构的上方设置引导部,药粉受到翻腾机构的高速搅动而向上翻腾时能够沿着引导部落于料锅的中部位置,而原先中部位置的药粉在搅拌机构的离心力作用下能够补充至侧壁位置,进而使料锅内部各位置的药粉混合充分,提高混合的均匀性,确保所制得的药物质量良好。

5、可选的,搅拌机构包括转动设置于料锅内部的第一搅拌桨以及用于驱使第一搅拌桨转动的第一驱动部件,第一搅拌桨与料锅之间同轴设置;翻腾机构包括设置于料锅内侧壁的第二搅拌桨以及用于驱使第二搅拌桨转动的第二驱动部件,第二搅拌桨转动连接于料锅,第一搅拌桨的轴线方向与第二搅拌桨的轴线方向垂直设置。

6、通过采用上述技术方案,通过第一驱动部件驱使第一搅拌桨高速转动,可以对药粉进行混合,同时驱使药粉向靠近料锅内侧壁的方向移动;而通过第二驱动部件驱使第二搅拌桨高速转动,可以带动料锅内底壁的药粉翻腾,起到提高药粉搅拌均匀性的作用。

7、可选的,料锅顶部设有封盖和加液管,加液管包括转动设置于封盖的导流部以及固定于导流部远离封盖一端的喷洒部,喷洒部间隔布设有多个压力喷嘴;喷洒部与第一搅拌桨常态下间隔设置,且封盖设有用于推动喷洒部靠近第一搅拌桨的推移机构;喷洒部与第一搅拌桨之间设有插配结构,用于使喷洒部与第一搅拌桨周向联动设置。

8、通过采用上述的技术方案,加液管的设置用于在药粉充分混合之后向料锅内部添加结合剂,结合剂通过软管加入导流部后流动进入喷洒部,并可以经由压力喷嘴喷出,结合剂与药粉相混合后以便于湿软的药粉凝结形成球状颗粒。另外,在前期药粉充分搅拌混合的过程中,通过迫使推移机构动作以带动喷洒部向靠近第一搅拌桨的方向移动,第一搅拌桨与喷洒部之间能够通过插配结构周向联动,使得第一驱动部件的转动能够带动第一搅拌桨与喷洒部一起转动,喷洒部转动过程中能够将经由引导部转移至料锅中部位置的药粉充分打散,进一步提高药粉混合搅拌的均匀性。

9、可选的,插配结构包括连接键和与之插接适配的花键槽,连接键固定于第一搅拌桨或喷洒部,花键槽对应设置于喷洒部或第一搅拌桨。

10、通过采用上述的技术方案,当推移机构动作以驱使喷洒部靠近于第一搅拌桨后,连接键最终能够插设于花键槽内部,从而使喷洒部跟随第一搅拌桨一起转动。

11、可选的,推移机构包括固定架设于封盖顶部的第一活动部件以及连接于第一活动部件活动端的推板,推板远离第一活动部件的一侧抵靠于导流部。

12、通过采用上述的技术方案,通过第一活动部件的活动端向外伸出以推动推板移动,可以迫使喷洒部靠近第一搅拌桨并通过插配结构实现喷洒部与第一搅拌桨之间的周向联动;由于导流部与推板之间为相互抵接关系,有利于使加液管跟随第一搅拌桨顺利转动。

13、可选的,导流部与封盖之间设有复位弹簧,复位弹簧用于迫使加液管向远离第一搅拌桨的方向移动。

14、通过采用上述的技术方案,通过设置复位弹簧使其始终产生作用于加液管的弹性力,能够迫使加液管向远离第一搅拌桨的方向移动,以便于使加液管和第一搅拌桨保持分离状态,进而在将结合剂加入料锅时可以使喷洒部保持相对稳定,降低由于喷洒部转动将湿软药粉打散而对药粉成粒质量所造成的影响。

15、可选的,料锅的内周壁设有窄口部,窄口部位于第一搅拌桨下方,且窄口部贯通至料锅外侧;料锅内部设有分隔板,窄口部内侧固定架设有安装架,安装架与分隔板之间连接有用于驱使分隔板封堵或打开窄口部的第二活动部件;第一搅拌桨穿设于分隔板并与分隔板转动设置,第一驱动部件固定架设于分隔板下方。

16、通过采用上述的技术方案,本技术的第二活动部件驱使分隔板封堵于窄口部时,药粉能够在料锅内顺利搅拌混合;当药粉和结合剂充分混合制成药粉颗粒后,通过控制第二活动部件动作以驱使分隔板打开窄口部,分隔板与料窄口部之间可以形成供药粉颗粒通过的通道,使得药粉颗粒在重力作用下能够方便、快速地排出料锅。

17、可选的,第一搅拌桨的外周侧固定有两个限位块,两个限位块分别抵贴于分隔板的两相对侧。

18、通过采用上述的技术方案,通过设置两个限位块分别抵贴于分隔板的两相对侧,能够提高第一搅拌桨与分隔板之间的密封性,降低搅拌时药粉粉末经由第一搅拌桨与分隔板之间的间隙进入窄口部的情况。

19、可选的,限位块靠近分隔板的侧面设有光滑层。

20、通过采用上述的技术方案,光滑层的设置能够减小限位块与分隔板之间的摩擦阻力,有利于分隔板与限位块之间保持良好的转动顺畅性。

21、可选的,料锅内部通过分隔板分隔形成混合室与排料室,排料室位于混合室下方;排料室内部设有粉碎机构,粉碎机构下方设置有筛网,筛网具有多个筛孔。

22、通过采用上述的技术方案,通过第二活动部件迫使分隔板向上移动以开启排料室,湿软的球状颗粒在重力作用下能够自动进入排料室,通过粉碎机构高速粉碎切割成细致、均匀的颗粒后,经由筛网的筛孔排出排料室,能够进一步提高制得的药粉颗粒的均匀性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过设置引导部,药粉受到翻腾机构的高速搅动而向上翻腾时能够沿着引导部落于料锅的中部位置,而中部位置的药粉在第一搅拌桨的离心力作用下能够补充至侧壁位置,有利于使料锅内部各位置的药粉混合充分;

25、2.通过设置推移机构以带动喷洒部向靠近第一搅拌桨的方向移动,第一搅拌桨与喷洒部之间能够通过插配结构周向联动,从而在药粉翻腾时将经由引导部转移至料锅中部位置的药粉充分打散,进一步提高药粉混合搅拌的均匀性;

26、3.通过设置第二活动部件以带动分隔板向上移动,分隔板与料锅内部之间可以形成供药粉颗粒通过的通道,使得药粉颗粒在重力作用下能够方便、快速地排出料锅。

- 还没有人留言评论。精彩留言会获得点赞!