一种烟气净化控制系统的制作方法

本技术涉及烟气净化技术的领域,尤其是涉及一种烟气净化控制系统。

背景技术:

1、燃烧电厂排放的废弃物对环境存在危害的污染物很多,其中硫氧化物(主要是s02和很少量的s03)和氮氧化物(nox)排放量最大、对环境的影响最直接、最严重,也是目前最受重视的是能造成大面积酸雨危害的气体污染物。

2、目前,烟气脱硫是降低燃煤电厂硫氧化物排放比较经济和有效的手段。烟气脱硫工艺主要通过脱硫剂对烟气进行脱硫,脱硫剂包括石灰石、石灰等。烟气脱硫工艺通常包括湿法脱硫和干法脱硫,干法脱硫为喷入炉膛的caco3高温煅烧分解成cao,与烟气中的so2发生反应,生成硫酸钙;湿法脱硫为或的浆液作脱硫剂,在吸收塔内对so2烟气喷淋洗涤,使烟气中的so2反应生成caso3和caso4。

3、干法脱硫和湿法脱硫对烟气脱硫后均会产生大量的固体废弃物,由于对从这些固体废弃物回收脱硫剂的难度很大且回收率较低,通常对固体废弃物采用抛弃堆放等处理方式。这些固体废弃物存在渗入地下,对地下水造成污染的情况;且固定废弃物大多为粉状,存在扬尘而对空气造成污染的情况。

技术实现思路

1、为了减少烟气脱硫净化过程中产生的废弃物,本技术提供一种烟气净化控制系统。

2、本技术提供的一种烟气净化控制系统采用如下的技术方案:

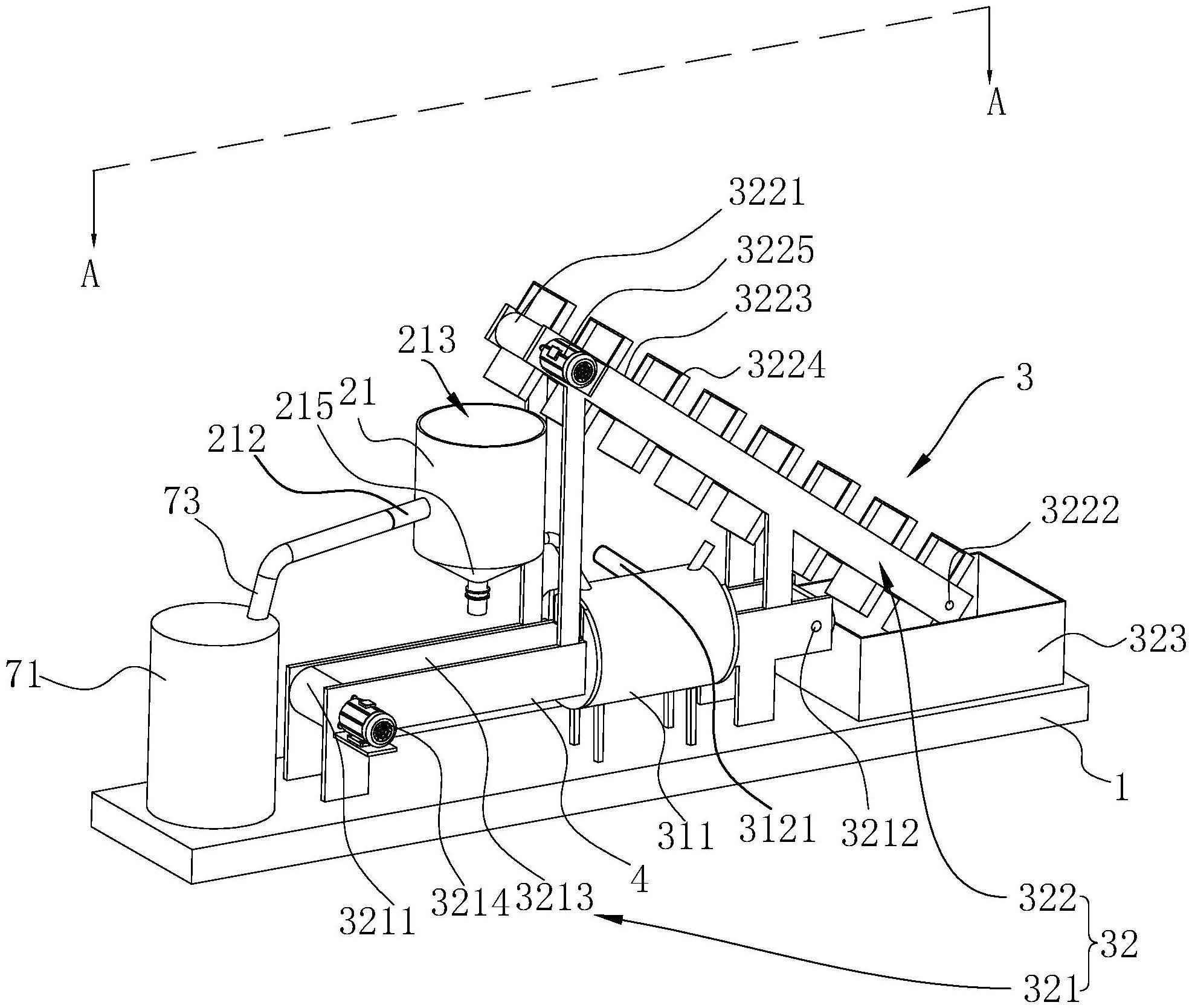

3、一种烟气净化控制系统,包括机架和设置于机架的活性炭净化装置,所述活性炭净化装置包括净化仓和填放于净化仓的活性炭,所述净化仓设置有进气管和出气管;所述净化仓的下侧壁开设有出料口,所述净化仓的上侧壁开设有进料口,所述出料口边沿设置有出料阀;所述机架设置有循环机构,所述回生机构包括设置于机架的回生组件和传送组件,所述回生组件包括加热筒和设置于加热筒的回收件,所述传送组件的接收端位于出料口下方,所述传送组件的送达端位于进料口上方,所述传送组件穿设于加热筒,所述回收件用于对加热件内的硫氧化物化合物气体进行排出回收。

4、通过采用上述技术方案,将燃烧产生的烟气通过进气管通入净化仓内,烟气通过活性炭后从出气管排出。由于活性炭是-种具有优异吸附和解吸性能的含碳物质,且活性炭孔隙结构优良,比表面积大,吸附其他物质的容量大,能够对烟气中的硫氧化物和氮氧化物进行吸收去除,以对烟气进行净化。同时由于活性炭具有催化作用,活性炭既能使硫氧化物和氮氧化物在其孔隙内集聚,还能在一定温度下将硫氧化物和氮氧化物解吸出来,并保持碳及其基团的反应能力,使活性炭得到再生。打开出料阀,净化仓内吸附了较多硫氧化物和氮氧化物的活性炭进入传送组件的接收端,传送组件带着活性炭经过加热筒,活性炭内集聚的硫氧化物和氮氧化物解吸出来,并通过回收件将硫氧化物和氮氧化物气体进行排出回收。经回生后的活性炭再经传送组件送至进料口以重新加入净化仓内。活性炭对烟气内的硫氧化物和氮氧化物进行吸收后再解吸,活性炭可重复利用,以减小烟气脱硫净化过程中产生的废弃物,减小烟气脱硫净化过程对环境的污染。

5、可选的,所述传送组件包括第一传送件、第二传送件和转料箱,所述第二传送件包括第一主动轮、第一从动轮、同时外套于第一主动轮和第一从动轮的第一传送带和设置于机架的第一电机,所述第一主动轮和第一从动轮均转动连接于机架,所述第一电机的输出端固定连接于第一主动轮,所述第一传送带穿设于加热筒,所述第一传送带位于净化仓下方,且所述净化仓的出料口位于第一传送带的竖向投影内,所述转料箱设置于第一传送带的传送路径的终端处;所述第二传送件的接收端位于转料箱内,所述第二传送件用于将转料箱内的活性炭传送至净化仓内。

6、通过采用上述技术方案,打开出料阀,第一传送带对净化仓内的活性炭进行接收。第一电机驱动主动轮转动,主动轮和从动轮带动第一传送带朝向转料箱运转,期间第一传送带上的活性炭经过加热筒,使得活性炭在高温下进行解吸。第一传送带继续运转以将解吸后的活性炭运送并倾倒至转料箱内。再通过第二传送件将转料箱内的活性炭重新传送至净化仓内,以对下一批烟气进行净化。

7、可选的,所述第一传送带沿其长度方向的两侧分别设置有挡料板,两个所述挡料板均设置于机架两个所述挡料板均穿设于加热筒。

8、通过采用上述技术方案,两个挡料板对第一传送带的两侧边沿进行遮挡,以减小第一传送带上堆放的活性炭过多而从第一传送带上滚落的可能性。

9、可选的,所述第二传送件包括第二主动轮、第二从动轮、第二传送带、多个固定连接于第二传送带的传送斗和设置于机架的第二电机,所述第一主动轮和第一从动轮均转动连接于机架,所述第二传送带同时外套于第二主动轮和第二从动轮,所述第二传送带呈倾斜设置,多个所述传送斗沿第二传送带间隔设置,所述第二电机的输出端固定连接于第二主动轮,所述第二传送带的一端位于进料口上方,所述第二传送带的另一端位于转料箱内。

10、通过采用上述技术方案,启动第二电机,第二电机驱动主动轮转动,以带动第二传送带运转,第二传送带上的传送斗移动至转料箱内,传送斗自动装载转料箱内的活性炭,再由第二传送带传送至净化仓的进料口上方进行倾倒;倾倒完成后的传送斗再次移动至转料斗内进行下一次装载。

11、可选的,所述回收件包括回收管道和设置于回收管道内的抽气风机,所述回收管道固定连接并连通于加热筒。

12、通过采用上述技术方案,开启抽气风机,将加热筒内产生的硫氧化物和氮氧化物气体抽入回收管道内,并排放至制酸设备进行回收利用。

13、可选的,所述加热筒两端的开口边沿固定连接有隔热板,所述隔热板开设有通过口,所述通过口的边沿开设有适应口,所述适应口的边沿固定连接有多个隔热条。

14、通过采用上述技术方案,隔热板对加热筒内热量的扩散进行阻碍,以减小加热筒内热量的流失;隔热板还可对活性碳内解吸处的硫氧化物和氮氧化物气体的逸散进行限制,以减小对周围环境的影响。同时,多个隔热条在对加热筒两端开口进行遮挡的同时,使得第一传送带以及第一传送带上的活性碳能够进出加热筒。

15、可选的,所述机架设置有热回收件,所述热回收件包括导热管道和隔热管道,所述隔热管道固定连接于导热管道,所述导热管道穿设于加热筒内,所述导热管道同时固定连接于进气管的边沿。

16、通过采用上述技术方案,由于燃烧产生的烟气刚通入净化系统时温度为180~190℃,将高温的烟气通过隔热管道传输,以减小烟气热量的散失。烟气到达导热管道内即位于加热筒内时,烟气的热量扩散至加热筒内,以提高加热筒内的温度,能够降低加热筒升温所需的耗能,以节约能源,提升环保性。

17、可选的,所述机架设置有消石灰喷淋装置,所述消石灰喷淋装置包括喷淋箱和多个设置于喷淋箱的喷淋头,所述喷淋箱连通设置于净化仓的出气口。

18、通过采用上述技术方案,由于消石灰在其温度较低时对硫氧化物气体的反应活性很高,经热量扩散后,且经过净化仓的的烟气温度大幅度降低。将烟气通入喷淋箱内,并对烟气喷淋消石灰,进一步净化烟气中的硫氧化物,以提升对烟气的净化效果。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.活性炭对烟气内的硫氧化物和氮氧化物进行吸收后再解吸,活性炭可重复利用,以减小烟气脱硫净化过程中产生的废弃物,减小烟气脱硫净化过程对环境的污染;

21、2.烟气到达导热管道内即位于加热筒内时,烟气的热量扩散至加热筒内,以提高加热筒内的温度,能够降低加热筒升温所需的耗能,以节约能源,提升环保性;

22、3.经过净化仓的的烟气温度大幅度降低,将烟气通入喷淋箱内,并对烟气喷淋消石灰,进一步净化烟气中的硫氧化物,以提升对烟气的净化效果。

- 还没有人留言评论。精彩留言会获得点赞!