宽适应温度等温绝热反应器的制作方法

本技术涉及化工反应器,特别地涉及一种宽适应温度等温绝热反应器。

背景技术:

1、随着人类社会的持续发展,对能源特别是对洁净高效液体燃料的需求越来越紧迫。现有技术中通常采用煤、天然气、焦炉气、各种尾气为原料制取合成气,然后再由合成气合成液体燃料和化工产品。合成气制液体燃料,是指合成气合成汽油、柴油、石蜡。合成气制低碳烯烃,是指由合成气、甲醇、二甲醚制乙烯、丙烯及丁烯等低碳烯烃。合成气制含氧化合物,是指合成气制低碳醇、甲醇系列、甲醛系列、醋酸系列等系列产品。这些合成反应都是在催化剂作用下反应生成的,都是强放热反应,而催化剂需要特定的压力和温度范围,须有效移走反应热。现有技术中用于合成的反应器有:列管式固定床反应器,流化床反应器、浆态床反应器。

2、为了获取高转化率和满足日益大型化的需求,反应器串联换热器,水冷反应器串气冷反应器,固定床反应器、流化床反应器、浆态床反应器的相互串联应用,不仅造成工艺流程复杂、占地面积大、投资高、操作难度大,而且在催化剂使用中后期,由于催化剂的失活反应减缓,反应负荷向后面串联的设备转移,从而转变了串联设备内催化剂的运行情况,使催化剂的活性没能有效发挥,缩短了催化剂使用寿命。

3、为此,发明一种宽适应温度等温绝热反应器。

技术实现思路

1、本实用新型提供一种宽适应温度等温绝热反应器,扩大反应器操作温度区间,使用范围广、结构简单、方便安装和操作。

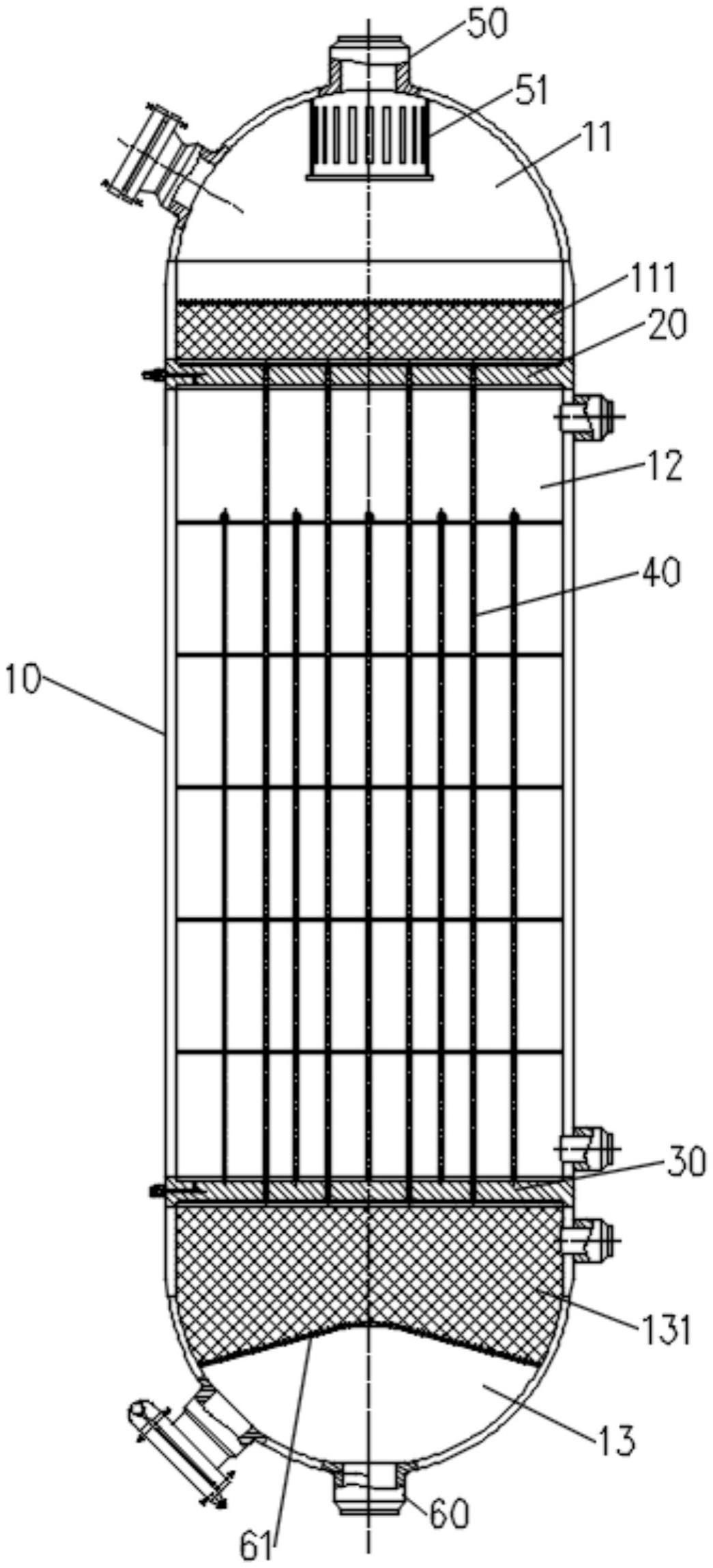

2、本实用新型提供一种宽适应温度等温绝热反应器,包括壳体,所述壳体的内部具有第一腔体和第二腔体,所述第二腔体内部具有换热通道,所述换热通道的一端与所述第一腔体相互连通、另一端贯穿所述第二腔体,所述第一腔体内设置第一催化剂层,所述换热通道内填充有第二催化剂,进入到所述第一腔体内的流体与所述第一催化剂层反应后沿所述换热通道移动并且与所述第二催化剂反应,所述第二腔体内填充有能够与所述换热通道进行热交换的换热介质,以维持所述换热通道处于预设温度范围。

3、在一个实施方式中,所述壳体内部还具有位于所述第二腔体远离所述第一腔体一侧的第三腔体,所述第三腔体内设置有第三催化剂层,所述换热通道的两端连通所述第一腔体与所述第三腔体。通过本实施方式,在换热管的两端分别设置有第一腔体和第三腔体,能够对流体实现多级反应,在第一腔体和第三腔体进行绝热反应,在第二腔体内进行等温反应,提高适用范围。

4、在一个实施方式中,所述壳体内部设置有第一隔板和第二隔板,通过所述第一隔板和所述第二隔板将所述壳体内部分隔为沿同一方向排列的所述第一腔体、所述第二腔体和所述第三腔体。通过本实施方式,保持第一腔体、第二腔体和第三腔体的相对独立,避免出现热交换,便于控制温度精度。

5、在一个实施方式中,所述隔板采用隔热材质制成。

6、在一个实施方式中,所述第三腔体上设置有出气管,所述第三腔体内设置有气体收集器,所述气体收集器罩设在所述出气管的外围,所述第三催化剂层位于所述气体收集器远离所述出气管的一侧。通过本实施方式,使第三腔体内的气体能够集中排出;对第三催化剂层起到隔离作用,对气体和催化剂进行分离,避免催化剂跟随气体从第三腔体排出。

7、在一个实施方式中,所述气体收集器的外形呈圆锥形。通过本实施方式,气体收集器还能够对第三催化剂层起到支撑作用,通过设置圆锥形,提高气体收集器中部的承重能力,避免中部发生塌陷,提高对第三催化剂层支撑的稳定性。

8、在一个实施方式中,所述出气管还连接有回流管,所述回流管与所述第一腔体相互连通,以使所述第三腔体内的部分流体能够回流到所述第一腔体。通过本实施方式,使第三腔体内部的高温气体能够回流到第一腔体内,提高第一腔体内的气体温度升高速度。

9、在一个实施方式中,所述第一腔体上设置有进气管,所述第一腔体内部设置有与所述进气管连通的气体分布器。通过本实施方式,使从进气管进入到第一腔体内部的气体能够在第一催化剂层均匀分布,提高催化剂的利用效率。

10、在一个实施方式中,所述气体分布器能够覆盖到所述第一催化剂层上,用于对所述第一催化剂层起限位作用。通过本实施方式,气体分布器兼顾压栅的作用,对第一催化剂起到限位作用。

11、在一个实施方式中,所述换热通道包括多个换热管。通过本实施方式,换热管相互之间间隔均匀地分布,保证其能够对第一腔体内的气体进行均匀引导。

12、上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本实用新型的目的。

13、本实用新型提供的一种宽适应温度等温绝热反应器,与现有技术相比,至少具备有以下有益效果:

14、第一腔体内的第一催化剂层与原料气体发生放热的合成反应,放出的热量致使气体升温到容置于换热通道内的催化剂最佳使用温度范围内,第一腔体内升温后的气体进入到换热通道内,并沿换热通道内移动的过程中与第二催化剂发生放热的合成反应,此时放出的热量被第二腔体内换热介质吸收,使换热通道的温度维持在预设的温度方位内,保证换热通道内的气体始终处于最佳的反应温度,提高反应效率。

技术特征:

1.一种宽适应温度等温绝热反应器,其特征在于,包括壳体,所述壳体的内部具有第一腔体和第二腔体,所述第二腔体内部具有换热通道,所述换热通道的一端与所述第一腔体相互连通、另一端贯穿所述第二腔体,所述第一腔体内设置第一催化剂层,所述换热通道内填充有第二催化剂,进入到所述第一腔体内的流体与所述第一催化剂层反应后,沿所述换热通道移动并且与所述第二催化剂反应,所述第二腔体内填充有能够与所述换热通道进行热交换的换热介质,以维持所述换热通道处于预设温度范围。

2.根据权利要求1所述的宽适应温度等温绝热反应器,其特征在于,所述壳体内部还具有位于所述第二腔体远离所述第一腔体一侧的第三腔体,所述第三腔体内设置有第三催化剂层,所述换热通道的两端连通所述第一腔体与所述第三腔体。

3.根据权利要求2所述的宽适应温度等温绝热反应器,其特征在于,所述壳体内部设置有第一隔板和第二隔板,通过所述第一隔板和所述第二隔板将所述壳体内部分隔为沿同一方向排列的所述第一腔体、所述第二腔体和所述第三腔体。

4.根据权利要求3所述的宽适应温度等温绝热反应器,其特征在于,所述隔板采用隔热材质制成。

5.根据权利要求2-4中任一项所述的宽适应温度等温绝热反应器,其特征在于,所述第三腔体上设置有出气管,所述第三腔体内设置有气体收集器,所述气体收集器罩设在所述出气管的外围,所述第三催化剂层位于所述气体收集器远离所述出气管的一侧。

6.根据权利要求5所述的宽适应温度等温绝热反应器,其特征在于,所述气体收集器的外形呈圆锥形。

7.根据权利要求5所述的宽适应温度等温绝热反应器,其特征在于,所述出气管还连接有回流管,所述回流管与所述第一腔体相互连通,以使所述第三腔体内的部分流体能够回流到所述第一腔体。

8.根据权利要求1-4中任一项所述的宽适应温度等温绝热反应器,其特征在于,所述第一腔体上设置有进气管,所述第一腔体内部设置有与所述进气管连通的气体分布器。

9.根据权利要求8所述的宽适应温度等温绝热反应器,其特征在于,所述气体分布器能够覆盖到所述第一催化剂层上,用于对所述第一催化剂层起限位作用。

10.根据权利要求1-4中任一项所述的宽适应温度等温绝热反应器,其特征在于,所述换热通道包括多个换热管。

技术总结

本技术涉及一种宽适应温度等温绝热反应器,涉及化工反应器技术领域。本技术的宽适应温度等温绝热反应器,包括壳体,壳体的内部具有第一腔体和第二腔体,第二腔体内部具有换热通道,换热通道的一端与第一腔体相互连通、另一端贯穿第二腔体,第一腔体内设置第一催化剂层,换热通道内填充有第二催化剂,进入到第一腔体内的流体与第一催化剂层反应后沿换热通道移动并且与第二催化剂反应,第二腔体内填充有能够与换热通道进行热交换的换热介质,以维持换热通道处于预设温度范围。扩大反应器操作温度区间,使用范围广、结构简单、方便安装和操作。

技术研发人员:韩振飞,崔金栋,顾英,费名俭,刘玉英,陈金锋

受保护的技术使用者:中石化宁波工程有限公司

技术研发日:20230605

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!