一种尾气络合处理及气水分离一体化装置的制作方法

本技术涉及材料生产,尤其是涉及一种尾气络合处理及气水分离一体化装置。

背景技术:

1、在现有氟化工艺体系中,络合槽是尾气处理系统中最后一道工序,尾气进入络合槽内。现有络合剂有硝酸铝、氢氧化钠、碳酸钠等。氢氧化钠为强碱性,极易腐蚀设备及管路;而碳酸钠试剂会导致络合槽板结严重。一般情况下,尾气处理时利用硝酸铝溶液吸收尾气中的少量氟气,络合微量的氟化物和氟化氢,处理后的尾气再通过喷射泵排出,达到尾气排放要求。但由于喷射泵气速高,排出的气体含有大量水汽,而水汽内含有的微量物料、al(no3)3、[alf](no3)2等物质极易堵塞喷射泵,并对手套箱及其它设备造成腐蚀。

2、因此亟需一种能处理尾气中水汽问题的装置。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术氟化工艺中络合槽排出尾气含有大量水汽造成的易堵塞喷射泵并易腐蚀手套箱及其它设备的缺点而提供一种尾气络合处理及气水分离一体化装置。

2、本实用新型的目的可以通过以下技术方案来实现:

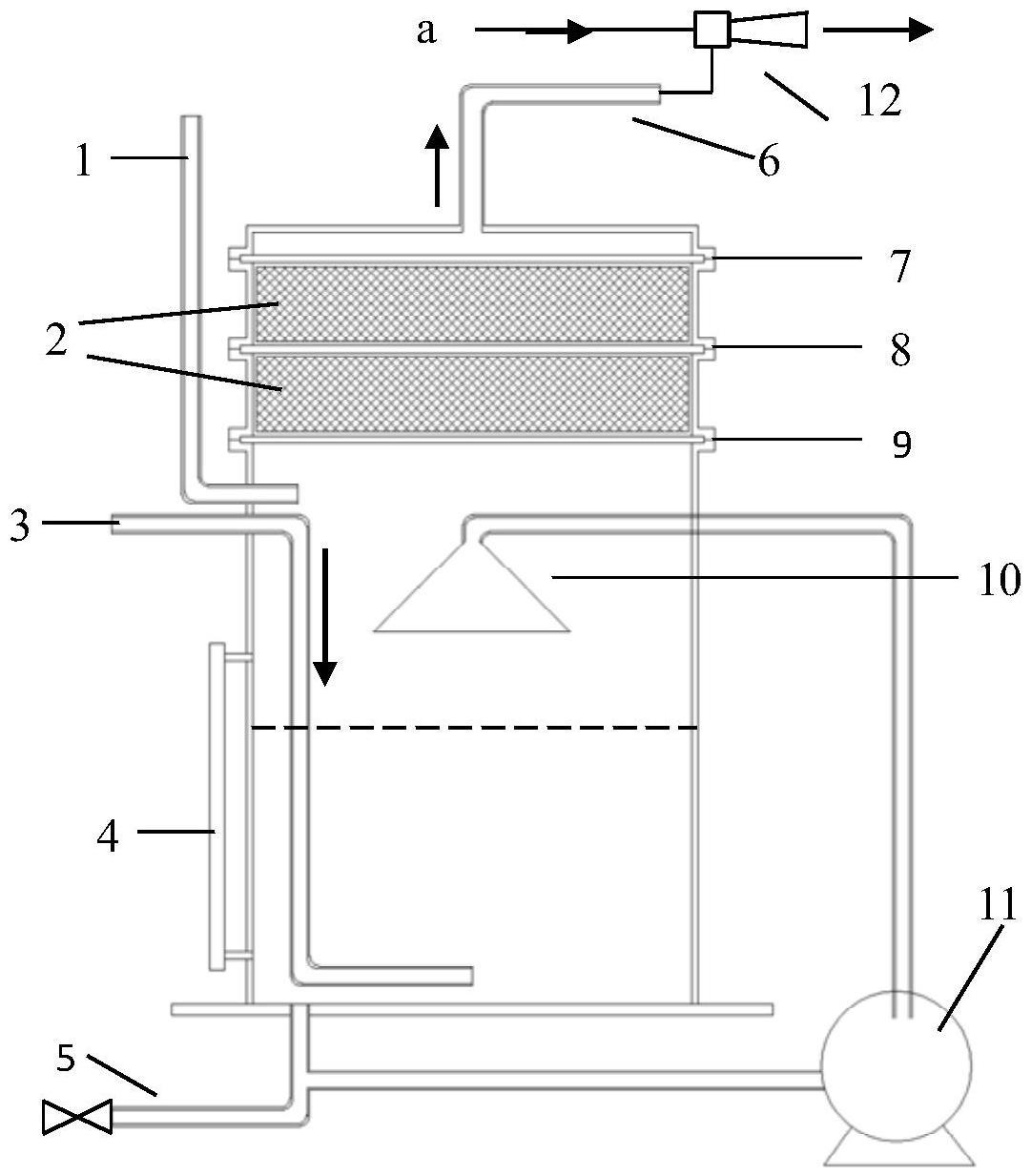

3、本实用新型的技术方案为提供一种尾气络合处理及气水分离一体化装置,包括自下而上设置的尾气络合处理系统和尾气水汽处理系统,

4、所述尾气络合处理系统包括络合槽、与所述络合槽连接的加液管、进气管以及排液管、与所述排液管连接的喷淋器,

5、所述尾气水汽处理系统包括与所述络合槽上下贯通的分离槽、设于所述分离槽上的若干个不同目数的孔板、设于相邻所述孔板之间并用于吸附水汽的丝网、与所述孔板连接的尾气排气管以及与所述尾气排气管连接的喷射泵。

6、进一步地,所述喷淋器的入口端处还设有用于提供动力的循环泵,所述循环泵将所述络合槽内的络合液通过所述喷淋器再次喷淋到所述络合槽内,将少数未被络合彻底的尾气再次络合吸收。

7、更进一步地,所述循环泵为磁力泵。

8、进一步地,所述尾气络合处理系统还包括设于所述络合槽外壁的液位计,所述液位计的最低限高于所述进气管的出口高度,所述液位计的最高限低于所述喷淋器的喷淋口高度。一方面保证了所述进气管出口始终浸没在络合液内,使得从所述进气管出口出的尾气与络合液充分接触;另一方面,保证了所述喷淋器的喷淋有效性,从而实时监测所述络合槽内液位情况。

9、更进一步地,所述络合槽内络合液的容量为所述液位计上液位数值范围的1/3~2/3。

10、进一步地,所述进气管为弯折结构,包括连成一体的第一弯折部、第二弯折部和第三弯折部,所述第一弯折部与所述第三弯折部呈平行,所述第三弯折部的出口位于所述络合槽的底部,所述第三弯折部的出口还低于所述加液管和所述喷淋器的出口。使得尾气能从较高的位置进入络合槽的底部,一方面避免尾气在未络合的情况下进入上方的孔板从而导致孔板的堵塞,另一方面便于与络合液充分接触。

11、进一步地,所述加液管、进气管、排液管以及尾气排气管的端口处均设有阀门。

12、进一步地,所述孔板包括自下而上依次设置为从小目数到大目数的孔板。由于水汽直径范围在5~10μm,通过自小而大目数的孔板逐级过滤尾气中的水汽。

13、更进一步地,所述孔板自下而上依次为1000目孔板、1500目孔板、2500目孔板。

14、进一步地,所述尾气络合处理系统和尾气水汽处理系统中的各部件均通过快拆式法兰连接,用于实现快速拆卸和更换,提高检维修效率。

15、与现有技术相比,本实用新型具有如下有益效果:

16、本实用新型为尾气络合处理及气水分离一体化装置,大大提高了尾气排放的标准,也使得喷射泵疏通频次大大降低,由原先1天3~5次降至4~7天1次;也减少了络合液的消耗量,由原每月添加1次变为每一个半月添加1次;同时也避免了对齐配套设备如手套箱等的腐蚀,改善了手套箱环境;此外也极大地提高了检维修效率。

技术特征:

1.一种尾气络合处理及气水分离一体化装置,其特征在于,包括自下而上设置的尾气络合处理系统和尾气水汽处理系统,

2.根据权利要求1所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述喷淋器(10)的入口端处还设有用于提供动力的循环泵(11)。

3.根据权利要求2所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述循环泵(11)为磁力泵。

4.根据权利要求1所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述尾气络合处理系统还包括设于所述络合槽外壁的液位计(4),所述液位计(4)的最低限高于所述进气管(3)的出口高度,所述液位计(4)的最高限低于所述喷淋器(10)的喷淋口高度。

5.根据权利要求4所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述络合槽内络合液的容量为所述液位计(4)上液位数值范围的1/3~2/3。

6.根据权利要求1所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述进气管(3)为弯折结构,包括连成一体的第一弯折部、第二弯折部和第三弯折部,所述第一弯折部与所述第三弯折部呈平行,所述第三弯折部的出口位于所述络合槽的底部,所述第三弯折部的出口还低于所述加液管(1)和所述喷淋器(10)的出口。

7.根据权利要求1所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述加液管(1)、进气管(3)、排液管(5)以及尾气排气管(6)的端口处均设有阀门。

8.根据权利要求1所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述孔板包括自下而上依次设置为从小目数到大目数的孔板。

9.根据权利要求8所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述孔板自下而上依次为1000目孔板(9)、1500目孔板(8)、2500目孔板(7)。

10.根据权利要求1所述的一种尾气络合处理及气水分离一体化装置,其特征在于,所述尾气络合处理系统和尾气水汽处理系统中的各部件均通过快拆式法兰连接。

技术总结

本技术涉及一种尾气络合处理及气水分离一体化装置,包括自下而上设置的尾气络合处理系统和尾气水汽处理系统,所述尾气络合处理系统包括络合槽、与所述络合槽连接的加液管、进气管以及排液管、与所述排液管连接的喷淋器,所述尾气水汽处理系统包括与所述络合槽上下贯通的分离槽、设于所述分离槽上的若干个不同目数的孔板、设于相邻所述孔板之间并用于吸附水汽的丝网、与所述孔板连接的尾气排气管以及与所述尾气排气管连接的喷射泵。与现有技术相比,本技术大大提高了尾气排放的标准,也使得喷射泵疏通频次大大降低,也减少了络合液消耗量,同时也避免了对齐配套设备如手套箱等的腐蚀,改善了手套箱环境,也极大地提高了检维修效率。

技术研发人员:潘红兵,韩建章,仲金川,赵玉德,王文辉,郝卫鸣

受保护的技术使用者:中核四0四有限公司

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!