一种带自动清淤的水平旋激式湿式除尘器的制作方法

本技术涉及湿式除尘器,具体讲是指一种带自动清淤的水平旋激式湿式除尘器。

背景技术:

1、湿式除尘器作为环保除尘领域的一种常用设备,专门用于分离那些不能或难以用干式系统处理的各种粉尘。它是使含尘气体与液体一般为水密切接触,利用水滴和颗粒的惯性碰撞或者利用水和粉尘的充分混合作用及其他作用捕集颗粒或使颗粒增大或留于固定容器内达到水和粉尘分离效果的装置。

2、湿式除尘器可广泛运用于几乎所有的工业领域。然而一般的湿式除尘器在使用过程中,特别是含尘气流进入湿式除尘器时,由于水滴和颗粒的惯性碰撞不充分,水滴与含尘气体的接触不全面,不充分,不彻底,造成捕集效果不理想;或其他作用捕集颗粒,充分捕集沉降后的粉尘,含有大量的水份,呈现湿淤泥形态。一般情况下,大部分的湿淤泥块容易沉降,只有极少部分呈现散状的小块的轻质淤泥块,不容易沉降。湿淤泥如果不妥善处理,会污染水体和土壤,造成对环境的危害。

3、传统的湿式除尘器,往往直接通过设备底部的排污管或排淤管,将淤泥块直接排入周边废水管网中或是排灰沟中,造成周边排污管网或是排灰沟中湿淤泥大量堆积,湿淤泥长久堆积不处理,会源源不断的渗漏出脏废水,造成区域内污水废水横流,排污管网流通阻塞,大量湿淤泥在沟渠中堆积沉淀,沟渠内水流流通不畅,且容易造成周边环境二次污染,极大的影响了周边的生态环境,污染水体,破化土壤环境,毁坏绿化;且随意堆放的散状凌乱的湿淤泥不利于后续转运、处理和回收再利用,也不利用就地纳入工艺流程,这常常让使用方非常头疼,也在一定程度上限制了湿式除尘器的更大程度地使用,影响到工厂正常工艺的流转,从而造成巨大影响和生态环境的破坏。

4、有鉴于此,考虑湿式除尘器在运行过程中,如何捕集沉降后的粉尘或是淤泥也是目前湿式除尘器在研发过程中亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本实用新型的目的在于提供一种带自动清淤的水平旋激式湿式除尘器,以解决现有技术中的湿式除尘器对含尘气体中的粉尘颗粒捕集效果不理想以及沉降后的粉尘与淤泥直接排放到环境中造成二次污染的技术问题。

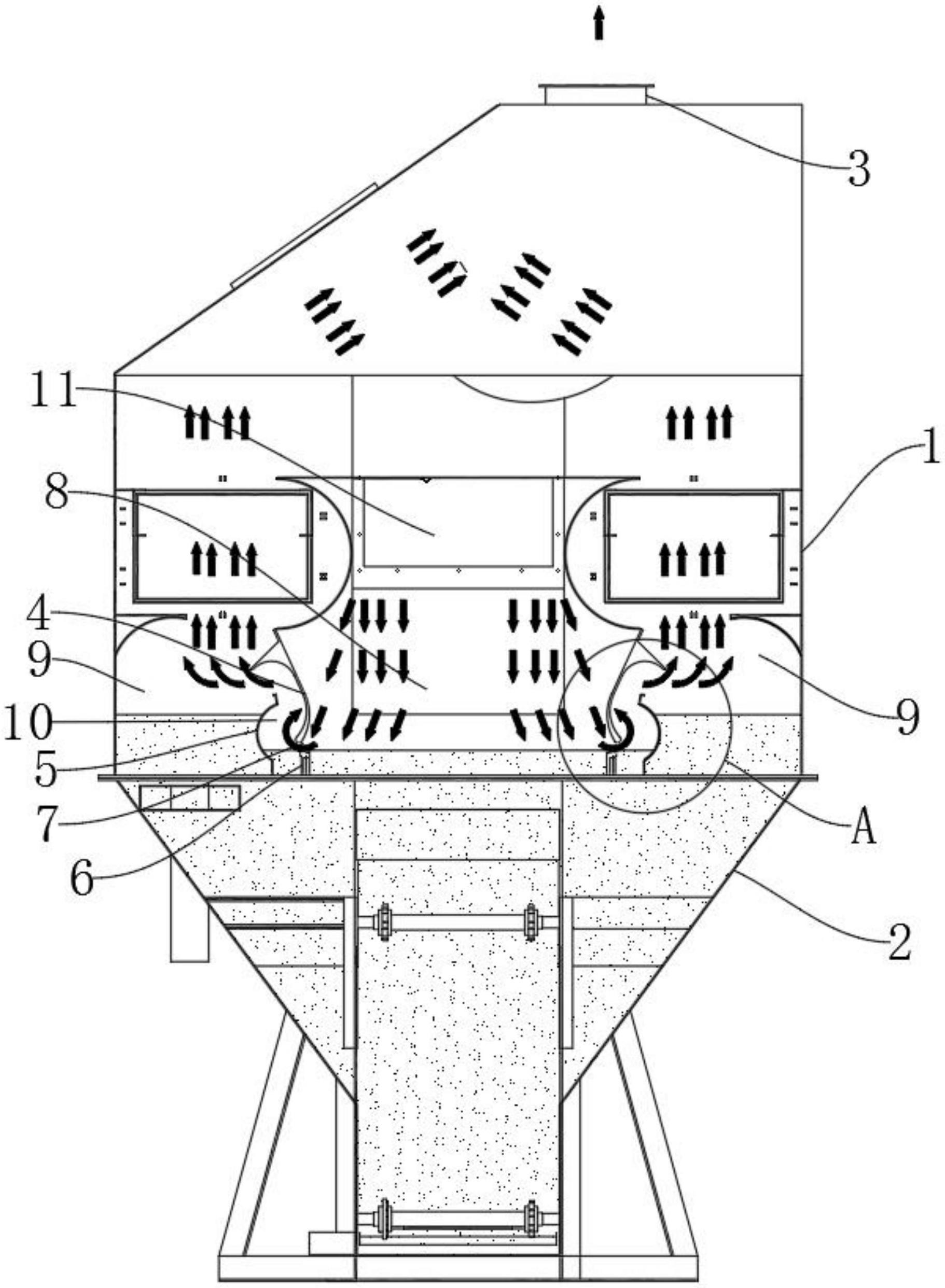

2、为解决上述技术问题,本实用新型提供了一种带自动清淤的水平旋激式湿式除尘器,包括上主体、下主体、负压离心风机、叶轮片、挡板和导流板,上主体连接在下主体上端且上主体内腔与下主体内腔连通,上主体内连接有叶轮片和导流板,叶轮片位于导流板上方且叶轮片下端与导流板上端之间形成喉口,叶轮片与导流板将上主体内腔分为通过喉口连通的第一隔仓和第二隔仓,挡板连接上主体并位于第二隔仓内,挡板上端高于叶轮片下端且挡板下端低于叶轮片下端,挡板与叶轮片之间形成通道,第一隔仓与设置在上主体上的设备进风口连通,上主体上连接有与第二隔仓连通的负压离心风机,下主体上设有清淤循环水槽,下主体上还连接有用于清理沉降在清淤循环水槽内的淤泥状物质的自动清淤装置。

3、采用上述结构后,本实用新型一种带自动清淤的水平旋激式湿式除尘器具有以下优点:上主体内的初始液位介于叶轮片和导流板之间,使得空气刚好能够从通道通过的程度,含尘气体从设备进风口进入,在第一隔仓与第二隔仓压差的作用下,上主体内的液位发生变化,含尘气体在经过喉口时急剧加速,加速状态的水流与气流形成旋激式的湍流水幕,气流在喉口处快速通过,气流与液体的相对运动使得含尘气体中的灰尘与水滴充分混合集聚,通过通道中的水增加了灰尘与水之间的相互作用,从而提高了收尘效率,并且通过负压离心风机使得第一隔仓与第二隔仓之间产生足够的压差,由于各种作用力的作用,含尘气体中的灰尘颗粒和湿式除尘器洗涤液滴,即水滴表面不断接触混合,液滴不断捕获污染物形成淤泥状的物质沉降到清淤循环水槽中,通过自动清淤装置对淤泥状物质做统一处理,将其清理至指定的淤泥容器中,避免直接排放造成对环境的二次污染。

4、作为改进,叶轮片和挡板均为弧形并使得通道呈s型;采用此种结构,气流在s型通道内的方向快速改变,结合离心力的作用,使得含尘气体中的灰尘穿过湍流水幕时被永久捕捉,进一步提高了收尘效率。

5、作为改进,挡板和导流板均连接在上主体底端。

6、作为改进,自动清淤装置包括电机、传动轴、链条、淤泥刮板和若干链轮,电机连接上主体或下主体,若干链轮转动连接在下主体上,链条绕接在若干链轮上且淤泥刮板连接链条,电机通过传动轴连接其中一个链轮并驱动链轮转动,淤泥刮板与清淤循环水槽相抵并用于刮去清淤循环水槽上的淤泥状物质;采用此种结构,通过转动的链轮带动链条转动,实现淤泥刮板的循环运动,从而实现对清淤循环水槽内的淤泥状物质的集中处理。

7、作为改进,清淤循环水槽斜向上设置且清淤循环水槽上端露出在水面之上,通过电机、链轮和链条使得淤泥刮板在清淤循环水槽上自下而上刮去淤泥状物质;采用此种结构,倾斜设置的清淤循环水槽可将物料堆积降到最低程度,并且能够确保淤泥状物质在排出时有效脱水,清洗水得以保留,补水耗水降到最低。

8、作为改进,本实用新型还包括自动补水装置和溢流箱,溢流箱连接在上主体上并与上主体内腔连通,自动补水装置连通溢流箱;采用此种结构,通过自动补水装置和溢流箱对湿式除尘器中的水进行补充。

9、作为改进,溢流箱上连接有用于控制上主体内液位高度的液位控制装置;采用此种结构,确保将上主体内的液位控制在空气刚好得以从通道通过的程度。

10、作为改进,上主体上设有若干检修窗,上主体上且位于设备进风口处的侧壁上设有进风口观察口;采用此种结构,便于观察湿式除尘器的工作状态。

技术特征:

1.一种带自动清淤的水平旋激式湿式除尘器,其特征在于,包括上主体(1)、下主体(2)、负压离心风机(3)、叶轮片(4)、挡板(5)和导流板(6),所述上主体(1)连接在所述下主体(2)上端且所述上主体(1)内腔与所述下主体(2)内腔连通,所述上主体(1)内连接有所述叶轮片(4)和所述导流板(6),所述叶轮片(4)位于所述导流板(6)上方且所述叶轮片(4)下端与所述导流板(6)上端之间形成喉口(7),所述叶轮片(4)与所述导流板(6)将所述上主体(1)内腔分为通过所述喉口(7)连通的第一隔仓(8)和第二隔仓(9),所述挡板(5)连接所述上主体(1)并位于所述第二隔仓(9)内,所述挡板(5)上端高于所述叶轮片(4)下端且所述挡板(5)下端低于所述叶轮片(4)下端,所述挡板(5)与所述叶轮片(4)之间形成通道(10),所述第一隔仓(8)与设置在所述上主体(1)上的设备进风口(11)连通,所述上主体(1)上连接有与所述第二隔仓(9)连通的所述负压离心风机(3),所述下主体(2)上设有清淤循环水槽(12),所述下主体(2)上还连接有用于清理沉降在所述清淤循环水槽(12)内的淤泥状物质的自动清淤装置(13)。

2.根据权利要求1所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,所述叶轮片(4)和所述挡板(5)均为弧形并使得所述通道(10)呈s型。

3.根据权利要求1所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,所述挡板(5)和所述导流板(6)均连接在所述上主体(1)底端。

4.根据权利要求1所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,所述自动清淤装置(13)包括电机(131)、传动轴(132)、链条(133)、淤泥刮板(134)和若干链轮(135),所述电机(131)连接所述上主体(1)或所述下主体(2),若干所述链轮(135)转动连接在所述下主体(2)上,所述链条(133)绕接在若干所述链轮(135)上且所述淤泥刮板(134)连接所述链条(133),所述电机(131)通过所述传动轴(132)连接其中一个所述链轮(135)并驱动所述链轮(135)转动,所述淤泥刮板(134)与所述清淤循环水槽(12)相抵并用于刮去所述清淤循环水槽(12)上的淤泥状物质。

5.根据权利要求4所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,所述清淤循环水槽(12)斜向上设置且所述清淤循环水槽(12)上端露出在水面之上,通过所述电机(131)、所述链轮(135)和所述链条(133)使得所述淤泥刮板(134)在所述清淤循环水槽(12)上自下而上刮去淤泥状物质。

6.根据权利要求1所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,还包括自动补水装置(14)和溢流箱(15),所述溢流箱(15)连接在所述上主体(1)上并与所述上主体(1)内腔连通,所述自动补水装置(14)连通所述溢流箱(15)。

7.根据权利要求6所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,所述溢流箱(15)上连接有用于控制所述上主体(1)内液位高度的液位控制装置(16)。

8.根据权利要求1所述的一种带自动清淤的水平旋激式湿式除尘器,其特征在于,所述上主体(1)上设有若干检修窗(17),所述上主体(1)上且位于所述设备进风口(11)处的侧壁上设有进风口观察口(18)。

技术总结

本技术涉及一种带自动清淤的水平旋激式湿式除尘器,包括上主体、下主体、负压离心风机、叶轮片、挡板和导流板,上主体内连接有叶轮片和导流板,叶轮片位于导流板上方且叶轮片下端与导流板上端之间形成喉口,叶轮片与导流板将上主体内腔分为通过喉口连通的第一隔仓和第二隔仓,挡板连接上主体并位于第二隔仓内,挡板与叶轮片之间形成通道,第一隔仓与设置在上主体上的设备进风口连通,上主体上连接有与第二隔仓连通的负压离心风机,下主体上设有清淤循环水槽,下主体上还连接有自动清淤装置;以解决现有技术中的湿式除尘器对含尘气体中的粉尘颗粒捕集效果不理想以及沉降后的粉尘与淤泥直接排放到环境中造成二次污染的技术问题。

技术研发人员:周先达,张国定,程俊达

受保护的技术使用者:宁波天秦自动化设备有限公司

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!