一种乙、丙氧基化反应系统的制作方法

本技术涉及乙/丙氧基化反应系统,特别是涉及一种乙、丙氧基化反应系统。

背景技术:

1、现有技术中,乙/丙氧基化反应:环氧乙/丙烷与脂肪醇、脂肪酸、烷基酚、脂肪胺、烷基酰胺等化合物发生的亲核加成反应统称为乙氧基化反应。它是一类非常剧烈的放热化学反应,具有相当的危险性。因此在工业生产中必须严格实施对反应激烈程度的控制,同时采取有效的撤热手段。反应的机理如下:a、醇醚的乙氧基化:roh+nch2ch2o—ro(ch2ch2o)nh+q,b、烷基酚醚的乙氧基化:rc2h4oh+nch2ch2o—rc2h4o(ch2ch2o)nh+q;具体的乙氧基化反应形式有:a)釜式搅拌反应器,b)喷雾式接触反应器;根据产品品种、链增长比和规模大小的不同,可以分为第一代、第二代、第三代反应系统,第四代反应器系统没有得到推广。而釜式搅拌反应器由于设备简陋,自动化程度低,产品质量差,而且搅拌轴不可避免地存在密封件的磨损而可能引起火花,导致安全性能不高,所以慢慢提出市场。

2、传统乙氧基化反应的工艺描述;1)起始剂制备(原料和催化剂);起始剂预反应和脱水,在氮气的保护下,起始剂泵送入反应器,并加入催化剂。2)反应;系统抽真空,冲氮置换1-3次;确保系统中氧含量小于10ppm以下。3)启用外循环,起始剂升温脱水;4)滴加环乙反应;5)熟化。环乙加料结束后,仍有少量环氧乙烷存在于反应器的气相和物料中,需要进行熟化操作,反应物料继续循环约30分钟,直到环乙完全反应。熟化程度由反应器的压力来确定,当反应器的残余压力不变时,熟化结束。6)冷却、中和、脱气;反应结束后冷却到90度以下,加入中和剂中和,并将反应器中剩余气体排到尾气处理单元。

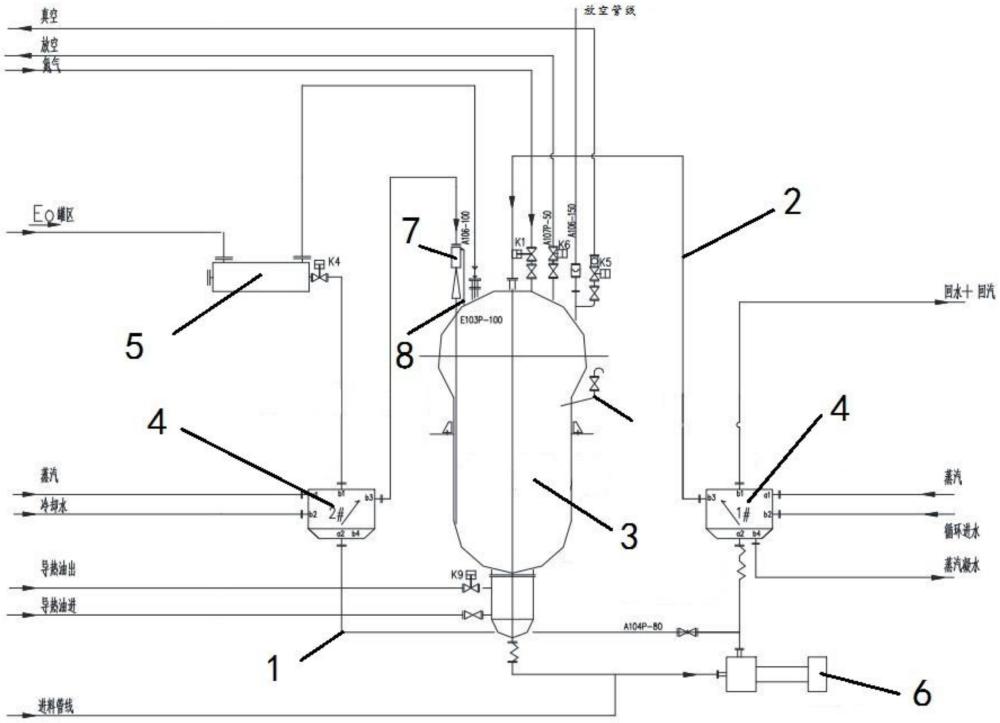

3、传统单外循环乙/丙氧基化反应系统的示意图如图1所示,其缺点在于:1)刚开始需要大的循环量,必须确保最少的起始剂的量所以加成反应的增长比不能有效地放大增加。2)需要经过至少8次循环才能把环氧乙烷反应完成99.9%以上,反应效率低3)因为反应效率低的问题,反应釜的容积不能有效地做大,a)产能相对较小,b)管路中未反应的eo含量高,是严重的不安全因素,一旦泵泄漏,法兰连接处泄漏,后果不堪设想。c)因为反应效率地问题,残留的环氧乙烷排放空到尾气处理系统,造成环保的难题。

4、传统双外循环乙/丙氧基化反应系统中,传统的双循环组合式外循环反应器采用两个卧室罐连通如图2所示,或者采用一个卧式罐加立式反应组合如图3所示,用两台离心泵分别打循环分两路进入两个反应釜(卧式加卧式,立式加卧式),目的是增加反应的量,提高反应效率。这种反应器的主要特征是:(1)采用一种半间歇操作模式(原料起始剂和催化剂一次性加入到反应器中,规定量的反应物eo则连续加入;(2)反应热的移出通过外部换热器完成,反应温度控制准确;(3)反应器的顶部为气相,底部为液相;(4)反应器底部的液体混合物通过外循环进入反应器顶部,经过喷嘴后雾化成细小液滴(分散相)向eo气相(连续相)扩散,确保很高的气液接触面积;(5)反应器中充入一定的惰性保护气氮气,以防止eo爆炸和抑制其分解。

5、但是,传统的双循环组合式的外循环的反应系统的缺点:1)两个反应器的组合虽然提升了单位时间反应的量,但是反应效能没有得到提高;2)同样需要经过至少8次循环,才能把环氧乙烷反应完成99%以上,反应时间长,反应效率低,安全性能相对低;3):a)产能相对较小,b)管路中未反应的eo含量高,是严重的不安全因素,一旦泵泄漏,法兰连接处泄漏,后果不堪设想,c)因为反应效率地问题,残留的环氧乙烷排放空到尾气处理系统,造成环保的难题。因为组合的原因;4)因为卧式罐的设置,反应器的形状不合理,内部没有抛光,导致洗釜非常困难,反应不充分,废水量大,废气量大,不环保;5)采用2个泵和两个循环回路,设备投资成本加大。

技术实现思路

1、本实用新型的目的是提供一种乙、丙氧基化反应系统,以解决上述现有技术存在的问题,在初始滴加环氧乙烷或环氧丙烷的过程中,利用第一循环管路对少量的起始剂及催化剂等进行循环,在环氧乙烷或环氧丙烷的流量加大后,利用第二循环管路增加对起始剂及催化剂等的循环量,有效的增加了整个加成反应的增长比。

2、为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种乙、丙氧基化反应系统,包括反应釜,所述反应釜包括依次连通的第一反应腔和第二反应腔,所述第一反应腔内设有若干相连通的匀料管,所述匀料管呈环形结构且沿其周向等间隔设有若干第一喷嘴,各所述第一喷嘴均朝向所述第一反应腔的中心处,所述第一反应腔的外侧设置有进料腔,所述进料腔上设置有若干沿其周向等间隔分布的出料管,所述出料管穿过所述第一反应腔,并朝向所述第一反应腔的中心设置,且所述进料腔连通有供料机构,所述供料机构上设有泵送物料的供料泵,所述第二反应腔位于所述第一反应腔的下方,所述第二反应腔底端设置有出料口;

3、所述出料口连通有位于所述反应釜外侧的第一循环管路和第二循环管路,第一循环管路和第二循环管路上均连通有屏蔽泵,且两者的流量比为1:2,所述第一循环管路的出口伸入所述第二反应腔中,所述第二循环管路的出口穿过所述第一反应腔并与所述匀料管相连通,所述第一循环管路和所述第二循环管路上均配套有对其内部物料换热的第一换热器。

4、优选的,所述出料口连通有所述屏蔽泵,所述第一循环管路和所述第二循环管路并联在所述屏蔽泵的出口处。

5、优选的,所述第一换热器为旋板式换热器。

6、优选的,所述第一循环管路的出口连通有喷射管,所述喷射管的出口端自上而下穿过所述第一反应腔并伸入所述第二反应腔中,所述第一循环管路及所述喷射管之间设有将所述进料腔内剩余物料吸入所述喷射管内的文丘里管。

7、优选的,所述第一循环管路和第二循环管路的入口端均设有第一阀门。

8、优选的,所述出料口与所述屏蔽泵之间连通有连接管,所述连接管连通有起始剂供给管路,所述起始剂供给管路的出口端设有第二阀门。

9、优选的,所述出料口连通有集料腔,所述集料腔径向截面自上而下逐渐减小,所述连接管连通在所述集料腔的底端。

10、优选的,所述匀料管包括经向管和至少一个纬向管,所述经向管与各所述纬向管连通,且所述经向管与所述纬向管垂直,所述经向管与所述第一管路连通,各所述第一喷嘴均设置在所述纬向管上。

11、优选的,所述出料管的出口端连通有第二喷嘴。

12、优选的,所述供料机构设有与所述供料泵相连通的供料管,所述供料管上还配套有对其内部物料进行换热的第二换热器。

13、本实用新型相对于现有技术取得了以下技术效果:

14、第一,通过在反应釜外侧设置均与出料口相连通的第一循环管路和第二循环管路,且两者的流量比为1:2,那么在起始剂最早的循环中通过第一循环管路,使得用较少的起始剂循环,就可以与滴加的环氧乙烷或环氧丙烷完成生成反应,在生成反应进行一段时间后,供料机构对进料腔充分供料,使得环氧乙烷或者环氧丙烷通过进料腔及出料管朝第一反应腔的中心处喷射,此时导通第二循环管路,使得起始剂、催化剂及相应的生成物通过匀料管及各第一喷嘴朝第一反应腔的中心处喷射,与喷射在第一反应腔中心处的环氧乙烷和环氧丙烷进行冲击接触,提高了两者的接触反应量,进而有效的增加加成反应的增长比。

15、第二,出料口连通有屏蔽泵,第一循环管路和第二循环管路并联在屏蔽泵的出口处,通过第一循环管路和第二循环管路共用同一屏蔽泵,以降低使用成本。

16、第三,第一换热器为旋板式换热器,提高了对第一循环管路和第二循环管路内物料换热的效率。

17、第四,第一循环管路的出口连通有喷射管,喷射管的出口端自上而下穿过第一反应腔并伸入第二反应腔中,第一循环管路及喷射管之间设有将进料腔内剩余物料吸入喷射管内的文丘里管,通过设置文丘里管,以在第一循环管路内的物料进入文丘里管后产生压差,并对进料腔内剩余的物料进行抽吸,进而未反应的环氧乙烷和环氧丙烷在喷射管内与起始剂进行充分反应,充分减少环氧乙烷和环氧丙烷的残留量,保证了整个装置使用的环保作用。

- 还没有人留言评论。精彩留言会获得点赞!