一种无损耗深度脱除乙炔气中水分及杂质的装置的制作方法

本技术属于化工气体处理设备,具体为一种无损耗深度脱除乙炔气中水分及杂质的装置。

背景技术:

1、乙炔是一种无色无味的气体, 用于金属焊接或切割,也用于夜航标志灯和一般灯。也大量用作石油化工原料,是制造聚氯乙烯、乙醛、乙酸、苯、合成橡胶、合成纤维等的基本原料。

2、乙炔发生主要以电石法、裂解法及乙烯法制备,目前由于我国煤炭资源丰富,因此国内乙炔主要是采用电石法进行生产的。由于工业电石不纯导致电石法生产的乙炔气中含有磷化氢、硫化氢、氨、水蒸汽 、乙烯基乙炔、乙硫醚等杂质,同时还伴有少量粉尘,即使经过次氯酸钠洗和碱洗等清净手段,还是存在微量杂质清除不彻底,另外乙炔常规增压手段一般是水环压缩机,因此出来后的乙炔气中还是含有少量的水分和微量的粉尘、磷化氢、硫化氢等。

3、在作为重要的化工原料领域,如果水分过多会造成:⑴水分与酸性气体形成中强酸导致设备和管路的迅速腐蚀,腐蚀的产物结晶体堵塞管线;⑵水分易使催化剂结块,降低催化剂活性;⑶水分过多会在反应过程中发生一些副反应,严重影响产品质量。如果乙炔中含有磷化氢,由于磷化氢的自燃点很低,极易造成乙炔着火爆炸;另外乙炔气中含有磷化氢和硫化氢能使硫、磷等杂质进行转移,在焊接中使焊缝质量变差,在工业中导致产品不纯、催化剂中毒等不良影响。

4、因此,减少乙炔中水分和磷化氢、硫化氢等杂质的含量,对生产的安全和成本控制至关重要。

技术实现思路

1、本实用新型的目的是针对以上技术问题,提供一种结构简单、运行成本低、自动化程度高、安全性能高、投资少、安装方便的无损耗深度脱除乙炔气中水分及杂质的装置。

2、为了实现以上实用新型的目的,本实用新型的具体技术方案为:

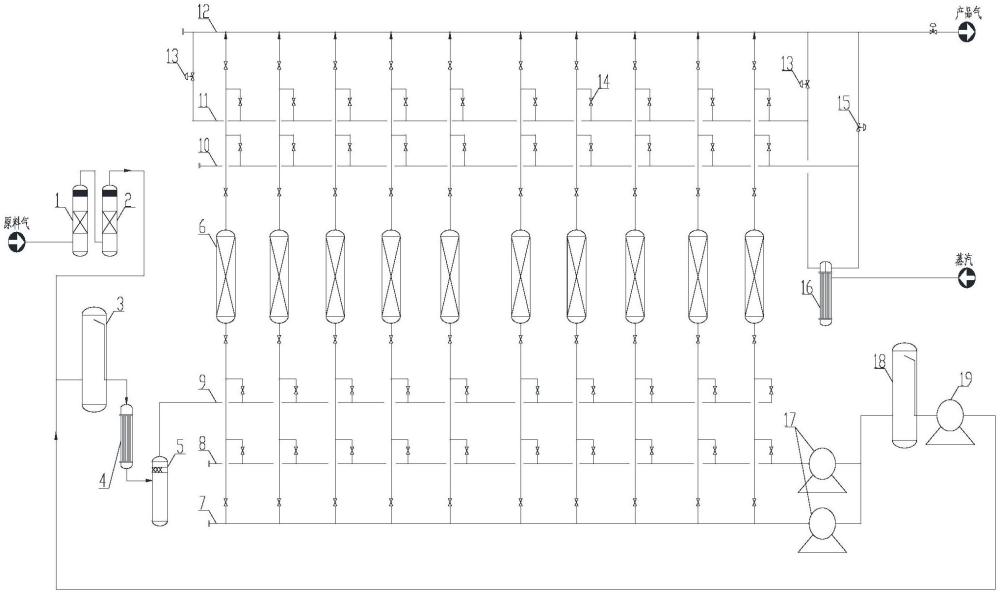

3、一种无损耗深度脱除乙炔气中水分及杂质的装置,该装置包括预处理器ⅰ、预处理器ⅱ、缓冲罐ⅰ、冷却器、气液分离器、真空泵、缓冲罐ⅱ、压缩机和psa系统;原料气输送管道依次与预处理器ⅰ、预处理器ⅱ和缓冲罐ⅰ连接后再依次与冷却器和气液分离器连接;在气液分离器后设置psa系统,从psa系统出来的乙炔气中水含量低于30ppm,然后送至界区外使用,同时脱除其夹带的微量杂质;psa系统与真空泵连接,在真空泵后依次连接有缓冲罐ⅱ与压缩机;压缩机与缓冲罐ⅰ连通。

4、进一步的,所述的psa系统包括净化器及其对应的管道,净化器上设置有塔底进口、逆放气出口、抽空气出口、冲洗气进口、终充气进口和塔顶出口;其中,塔底进口、逆放气出口和抽空气出口均设置在净化器的底端;冲洗气进口、终充气进口和塔顶出口均设置在净化器的顶端。

5、作为本技术中一种较好的实施方式,从净化器底部解吸出来的气体通过真空泵抽出来,经过缓冲罐ⅱ缓冲后,再使用压缩机加压至原料气压力后返回缓冲罐ⅰ,与原料气混合后与冷却器和气液分离器连接后再次进入psa系统。

6、进一步的,所述净化器上设置有净化器塔底进口、净化器逆放气出口、净化器抽空气出口、净化器冲洗气进口、净化器终充气进口和净化器塔顶出口;其中,净化器塔底进口、净化器逆放气出口和净化器抽空气出口均设置在净化器端;净化器冲洗气进口、净化器终充气进口和净化器塔顶出口均设置在净化器的顶端。

7、作为本技术中一种较好的实施方式,净化器的出口端均与加热器连接,加热器与界区外送过来的蒸汽管道连接。

8、作为本技术中一种较好的实施方式,所述压缩机通过管线与预处理器ⅱ的出口管线连通后一起与缓冲罐ⅰ连接。

9、作为本技术中一种较好的实施方式,在塔顶出口与冲洗气进口连接的管线上设有调节阀一,在塔顶出口与终充气进口连接的管线上设有调节阀二;在净化器的进口与出口的管线上均设置有程控阀,每个程控阀均与控制装置连接。

10、作为本技术中一种较好的实施方式,在净化器塔顶出口与输出界区之间设有调节阀。

11、作为本技术中一种较好的实施方式,所述净化器的数量为3-12台具体可为3台、4台、5台、6台、7台、8台、9台、10台、11台、12台,各个净化器之间并列连接。所述的净化器内均装填有由特殊氧化铝、活性炭、硅胶、分子筛组成的复合吸附剂填料。

12、作为本技术中一种较好的实施方式,在净化器的进出口端均安装有温度远传仪,温度远传仪与控制装置连接。

13、进一步的,所述净化器与真空泵连接;真空泵与解吸气缓冲罐连接;解吸气缓冲罐与压缩机连接。

14、本装置的工作原理为:

15、将清净后的粗乙炔气通过压缩机增压后进入本装置,原料气首先通过预处理脱除部分粉尘和杂质,再依次通过冷却器、气液分离器后进入psa系统,气体通过预先设定好的程序控制系统自动进入到已经再生好的净化器中,经过装填在净化器中的吸附剂进行吸附分离净化,绝大部分水分和杂质等被吸附剂吸附停留在塔内,乙炔气从塔顶排出作为产品乙炔输出。一个净化器吸附结束后,将塔内剩余气体一部分从塔顶放入另一个净化器内,接着另一部分从塔底逆放至解吸气缓冲罐,最后采用抽空和抽空冲洗的方式将吸附停留在吸附剂内的水分和乙炔等解吸出来经过解吸气缓冲罐混合缓冲后,再经压缩机加压后送至原料气入口,实现吸附剂的再生,同时实现了乙炔气的无损耗循环,避免了乙炔的浪费。一个净化器再生结束后,利用部分产品气对其升压至吸附压力,准备进入下一次吸附过程。

16、整个过程由至少3台净化器循环工作,时间上均匀错开,全部切换过程由预先设置好的程序系统自动控制,保证装置连续、稳定、安全的运行。

17、在装置中所述的净化器顶出口设有调节阀来稳定装置的压力。该装置终充进口和冲洗进口与塔顶出口管道上均设有调节阀分别来控制终充和冲洗气量。

18、终充和抽空冲洗步骤的气来至回流部分产品气。

19、与现有技术相比,本实用新型的积极效果体现在:

20、(一)、针对原料乙炔气中含有微量粉尘,系统设置预处理器ⅰ和ⅱ,有效控制进入净化器内的粉尘含量和其它重组分杂质,降低了净化器阻力降,延长了吸附剂的使用寿命。还能消除原料气中的粉尘和部分磷化氢、硫化氢等杂质。

21、(二)、针对高含量乙炔气,系统增设了压缩机,并设置操作压力为0.05~0.15mpa,操作温度为10~40℃,有效控制乙炔分压,极大的增强了操作的安全性,有效的保证产品乙炔气和装置的安全。

22、(三)、通过设计的压缩机提高解吸气的压力,达到解吸气自身循环的目的,实现了装置气体零排放的效果。

23、(四)、通过设计原料气缓冲罐和解吸气缓冲罐,使气体能更平稳的连续的进入净化器。

24、(五)、针对原料乙炔气中含有饱和水蒸气及部分微量杂质,通过设计的psa系统,能有效的满足不同的生产工况和生产需求。不仅达到产品乙炔气中水分含量低于30ppm,同时还进一步脱除原料乙炔中的微量杂质。

25、(六)、整个装置的再生全部依靠真空系统和装置自身压力和气量,再生不需要额外的氮气和热源,既保证了产品乙炔的纯度,又降低了装置的能耗,还进一步增强了装置的安全性。

26、(七)、整套装置结构简单、运行成本低、自动化程度高、安全性能高、投资少、安装方便,安全环保节能,能较好的净化乙炔气,可广泛应用于乙炔生产行业。

- 还没有人留言评论。精彩留言会获得点赞!