一种天然气制氢用变压吸附工装的制作方法

本技术涉及变压吸附设备,尤其涉及一种天然气制氢用变压吸附工装。

背景技术:

1、天然气高温裂解制氢是天然气经高温催化分解为氢和碳。利用天然气制氢,存在成本低,规模效应显著等优点。在天然气高温裂解过程中由于不产生二氧化碳而被认为是连接化石燃料和可再生能源之间的过渡工艺过程,在实际制氢生产过程中,为了提升氢气回收率和纯净度,通常需要通过设置变压吸附结构来对制氢混合产物进行过滤。变压吸附(pressure swing adsorption)是一种通过吸附剂与吸附质之间的分子力(包括范德华力和电磁力)进行吸附的物理吸附过程,其特点是在吸附过程中没有化学反应,吸附过程进行得极快,参与吸附的各相物质间的动态平衡在瞬时即可完成,并且吸附是可逆的。因此,变压吸附的基本过程中均包含在高压条件下的吸附和低压条件下的解吸等步骤。

2、但是,现有的天然气制氢变压吸附设备,通常设置为吸附筒形态,吸附筒中设置有隔离网,并且隔离网的上侧空间内装填有沸石分子筛,从而利用堆积的沸石分子筛进行吸附过滤,但是,该吸附筒内的沸石分子筛等滤芯材料是直接堆积在隔离网上侧背吸附筒所限定的空间中,其拆装繁琐,尤其是在需要对沸石分子筛进行维护更换时,其拆装工序繁琐且难度较大,需要耗费大量的人力和时间,此外,构成沸石分子筛的下层沸石由于先于上次沸石接触制氢混合气体,其吸附量和维护周期均大于上层沸石,而堆积形态的沸石分子筛无法对上层沸石和下层沸石进行区分,其停机维护更换的成本更大。最后,现有的天然气制氢变压吸附设备仅能够停机维护和脱附处理,一定程度上延长了制氢的时长,不利于长时间的批量化生产。

3、此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于实用新型人做出本实用新型时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本实用新型不具备这些现有技术的特征,相反本实用新型已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现思路

1、本实用新型目的在于提供一种能够将沸石进行分层设置构建多层级的沸石分子筛,以降低维护成本,并且并行吸附腔室的设置而提升持续吸附的效率的天然气制氢用变压吸附工装,以解决现有堆积式沸石分子筛存在维护难度大,成本高,且不易于区分吸附量存在显著差异的下层沸石和上层沸石,致使维护资源浪费以及部分沸石过度维护的问题,此外,还能够解决现有变压吸附需要定期停机维护或脱附处理而延长了生产周期,降低了生产效率的缺陷。

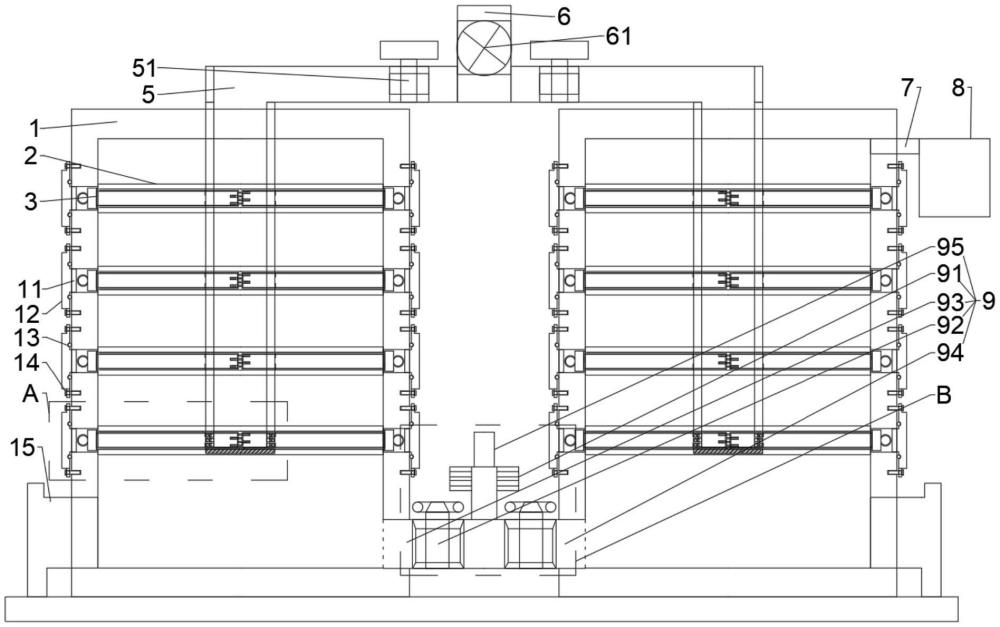

2、本实用新型所采用的技术方案为:一种天然气制氢用变压吸附工装,包括主腔体,在所述主腔体的腔室内通过相互平行的两个隔板限定出多个可拆卸安装吸附滤除单元的横置插槽,并且两两对称设置在所述主腔体的内腔壁上的所述隔板限定出两个处于同一平面上的所述横置插槽,其中,两个所述吸附滤除单元按照对位插入所述主腔体的方式限位安装在共平面上的两个所述横置插槽,多组所述隔板在主腔体的轴向上间隔布设,从而形成多个相互平行的所述横置插槽,以使得所述吸附滤除单元在所述主腔体的轴向上叠放;所述吸附滤除单元的插入前端设置有弧面凹槽,从而对位插入的两个所述吸附滤除单元能够以相互对接的方式限定出包裹进气管的柱体空腔。

3、根据一种优选的实施方式,所述吸附滤除单元包括呈矩形的拦网框体和连接板,其中,所述拦网框体的开口通过连接板进行封挡,并且所述拦网框体远离所述连接板的表面通过改变其框体轮廓的方式限定出所述弧面凹槽;所述拦网框体构建所述弧面凹槽的对接面上还设置有若干能够延伸插杆和内陷套管,所述延伸插杆和内陷套管能够以相互交错且阵列分布的方式设置所述拦网框体的统一表面;所述拦网框体内还填充有吸附滤除单元。

4、根据一种优选的实施方式,两个所述主腔体并行设置,并且部分插入所述主腔体的两个所述进气管与同一个输入管连接,以使得两个所述主腔体能够交替工作,所述进气管的管体上设置有开关阀,从而通过控制所述开关阀的开闭来调控所述输入管中的制氢混合气体的输送方向;所述主腔体的轴向上段侧壁连接有能够对被所述吸附滤除单元所过滤的氢气进行外排的输出管,并且两个所述主腔体上设置的输出管均连接有能够对氢气进行临时储存的储气罐。

5、根据一种优选的实施方式,所述主腔体的腔壁上开设有供所述吸附滤除单元插装至其腔室内部的开口,并且所述开口外侧设置有盖板,所述盖板面向所述开口的表面还设置有能够对所述盖板盖扣在所述开口上时存在的接触间隙进行填充的密封垫圈,所述盖板通过连接螺杆来限定其在所述主腔体的腔壁上的位置,以对所述开口进行封挡。

6、根据一种优选的实施方式,所述进气管置入所述主腔体的管体的轴向下端设置有挡板,并且所述管体被处于轴向下层区域的所述吸附滤除单元所包裹的管侧壁上间隔开设有若干能够定向排出制氢混合气体的排气口,在所述排气口内设置有能够限定排气压强的压力阀和限定气体输送方向的排气止逆阀。

7、根据一种优选的实施方式,在所述吸附滤除单元自所述开口横置插入所述主腔体的情况下,所述连接板对所述开口进行封挡,以限定所述主腔体的腔室被所述拦网框体所分隔。

8、根据一种优选的实施方式,在所述输入管的管体上设置有能够调节制氢混合气体的流速的输送驱动泵,以使得加压的制氢混合气体能够穿过所述压力阀。

9、根据一种优选的实施方式,所述主腔体的底部还连接有脱附组件,所述脱附组件能够在所述进气管闭合的情况下进行脱附工作,以吸气外排所述吸附滤除单元过滤出的杂质;所述脱附组件包括气泵、气阀、第一吸气管、第二吸气管和杂质排气管,其中,并联设置的所述第一吸气管和第二吸气管的输出端分别与不同所述主腔体连接,并且所述第一吸气管和第二吸气管通过三通管路与同一个所述气泵连接,所述气泵的输出端连接有杂质排气管。

10、根据一种优选的实施方式,所述第一吸气管和第二吸气管的管体上均安装有所述气阀,以使得两者按照交替开合的方式控制所述气泵分别对处于不同所述主腔体中的所述吸附滤除单元进行吸气脱附处理。

11、根据一种优选的实施方式,在所述主腔体的腔侧壁上安装有能够对其腔室进行加压的增压泵。

12、本实用新型的有益效果是:

13、本技术通过设置并行的两者主腔体,使得工装的制氢混合气体的吸附过滤过程能够在不同的主腔体中交替进行,从而实现工装的持续吸附过滤,避免了在进行沸石分子筛的脱附和拆卸式维护保养处理时,需要单独停机处理的缺陷,从而缩短了加工周期,提升了加工效率,本技术通过带有开关的进气管,使得不同主腔体1的吸附过滤操作能够被人为操控或系统自动化控制,从而提升了工装的持续加工的便利性。此外,本技术通过在主腔体内设置若干组隔板来限定多个横置插槽,从而使共面插装的两个吸附滤除单元能够通过拼接的方式对主腔体进行分隔,并且多组相互平行设置的吸附滤除单元共同构建出沸石分子筛,保证了在自身浮力下上升的制氢混合气体能够穿行充足的沸石间隙,从而其所混杂的重质杂质气体能够有效被沸石吸附拦截,保证了自主腔体中所输出的氢气的纯度。多层级吸附滤除单元的设置,使得沸石分子筛能够被有效分层,从而使后续的维护工作能够根据层级式的吸附滤除单元所处的位置不同而被定义出不同的维护周期,以采用不同的周期进行维护处理,降低维护数量和维护成本。

14、本技术通过利用隔离网设置的框体结构来承载和包裹构成吸附滤除单元的沸石,使得处于主腔体的不同高度吸附滤除单元能够根据其所处工位的不同而制定不同的维护周期,从而在保证沸石分子筛的有效性的情况下降低了其维护成本,并且分层设置的侧面插装结构能够提升吸附滤除单元安装的便捷性,从而提升维护拆装的效率。

- 还没有人留言评论。精彩留言会获得点赞!