一种原料混料罐的制作方法

本技术涉及混料罐,尤其涉及一种原料混料罐。

背景技术:

1、管道是日常生活中最常见的设施之一,广泛应用于运输系统,随之运输管道的大幅铺设,金属管道的腐蚀已成为一个常见问题。尤其是在石油运输过程中,若仅针对金属管道采取防腐措施,在防护层随时间的推移常会发生磨损时管道无法受到很好的保护,严重影响正常传输。对此在技术上产生了具有更好防腐性能的合金管及非金属管来代替传统金属管,经检索,中国专利公开了一种用于管道生产的管道原料混料装置(授权公告号cn213725949u),该专利技术虽然“利用下混料电机带动下搅拌杆旋转,将桶本体周边的原料颗粒横向搅拌;利用伸缩杆和出料门配合可使搅拌完成后的原料快速出料”,但是,该专利技术在实际的应用过程中,利用上搅拌器和下搅拌器配合进行搅拌仅是在单轴上进行搅拌,搅拌并非最优效果,且管道原料在搅拌后均沉积在混料罐的底部,利用电动伸缩杆控制出料门开关并无法实现快速下料,对混料罐内的管道原料仍需人工进行下料,且难以充分下料,因此在实际应用过程中存在许多不便,不利于实际的应用。

技术实现思路

1、鉴于现有技术中存在的上述问题,本实用新型的主要目的在于提供一种原料混料罐。

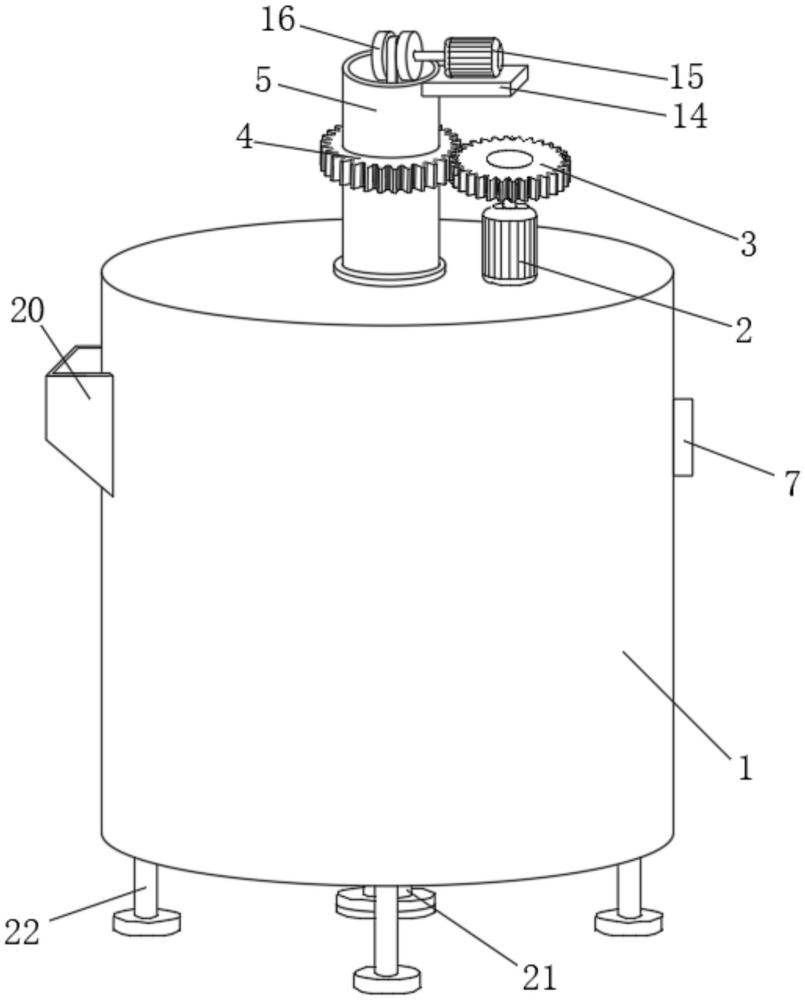

2、本实用新型的技术方案是这样的:一种原料混料罐,包括混料罐外壳,所述混料罐外壳的内部设置有第二搅拌机构,所述混料罐外壳的内部且位于第二搅拌机构的上方设置有传动机构,所述混料罐外壳的内部且位于第二搅拌机构的外侧设置有第一搅拌机构,所述混料罐外壳的内部开设有传动槽和搅拌槽;所述第二搅拌机构包括套筒,所述混料罐外壳的顶部转动连接有套筒,所述套筒的底部贯穿传动槽延伸至搅拌槽的内部,所述套筒的内壁之间转动连接有第二转杆,所述第二转杆的两端均延伸至套筒的外侧,所述第二转杆的外侧对称固定连接有若干第二搅拌杆。

3、作为一种优选的实施方式,所述第一搅拌机构包括转板,所述套筒的外侧且位于传动槽的内部固定连接有转板,所述转板的底部对称转动连接有第一转杆,两个所述第一转杆的底部均延伸至搅拌槽的内部,两个所述第一转杆的外侧均等距固定连接有若干第一搅拌杆,所述第一转杆与第二转杆互不接触。

4、作为一种优选的实施方式,所述传动机构包括第三齿轮,两个所述第一转杆的外侧且位于传动槽的内部均固定连接有第三齿轮,所述传动槽的内壁之间固定连接有内齿环,两个所述第三齿轮均与内齿环啮合连接。

5、作为一种优选的实施方式,所述混料罐外壳的顶部固定安装有第一伺服电机,所述第一伺服电机的输出端固定连接有第一齿轮,所述套筒的外侧固定连接有第二齿轮,所述第二齿轮与第一齿轮啮合连接,所述套筒的外侧固定连接有电机底板,所述电机底板的顶部固定安装有第二伺服电机,所述第二伺服电机的输出端固定连接有第一皮带轮,所述第二转杆的外侧且位于套筒的内部固定连接有第二皮带轮,所述第二皮带轮与第一皮带轮通过传动皮带传动连接。

6、作为一种优选的实施方式,所述混料罐外壳的外侧固定连接有进料漏斗,所述混料罐外壳的底部固定连接有出料管,所述混料罐外壳的底部设置为斜面。

7、作为一种优选的实施方式,所述混料罐外壳的底部等距固定连接有四个支撑腿。

8、作为一种优选的实施方式,所述混料罐外壳远离进料漏斗的一侧固定安装有控制面板,所述第一伺服电机和第二伺服电机均与控制面板电性连接。

9、与现有技术相比,本实用新型的优点和积极效果在于,

10、本实用新型中,通过设置两个相互垂直的转轴对原料进行搅拌,利用套筒和转杆同步运动,再配合转杆转动实现叠加运动,使得原料在两个轴向上搅拌更加充分,同时在出料出做出改进,将罐底设置为斜面,使原料在重力作用下自动出料,不存在需要手动出料的情况,本实用新型结构新颖,原理可行,大大提高了搅拌的效果及混料过程的效率。

技术特征:

1.一种原料混料罐,包括混料罐外壳(1),其特征在于:所述混料罐外壳(1)的内部设置有第二搅拌机构,所述混料罐外壳(1)的内部且位于第二搅拌机构的上方设置有传动机构,所述混料罐外壳(1)的内部且位于第二搅拌机构的外侧设置有第一搅拌机构,所述混料罐外壳(1)的内部开设有传动槽(8)和搅拌槽(12);

2.根据权利要求1所述的一种原料混料罐,其特征在于:所述第一搅拌机构包括转板(6),所述套筒(5)的外侧且位于传动槽(8)的内部固定连接有转板(6),所述转板(6)的底部对称转动连接有第一转杆(11),两个所述第一转杆(11)的底部均延伸至搅拌槽(12)的内部,两个所述第一转杆(11)的外侧均等距固定连接有若干第一搅拌杆(13),所述第一转杆(11)与第二转杆(18)互不接触。

3.根据权利要求2所述的一种原料混料罐,其特征在于:所述传动机构包括第三齿轮(9),两个所述第一转杆(11)的外侧且位于传动槽(8)的内部均固定连接有第三齿轮(9),所述传动槽(8)的内壁之间固定连接有内齿环(10),两个所述第三齿轮(9)均与内齿环(10)啮合连接。

4.根据权利要求1所述的一种原料混料罐,其特征在于:所述混料罐外壳(1)的顶部固定安装有第一伺服电机(2),所述第一伺服电机(2)的输出端固定连接有第一齿轮(3),所述套筒(5)的外侧固定连接有第二齿轮(4),所述第二齿轮(4)与第一齿轮(3)啮合连接,所述套筒(5)的外侧固定连接有电机底板(14),所述电机底板(14)的顶部固定安装有第二伺服电机(15),所述第二伺服电机(15)的输出端固定连接有第一皮带轮(16),所述第二转杆(18)的外侧且位于套筒(5)的内部固定连接有第二皮带轮(17),所述第二皮带轮(17)与第一皮带轮(16)通过传动皮带传动连接。

5.根据权利要求4所述的一种原料混料罐,其特征在于:所述混料罐外壳(1)的外侧固定连接有进料漏斗(20),所述混料罐外壳(1)的底部固定连接有出料管(21),所述混料罐外壳(1)的底部设置为斜面。

6.根据权利要求1所述的一种原料混料罐,其特征在于:所述混料罐外壳(1)的底部等距固定连接有四个支撑腿(22)。

7.根据权利要求5所述的一种原料混料罐,其特征在于:所述混料罐外壳(1)远离进料漏斗(20)的一侧固定安装有控制面板(7),所述第一伺服电机(2)和第二伺服电机(15)均与控制面板(7)电性连接。

技术总结

本技术涉及一种原料混料罐,包括混料罐外壳,混料罐外壳的内部设置有第二搅拌机构,混料罐外壳的内部且位于第二搅拌机构的上方设置有传动机构,混料罐外壳的内部且位于第二搅拌机构的外侧设置有第一搅拌机构,混料罐外壳的内部开设有传动槽和搅拌槽;第二搅拌机构包括套筒,混料罐外壳的顶部转动连接有套筒。本技术的有益效果在于,通过设置两个相互垂直的转轴对原料进行搅拌,利用套筒和转杆同步运动,再配合转杆转动实现叠加运动,使得原料在两个轴向上搅拌更加充分,同时在出料出做出改进,将罐底设置为斜面,使原料在重力作用下自动出料,本技术结构新颖,原理可行,大大提高了搅拌的效果及混料过程的效率。

技术研发人员:汪建

受保护的技术使用者:四川玖众建设工程有限公司

技术研发日:20230724

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!