一种激光器模组自动点胶收料装盘装置的制作方法

本技术属于激光器模组组装设备,尤其涉及一种激光器模组自动点胶收料装盘装置。

背景技术:

1、激光泵浦源是激光加工设备中的重要核心部件,其包括盒体以及阵列设置在盒体内的若干光学模组。随着智能制造技术的发展,激光泵浦源的生产工艺也进行了优化设计,实现了自动化组装。目前,有一种激光泵浦源的生产工艺,其将每个光学模组模块化且独立化,该光学模组包括底座以及设置在底座上的cos芯片、fac镜片、sac镜片以及反射镜,光学模组在生产过程中需要在多条产线之间进行流转,且还涉及到治具的更换。目前,在同一条产线上装配后的光学模组需要进行料盘收料,然后转运至另一条装配线上,且还需要根据当前产线上的检测结果进行排废处理,而该光学模组中,根据客户反馈,其中sac镜片在转运过程中存在松动现象,因此,需要解决sac镜片转运过程中的松动问题,还要实现光学模组的装盘收料问题。

2、目前,还没有一款自动化设备来满足上述的操作需求,因此,有必要提供一种新的激光器模组自动点胶收料装盘装置来解决上述技术问题。

技术实现思路

1、本实用新型的主要目的是为了提供一种激光器模组自动点胶收料装盘装置,能够对sac镜片进行二次点胶固定,并根据产品合格与否进行自动装盘收料,实现了自动化操作,大大提高了生产效率。

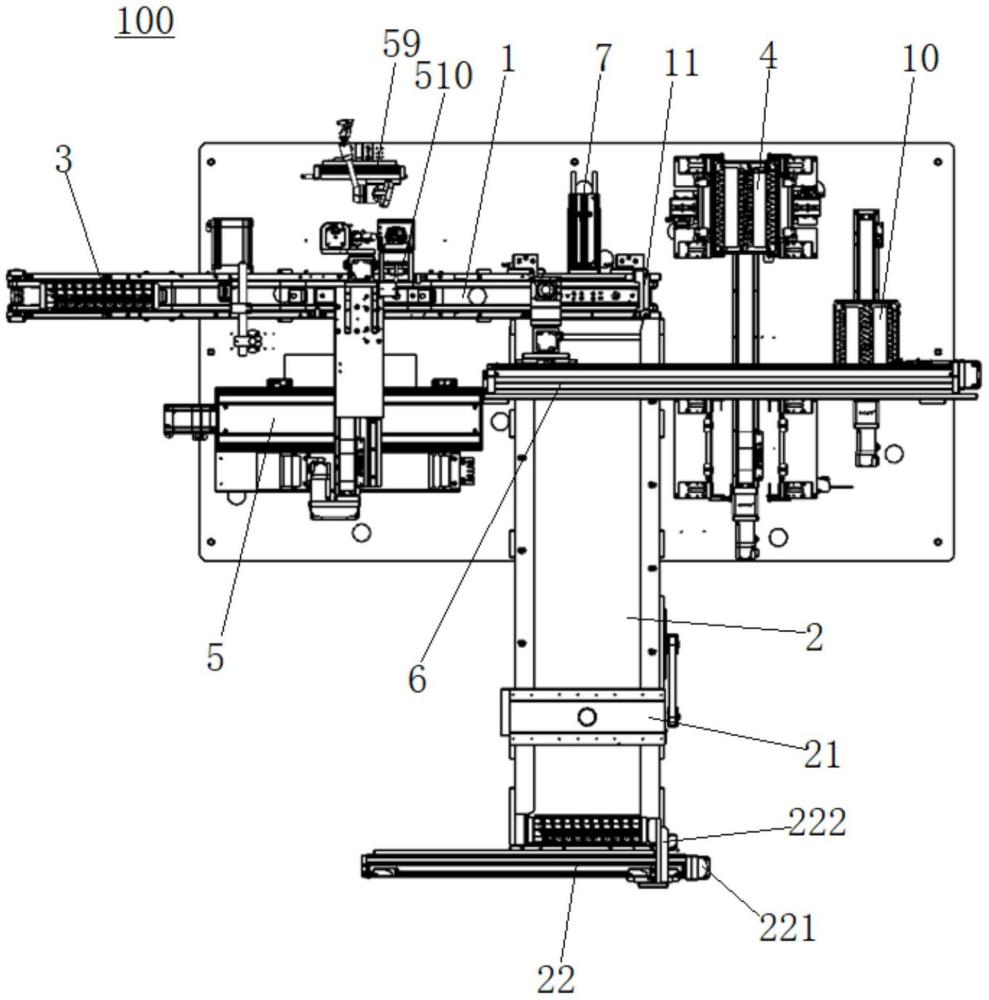

2、为了达到上述目的,本实用新型技术方案如下:一种激光器模组自动点胶收料装盘装置,其包括输送线、与所述输送线末端对接的载具回流线、在所述输送线和所述载具回流线上输送的载具、位于所述输送线尾侧的料盘供收机构、沿所述输送线依次设置的点胶工位与下料工位、设置在所述点胶工位上方的点胶机构、移载范围覆盖所述下料工位和所述料盘供收机构的下料搬运机构以及将所述载具从所述输送线上推送至所述载具回流线上的侧推机构。

3、进一步的,所述点胶工位与所述下料工位处均设置有将载具向上顶起脱离输送线并对其进行定位的顶升定位机构;输送线的末端设置有阻挡载具前行的阻挡板;所述点胶工位处还设置有挡住载具前行的挡停机构。

4、进一步的,还包括不良品收料模组,所述不良品收料模组设置在所述输送线的延长线方向上且位于所述料盘供收机构的下游。

5、进一步的,所述载具包括排列设置的若干承载位以及侧向伸入所述承载位内压紧工件的弹性夹板。

6、进一步的,所述点胶机构包括第一电机、受所述第一电机驱动沿所述输送线输送方向运动的第一支撑板、固定在所述第一支撑板上的第二电机、受所述第二电机驱动进行上下运动的第二支撑板、固定在所述第二支撑板上的视觉相机与第三电机、受所述第三电机驱动绕竖直轴旋转的第一旋转板以及固定在所述第一旋转板上的点胶枪。

7、进一步的,所述下料搬运机构包括第四电机、受所述第四电机驱动沿输送线输送方向移动的第三支撑板、固定在所述第三支撑板上的第五电机、受所述第五电机驱动进行上下运动的第四支撑板、固定在所述第四支撑板上的旋转气缸、受所述旋转气缸驱动绕竖直轴旋转的第二旋转板以及固定在所述第二旋转板上的夹爪模组。

8、进一步的,所述第二旋转板上还设置有将所述弹性夹板松开的开夹模组;所述开夹模组包括上下弹性浮动设置在所述第二旋转板上的浮动板、固定在所述浮动板上的第一气缸以及受所述第一气缸驱动进行水平移动的开夹板。

9、进一步的,所述下料工位处还设置有向下压持所述载具的下压机构,所述下压机构包括第五气缸以及受所述第五气缸驱动进行上下运动的压杆。

10、进一步的,所述侧推机构包括第四气缸以及受所述第四气缸驱动垂直于所述输送线运动的侧推板。

11、进一步的,所述料盘供收机构包括垂直于所述输送线方向依次设置的料盘收料工位、工件装盘工位与料盘供料工位、设置在所述料盘收料工位处的第一料仓、设置在所述料盘供料工位处的第二料仓以及在所述第一料仓与所述第二料仓下方之间移动的托举移载模组;所述工件装盘工位位于所述输送线的尾侧延长线上,所述第二料仓与所述第一料仓位于所述工件装盘工位的前后两侧。

12、与现有技术相比,本实用新型激光器模组自动点胶收料装盘装置的有益效果主要体现在:通过输送线实现载具的自动输送,沿输送线设置点胶机构,配合视觉相机,对载具上的所有光学模组中的sac镜片进行依次点胶操作,实现对sac镜片的二次固化,提高sac镜片在底座上的位置稳定性,防止光学模组转运过程中镜片发生松脱现象;配合下料搬运机构以及料盘自动供料收料机构,实现了光学模组的料盘自动装盘收料,提高了收料效率;同时配合载具回流线实现了空载具的自动回流循环利用。

技术特征:

1.一种激光器模组自动点胶收料装盘装置,其特征在于:其包括输送线、与所述输送线末端对接的载具回流线、在所述输送线和所述载具回流线上输送的载具、位于所述输送线尾侧的料盘供收机构、沿所述输送线依次设置的点胶工位与下料工位、设置在所述点胶工位上方的点胶机构、移载范围覆盖所述下料工位和所述料盘供收机构的下料搬运机构以及将所述载具从所述输送线上推送至所述载具回流线上的侧推机构。

2.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:所述点胶工位与所述下料工位处均设置有将载具向上顶起脱离输送线并对其进行定位的顶升定位机构;输送线的末端设置有阻挡载具前行的阻挡板;所述点胶工位处还设置有挡住载具前行的挡停机构。

3.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:还包括不良品收料模组,所述不良品收料模组设置在所述输送线的延长线方向上且位于所述料盘供收机构的下游。

4.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:所述载具包括排列设置的若干承载位以及侧向伸入所述承载位内压紧工件的弹性夹板。

5.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:所述点胶机构包括第一电机、受所述第一电机驱动沿所述输送线输送方向运动的第一支撑板、固定在所述第一支撑板上的第二电机、受所述第二电机驱动进行上下运动的第二支撑板、固定在所述第二支撑板上的视觉相机与第三电机、受所述第三电机驱动绕竖直轴旋转的第一旋转板以及固定在所述第一旋转板上的点胶枪。

6.如权利要求4所述的激光器模组自动点胶收料装盘装置,其特征在于:所述下料搬运机构包括第四电机、受所述第四电机驱动沿输送线输送方向移动的第三支撑板、固定在所述第三支撑板上的第五电机、受所述第五电机驱动进行上下运动的第四支撑板、固定在所述第四支撑板上的旋转气缸、受所述旋转气缸驱动绕竖直轴旋转的第二旋转板以及固定在所述第二旋转板上的夹爪模组。

7.如权利要求6所述的激光器模组自动点胶收料装盘装置,其特征在于:所述第二旋转板上还设置有将所述弹性夹板松开的开夹模组;所述开夹模组包括上下弹性浮动设置在所述第二旋转板上的浮动板、固定在所述浮动板上的第一气缸以及受所述第一气缸驱动进行水平移动的开夹板。

8.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:所述下料工位处还设置有向下压持所述载具的下压机构,所述下压机构包括第五气缸以及受所述第五气缸驱动进行上下运动的压杆。

9.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:所述侧推机构包括第四气缸以及受所述第四气缸驱动垂直于所述输送线运动的侧推板。

10.如权利要求1所述的激光器模组自动点胶收料装盘装置,其特征在于:所述料盘供收机构包括垂直于所述输送线方向依次设置的料盘收料工位、工件装盘工位与料盘供料工位、设置在所述料盘收料工位处的第一料仓、设置在所述料盘供料工位处的第二料仓以及在所述第一料仓与所述第二料仓下方之间移动的托举移载模组;所述工件装盘工位位于所述输送线的尾侧延长线上,所述第二料仓与所述第一料仓位于所述工件装盘工位的前后两侧。

技术总结

本技术揭示了一种激光器模组自动点胶收料装盘装置,其包括输送线、与所述输送线末端对接的载具回流线、在所述输送线和所述载具回流线上输送的载具、位于所述输送线尾侧的料盘供收机构、沿所述输送线依次设置的点胶工位与下料工位、设置在所述点胶工位上方的点胶机构、移载范围覆盖所述下料工位和所述料盘供收机构的下料搬运机构以及将所述载具从所述输送线上推送至所述载具回流线上的侧推机构。本技术能够对SAC镜片进行二次点胶固定,并根据产品合格与否进行自动装盘收料,实现了自动化操作,大大提高了生产效率。

技术研发人员:韩靖,严烨华

受保护的技术使用者:杭州沪宁亮源激光器件有限公司

技术研发日:20230726

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!