一种低阻力动静风环及磨辊装置的制作方法

本技术涉及制粉碾磨,更具体的说是涉及一种低阻力动静风环及磨辊装置。

背景技术:

1、动静风环a是hp中速磨煤机的重要组成部分,如图1所示,该磨煤机的动风环a11安装在磨盘a13上,随磨盘a13同步转动,静风环a固定在磨煤机的筒壁上,动风环a11与静风环a之间存在一个动静结合的间隙。

2、见图2,其中动风环a11由内环111、外环112、叶片113和节流环114组成,叶片113位于内环111和外环112之间的环形空隙内,将环形空隙均匀分割为若干个一次风通道,节流环114焊接在外环112顶部且其靠近内环111的一侧端延伸至一次风通道顶部,用于调节动风环a11出风口的截面积。根据磨煤机运行的实际情况,可确定节流环的宽度。

3、如图3,静风环a由3块第一静环121和3块第二静环122在圆周方向上交替间隔布置组成,第一静环121与检修门102(即检修口101)的宽度相同。第一静环121位于两个磨辊a14之间,为了避免与磨辊a14干涉,在磨辊a14对应位置使用第二静环122。而该方案中动风环a11与静风环a之间的动静结合间隙是水平的,动风环a11很容易被磨损,导致动静结合间隙变大,使大量的一次热风绕过动风环a11从动静结合间隙进入磨煤机内腔中,降低了一次热风的利用效率。

4、总体来说,磨煤机的通风阻力与动静风环a有很大关系,首先,动风环a的通风截面积和进风通道的形状会影响热风进磨的阻力,通风截面积越大,阻力越小,进风通道的形状越简单、越流畅,阻力越小。

5、其次,动静风环a的结构直接影响一级分离的效果,一级分离效果越好,磨煤机的循环负荷越低,磨煤机的阻力就越低。降低磨煤机阻力就是提高一次热风的利用效率,对降低制粉电耗和提高磨煤机出力很有效果,所以研制开发低阻力的磨煤机动静风环a很有必要。

6、另外由于一次风吹向磨辊装置,使磨辊装置也会产生磨损,因此也需要研制出一种抗磨的磨辊装置。

技术实现思路

1、有鉴于此,本实用新型旨在提供一种低阻力动静风环及磨辊装置以至少在一定程度上解决现有技术中的上述技术问题之一。

2、为了实现上述目的,本实用新型采用如下技术方案:

3、一种低阻力动静风环,设置在磨煤机的筒体内,所述筒体上周向均布有多个检修口,包括:

4、动风环,所述动风环转动安装在所述筒体内,所述动风环上设有多个贯通其上下环面且沿同一圆周方向倾斜布置的出风通道,以使一次风倾斜吹向所述动风环上方的所述筒体内腔中;

5、静风环,所述静风环为多个同一圆周同心布置的第一弧形块和第二弧形块组成,所述第一弧形块和所述第二弧形块交替布置,且其底端均与所述动风环之间形成有转动间隙,所述第一弧形块上端外壁连接在对应所述检修口下方的所述筒体内壁上,所述第二弧形块上端外壁固定连接在对应相邻两个所述检修口之间的筒体内壁上;

6、所述第二弧形块高于所述第一弧形块,使所述第二弧形块靠近其相邻两个所述第一弧形块的两端面分别形成迎风面和背风面,所述迎风面自其内缘端至外缘端向靠近所述检修口轴线方向倾斜且其外缘端延伸至对应所述检修口内腔的位置,所述背风面自其内缘端至外缘端向远离所述检修口的轴线方向倾斜且其外缘端延伸至对应所述检修口内腔的位置。

7、本实用新型中倾斜布置的迎风面与背风面能更好的引导一次风吹向筒体中心,提高静风环对一次风的引导效果,防止煤粉颗粒在筒体内壁附近堆积。

8、进一步的,所述动风环包括动风环本体和阻风板,多个贯通其上下环面且倾斜布置的所述出风通道设在所述动风环本体上;所述转动间隙对应于所述动风环本体顶端与所述第一弧形块和第二弧形块之间;所述阻风板间隔多个所述出风通道的间距布置且连接在所述出风通道上端内壁上。

9、通过上述技术方案,利用阻风板堵塞部分出风通道,减少整体的通风面积,进而使风速增大,提高一级分离效果。

10、进一步的,多个贯通其上下环面且倾斜布置的所述出风通道设置在所述导风环上,所述阻风板间隔布置连接在对应所述第一弧形块处的多个所述出风通道顶端,所述法兰环连接在所述导风环顶端外侧壁上且与所述第一弧形块和所述第二弧形块之间均形成有所述转动间隙。

11、通过上述技术方案,法兰环和第一弧形块及第二弧形块之间形成转动间隙为平面环形间隙,能够减少漏风率,提高返粉能力。

12、进一步的,所述第一弧形块远离所述筒体内壁面的一侧面从上至下为第一导料面和第一导风面,所述第一导料面沿所述检修口的底壁靠近筒体内壁一侧的倾斜方向布置且与所述检修口底壁抵接,所述第一导风面沿所述筒体的轴向方向布置其下端延伸至对应所述导风环的出风通道外周侧。

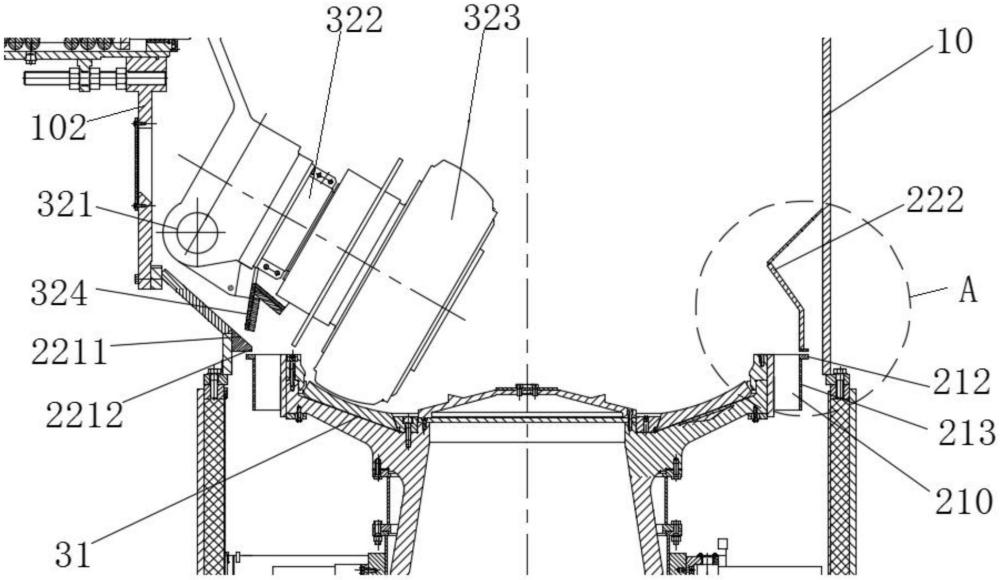

13、通过上述技术方案,落到筒体内壁的煤粉沿第一导料面回落至筒体内腔中部,防止在检修口附近堆积,第一导风面可引导一次风吹向筒体中心,防止煤粉堆积在动风环顶端。

14、进一步的,所述第二弧形块包括第二导向板、迎风板、背风板和耐磨板,所述第二导向板上端外壁固定连接在对应相邻两个所述检修口之间的筒体内壁上,所述第二导向板高于所述第一弧形块,所述迎风板固定在所述第二导向板的迎风端,所述迎风面为所述迎风板远离所述第二导向板的侧面,所述迎风面靠近所述检修口的一侧端延伸至对应所述检修口内腔处且向靠近所述检修口的轴线方向倾斜;所述背风板固定在所述第二导向板的背风端,所述背风面为所述背风板远离所述第二导向板的侧面,所述背风面靠近所述检修口的一侧端延伸至对应所述检修口内且向远离所述检修口的轴线方向倾斜;所述耐磨板连接在所述第二导向板底端且与所述动风环之间形成有所述转动间隙。

15、通过上述技术方案,第二导向板引导一次风吹向筒体中心,迎风板和背风板的倾斜,便于加大第二导向板尺寸,同时可引导一次风吹向筒体中心,耐磨板与动风环的法兰之间形成转动间隙,增加耐磨性,防止因磨损导致转动间隙增大而增加漏风率。

16、进一步的,所述第二导向板远离所述筒体内壁面的一侧面从上至下为第二导料面、第二上导风面和第二下导风面,所述第二导料面下端向远离所述筒体的方向倾斜,所述第二上导风面下端向靠近所述筒体的方向倾斜,所述第二下导风面沿所述筒体的轴向方向布置且其下端延伸至对应所述导风环的出风通道外周侧。

17、通过上述技术方案,第二导料面将筒体内壁附近的煤粉引导回筒体内腔中继续研磨,第二上导风面和第二下导风面可引导一次风吹向筒体中心,防止煤粉堆积在动风环上方。

18、进一步的,所述背风面与所述检修口轴线方向夹角α为18°±1°。

19、通过上述技术方案,尽可能的增大第二导料面、第二上导风面和第二下导风面的长度,起到更好的分离效果。

20、进一步的,直线l与所述背风面之间夹角的角平分线为所述检修口的轴线,所述迎风面与所述直线l之间夹角β为30°。

21、通过上述技术方案,迎风面引导一次风吹向筒体中心。

22、一种磨辊装置,包括:磨盘、多个磨辊组件和如权利要求所述的一种低阻力动静风环,所述磨盘转动安装在所述筒体下部内壁上,所述动风环位于所述磨盘的外周侧且与所述磨盘可拆卸连接;所述筒体内壁对应所述磨盘上方固定有支架,多个所述磨辊组件周向均布固定在对应所述磨盘上方的所述支架上;

23、每个所述磨辊组件均包括磨辊安装架、转动轴、磨辊和挡板,所述磨辊安装架固定在对应所述第一弧形块上方的所述支架上,所述转动轴一端转动安装在所述磨辊安装架上且连接外部驱动装置,所述磨辊固定在所述转动轴的另一端且其滚动面与所述磨盘的研磨面之间形成有间隙,所述挡板连接在所述磨辊安装架上,其一端延伸至所述磨辊靠近所述转动轴的一侧,另一端延伸至对应所述第一导料面上方的位置。

24、所述挡板包括安装板、挡料板和弧形挡板,两个所述安装板分别平行所述磨辊安装架的两侧端面布置且可拆卸连接在所述磨辊安装架两侧端面上,所述挡料板平行所述磨辊安装架靠近所述磨辊的侧壁且与其抵接,两个所述安装板分别连接在所述挡料板靠近所述磨辊安装架的侧壁面两端;所述弧形挡板适配围设在所述转动轴的外周侧,其一端连接在所述挡料板远离所述磨辊安装架的侧壁上端,另一端延伸至所述磨辊靠近所述转动轴的一侧,以阻止一次风吹向所述转动轴。

25、经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种低阻力动静风环及磨辊装置,具有以下有益效果:

26、1、设置阻风板,减少通风截面积,进而增大风速。

27、2、设置法兰环,形成平面环形转动间隙,可避免转动间隙被磨损后增大,降低了一次风的泄漏量,提高了一次风的利用率。

28、3、迎风面与背风面的设置,使第二弧形块两端均可延伸至与之对应的检修口内,在圆周上增加了第二弧形块与第一弧形块所占长度比例,而由于第二弧形块对一次风具有更好的引导效果,因此能够提高静风环的一级分离效果,降低磨煤机的阻力。

29、4、第二弧形块的迎风面与背风面的倾斜,可加强导风效果,防止煤粉在检修口附近的筒体内壁堆积,避免筒体内壁磨损。

30、5、本实用新型的低阻力动静风环可以实现降低制粉电耗和提高磨煤机出力效果。

31、6、设置挡板,避免一次风将煤粉吹向磨辊轴和磨辊架导致磨辊轴及磨辊架磨损。

- 还没有人留言评论。精彩留言会获得点赞!