一种原料药生产用反应釜的制作方法

本技术涉及原料药生产,具体涉及一种原料药生产用反应釜。

背景技术:

1、原料药是指用于生产各种药物制剂的原料药物,是药物制剂中的有效成份。原料药的生产在制药行业占有重要地位。

2、原料药在生产过程中,需要将固体原料与液体原料混合并在反应釜中反应,固体原料与液体原料均需要加入到反应釜内。现有的反应釜设置有固体投料仓,在投料过程中,多是将颗粒或粉末状的原料直接大量的加入到反应釜内,在加料过程中尤其是加入到釜体中后容易产生堆积而形成团状,与液体原料的混合就容易不均匀,影响后续的反应。

3、鉴于此,提出本专利申请。

技术实现思路

1、为了解决以上问题,本实用新型的目的在于提供一种原料药生产用反应釜,通过过滤板、电动伸缩杆、筛板以及第一通过和第二通孔的配合,可以避免固体原料在加料过程中产生堆积,以分散状态与液体原料混合,有利于后续的反应。

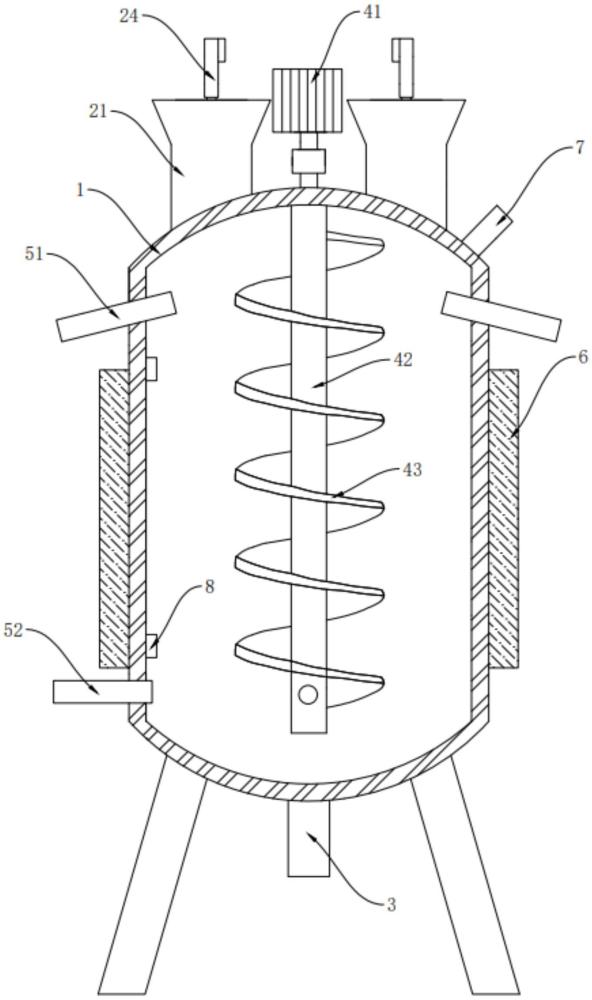

2、本实用新型的目的在于提供一种原料药生产用反应釜,包括釜体、进料组件、进液管件、搅拌组件、出料管;

3、所述进料组件包括进料仓、过滤板、筛板、电动伸缩杆,所述进料仓固定安装在所述釜体顶部,所述进料仓具有进料口和出料口,所述电动伸缩杆的伸缩端插入所述进料仓内部并与所述过滤板固定连接,所述筛板位于所述过滤板下方,所述筛板连接在所述进料仓的内壁上,所述过滤板与筛板上分别布有多个第一通孔和第二通孔,所述第一通孔的孔径大于所述第二通孔的孔径;

4、所述进液管件固定安装于所述釜体上以供液体试剂进入,所述搅拌组件固定安装在所述釜体中部以搅拌固液混合料,所述出料管安装于所述釜体的底部。

5、在一可选的实施例中,所述过滤板与筛板均为弧形板,所述过滤板的弯曲弧度与筛板的弯曲弧度一致,所述过滤板的面积小于所述筛板的面积,所述第一通孔与第二通孔交错布置。

6、在一可选的实施例中,所述筛板的下表面边缘处设有多个弹簧,所述弹簧固定连接在所述进料仓的内壁上。

7、在一可选的实施例中,所述进料组件对称设置两个。

8、在一可选的实施例中,所述搅拌组件包括电机、搅拌轴、搅拌叶片,所述电机固定安装在所述釜体的外部,所述搅拌轴穿过所述釜体,所述搅拌叶片固定在所述搅拌轴上。

9、在一可选的实施例中,所述搅拌叶片为螺旋叶片。

10、在一可选的实施例中,所述进液管件包括第一进液管、第二进液管,所述第一进液管靠近所述釜体顶部设置,所述第二进液管靠近所述釜体的底部设置,所述第一进液管对称于所述搅拌叶片设置两个,两个所述第一进液管的管口均朝向上方的所述进料仓的出料口方向倾斜。

11、在一可选的实施例中,所述釜体的外部还设有电加热层。

12、在一可选的实施例中,所述釜体上还设有排气管。

13、在一可选的实施例中,所述釜体内部还设有测温器,所述测温器设置两个,分别设在所述釜体靠近顶部和底部的位置。

14、本实用新型与现有技术相比,具有如下的优点和有益效果:

15、(1)本实用新型实施例提供的一种原料药生产用反应釜,通过过滤板、电动伸缩杆、筛板以及第一通过和第二通孔的配合,可以避免固体原料在加料过程中产生堆积,以分散状态与液体原料混合,有利于后续的反应。

16、(2)本实用新型实施例提供的一种原料药生产用反应釜,利用弧形板端部与中部的高度差有利于固料的下落,避免固料在过滤板和筛板上残留。设置过滤板的面积小于所述筛板的面积可以使固料均经过筛板而下落。设置第一通孔与第二通孔交错布置可以使过滤板对位于之间的堆积固料挤压效果更好。

17、(3)本实用新型实施例提供的一种原料药生产用反应釜,通过弹簧将筛板连接,在挤压过程中使筛板晃动,加强挤压效果,分散效果更好,同时筛板上固料不易残留。

18、(4)本实用新型实施例提供的一种原料药生产用反应釜,通过设置搅拌叶片为螺旋叶片,同时在进料仓的下方设置两个开口倾斜的第一进液管,使固料与喷射的试剂对向流动而加强混合效果,且螺旋叶片会将固料与试剂甩出,与已经加入的液体试剂混合效果更好,大幅提高了混合均匀性,利用反应。

技术特征:

1.一种原料药生产用反应釜,其特征在于,包括釜体(1)、进料组件、进液管件、搅拌组件、出料管(3);

2.根据权利要求1所述的一种原料药生产用反应釜,其特征在于,所述过滤板(22)与筛板(23)均为弧形板,所述过滤板(22)的弯曲弧度与筛板(23)的弯曲弧度一致,所述过滤板(22)的面积小于所述筛板(23)的面积,所述第一通孔(221)与第二通孔(231)交错布置。

3.根据权利要求2所述的一种原料药生产用反应釜,其特征在于,所述筛板(23)的下表面边缘处设有多个弹簧(232),所述弹簧(232)固定连接在所述进料仓(21)的内壁上。

4.根据权利要求3所述的一种原料药生产用反应釜,其特征在于,所述进料组件对称设置两个。

5.根据权利要求1~4任一项所述的一种原料药生产用反应釜,其特征在于,所述搅拌组件包括电机(41)、搅拌轴(42)、搅拌叶片(43),所述电机(41)固定安装在所述釜体(1)的外部,所述搅拌轴(42)穿过所述釜体(1),所述搅拌叶片(43)固定在所述搅拌轴(42)上。

6.根据权利要求5所述的一种原料药生产用反应釜,其特征在于,所述搅拌叶片(43)为螺旋叶片。

7.根据权利要求6所述的一种原料药生产用反应釜,其特征在于,所述进液管件包括第一进液管(51)、第二进液管(52),所述第一进液管(51)靠近所述釜体(1)顶部设置,所述第二进液管(52)靠近所述釜体(1)的底部设置,所述第一进液管(51)对称于所述搅拌叶片(43)设置两个,两个所述第一进液管(51)的管口均朝向上方的所述进料仓(21)的出料口方向倾斜。

8.根据权利要求7所述的一种原料药生产用反应釜,其特征在于,所述釜体(1)的外部还设有电加热层(6)。

9.根据权利要求7或8所述的一种原料药生产用反应釜,其特征在于,所述釜体(1)上还设有排气管(7)。

10.根据权利要求9所述的一种原料药生产用反应釜,其特征在于,所述釜体(1)内部还设有测温器(8),所述测温器(8)设置两个,分别设在所述釜体(1)靠近顶部和底部的位置。

技术总结

本技术公开了一种原料药生产用反应釜,包括釜体、进料组件、进液管件、搅拌组件、出料管;进料组件包括进料仓、过滤板、筛板、电动伸缩杆,进料仓固定安装在釜体顶部,进料仓具有进料口和出料口,电动伸缩杆的伸缩端插入进料仓内部并与过滤板固定连接,筛板位于过滤板下方,筛板连接在进料仓的内壁上,过滤板与筛板上分别布有多个第一通孔和第二通孔,第一通孔的孔径大于第二通孔的孔径;进液管件固定安装于釜体上以供液体试剂进入,搅拌组件固定安装在釜体中部以搅拌固液混合料,出料管安装于釜体的底部。通过过滤板、电动伸缩杆、筛板以及第一通过和第二通孔的配合,可以避免固体原料在加料过程中产生堆积,有利于后续的反应。

技术研发人员:王进富,米文辉,刘琳,张艳霞

受保护的技术使用者:山西阳和药业有限公司

技术研发日:20230731

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!