由环己酮肟直接制6-氨基己腈的装置的制作方法

本技术涉及化工,具体而言,是一种环己酮肟直接制6-氨基己腈的合成系统及方法。

背景技术:

1、己二腈是生产尼龙-66和尼龙-610的重要中间体己二胺的原料,6-氨基己腈可以替代己二腈生产己二胺。

2、目前工业上生产己二胺的方法,除了上述己二腈法,还有丁二烯法、己内酰胺法、己二醇法和己二酸法,但都存在一定的去缺陷。丁二烯法生产过程中会产生剧毒物质氰化氢(hcn)。己二醇法反应条件苛刻,转化率低工艺复杂。己二酸液相法选择性仅为80%,己二酸汽相法选择性仅为90%,选择性较低。己内酰胺法是己内酰胺高温氨化脱水生成6-氨基己腈,6-氨基己腈加氢可制备己二胺。该方法需要大量溶剂,对装置要求高,能耗高、转化率低等缺点。

3、本装置是以环己酮肟作为原料生产6-氨基己腈,环己酮肟是己内酰胺的同分异构体,也可以替代己内酰胺制备6-氨基己腈,如专利cn213012649u、cn110835311a均为有环己酮肟制备6-氨基己腈。两种方法均需要大量的溶剂,能耗较高,且转化率和选择性较低。

4、本实用新型公布了一种由环己酮肟组合反应制备6-氨基己腈的装置。采用本实用新型的装置进行的工艺中不需要溶剂,将环己酮肟与氨气通过装有分子筛的固定床反应器进行第一步反应得到6-氨基己腈、己内酰胺及少量副产物。经分离6-氨基己腈后产物和氨气进入第二个装有另一分子筛催化剂的固定床反应器进行氨化脱水,将己内酰胺再转化为6-氨基己腈。经过二步反应环己酮肟转化率可达100%以上,6-氨基己腈产率95%以上。

技术实现思路

1、本实用新型的主要目的在于提供一种由环己酮肟直接制6-氨基己腈的装置,采用该装置进行的工艺能解决了目前环己酮肟高温氨化制备6-氨基己腈转化率低、选择性差、精馏分离流程复杂、运行成本高的问题。

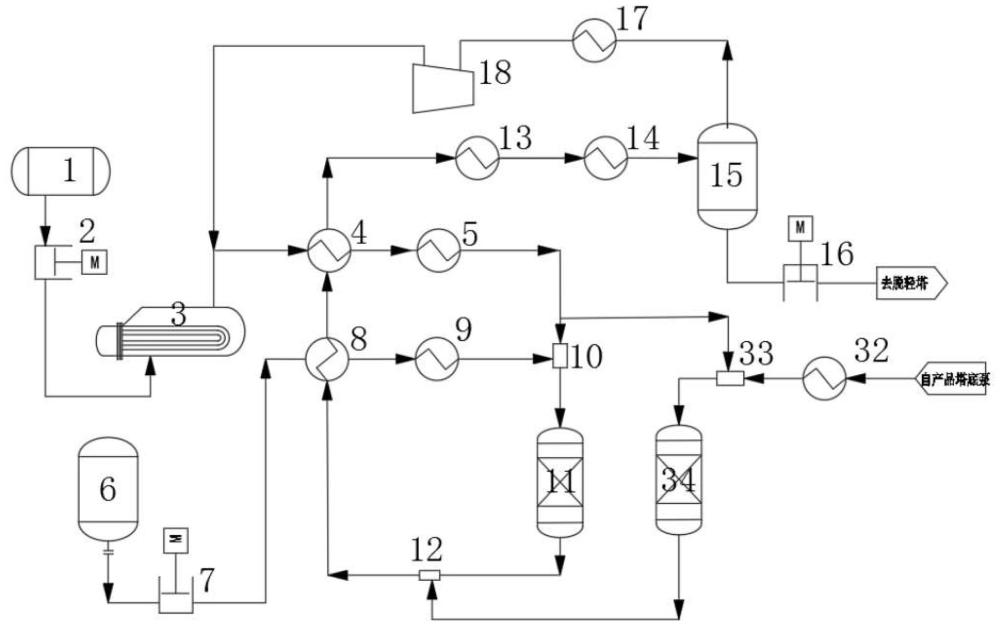

2、本实用新型的技术方案:

3、液氨汽化器出口与一反进料混合物进口连接;

4、环己酮肟融化釜出口与一反进料混合物进口连接;

5、一反进料混合物出口与一段氨化反应器进口连接;

6、一段氨化反应器出口与气液分离罐进口连接;

7、气液分离罐出口与脱轻塔进口连接;

8、脱轻塔底部出口与产品塔上部进口连接;

9、产品塔顶部出口与产品塔冷凝器进口连接;

10、产品塔冷凝器出口与产品塔回流罐进口连接;

11、产品塔回流罐经产品塔回流泵与6-氨基己腈产品罐连接。

12、产品塔底部出口经产品塔底泵与二段反应电加热器进口连接;

13、二段反应电加热器出口与二反进料混合器进口连接;

14、液氨汽化器出口与二反进料混合器进口连接;

15、二反进料混合器出口与二段氨化反应器进口连接;

16、二段氨化反应器出口与气液分离罐进口连接。

17、液氨汽化器上设置有液氨储罐,两者间采用液氨进料泵连通;

18、所述的液氨汽化器出口与氨气换热器的管程入口连接,氨气换热器管程出口与氨气加热器入口连接,氨气加热器出口与一反进料混合器入口连接。

19、所述的环己酮肟融化釜出口与环己酮肟进料泵入口连接,环己酮肟进料泵出口与环己酮肟换热器壳程入口连接,环己酮肟换热器壳程出口与环己酮肟加热器入口连接,环己酮肟加热器出口与一反进料混合器入口连接。

20、所述的一段氨化反应器及二段氨化反应器出口分别与反应出料混合器入口连接,出料混合器出口与环己酮肟换热器管程入口连接,环己酮肟换热器壳程出口与氨气换热器壳程入口连接,氨气换热器壳程出口与一级冷却器管程入口连接,一级冷却器管程出口与二级冷却器管程入口连接,二级冷却器管程出口与气液分离罐入口连接。

21、气液分离罐上部气相出口与氨气深冷器管程入口连接,氨气深冷器管程出口与循环氨气压缩机入口连接,循环氨气压缩机出口与氨气换热器管程入口连接;气液分离罐下部液相出口与脱轻塔进料泵入口连接,脱轻塔进料泵出口与脱轻塔中部进料口连接。

22、所述的脱轻塔顶部气相出口与脱轻塔冷凝器壳程入口连接,脱轻塔冷凝器壳程出口与脱轻塔回流罐入口连接,脱轻塔回流罐出口与脱轻塔回流泵入口连接,脱轻塔回流泵出口与一路与脱轻塔上部回流口连接,一路连接至轻组分区。

23、脱轻塔底部一个出口与脱轻塔再沸器管程入口连接,脱轻塔再沸器管程出口与脱轻塔下部入口连接;脱轻塔底部另一个出口与脱轻塔底泵入口连接,脱轻塔底泵出口与产品塔中部进料口连接。

24、所述的产品塔顶部气相出口与产品塔冷凝器壳程入口连接,产品塔冷凝器壳程出口与产品塔回流罐入口连接,产品塔回流罐出口与产品塔回流泵入口连接,产品塔回流泵出口与一路与产品塔上部回流口连接,另一路作为6-氨基己腈产品与6-氨基己腈产品罐30入口连接。

25、产品塔底部出口与产品塔底泵入口连接,产品塔底泵出口一路与废液罐入口连接,另一路与二段反应电加热器连接。

26、采用本实用新型的装置进行的工艺流程如下:

27、(1)汽化的液氨与熔融环己酮肟经混合后再进行一段氨化反应,得到6-氨基己腈产物料一;

28、(2)将6-氨基己腈产物料一依次经脱除轻组分、精馏后得到产品6-氨基己腈及副产物;

29、(3)步骤(2)中精馏后得到的副产物与汽化的液氨经混合后进行二段氨化反应得到6-氨基己腈产物料二,将6-氨基己腈产物料二汇合到步骤(2)中得到产品6-氨基己腈。

30、步骤(1)中一段氨化反应在一段氨化反应器内进行,一段氨化反应器为绝热固定床反应器,一段氨化反应器内催化剂为mfi拓扑结构的分子筛、al改性的mfi拓扑结构的分子筛、fe改性的mfi拓扑结构的分子筛、ti改性的mfi拓扑结构的分子筛、zn改性的mfi拓扑结构的分子筛、co改性的mfi拓扑结构的分子筛、mn改性的mfi拓扑结构的分子筛中的一种或多种的组合;

31、所述的组合方式包括单层、双层、多层或混合装填,混合的方式包括机械研磨、或溶剂共浸渍。

32、一段氨化反应的温度为300~480℃,最佳范围为360~440℃,反应压力微正压;进料的氨气:环己酮肟摩尔比=30~75,环己酮肟空速为0.5~2 kg/(kgcat·h)。

33、步骤(1)、步骤(3)得到的6-氨基己腈产物经冷却、分离,分离后的液相进入脱轻塔实现轻组分的脱除,分离后的气相经深冷、压缩后得到氨气,并将其作为原料进行一段氨化反应。

34、步骤(2)中脱除轻组分在脱轻塔内进行,所述脱轻塔为板式塔或填料塔,理论板数为15~40块,进料位置为8~20块,回流比为2~6,塔顶温度80~90℃,塔底温度为150~170℃,塔顶压力为5~20kpaa。

35、所述的脱轻塔顶部气相出口一部分实现循环,一部分采出轻组分;脱轻塔底部采出液相物料进入精馏塔。

36、步骤(2)中精馏在在精馏塔内进行,所述精馏塔为板式塔或填料塔,理论板数为15~35块,进料位置为8~17块,回流比为3~8,塔顶温度120~140℃,塔底温度为160~180℃,塔顶压力为5~15kpaa。

37、步骤(3)中二段氨化反应在二段氨化反应器内进行,为绝热固定床反应器,反应器内催化剂为金属负载型分子筛催化剂,活性金属选自钛、锆、铁、钒、钴、钼、锰、镍、铜、锌、镁、钙中的一种或几种组合,载体选自硅分子筛、硅铝分子筛、钛硅分子筛、硅磷铝分子筛中的一种或几种组合。

38、所述的活性金属相对于载体的质量分数为0.1-10wt%。

39、在一些具体实施方式中,硅铝分子筛选自zsm-5、zsm-23、zsm-35、zsm-48中的

40、任意一种。

41、在一些具体实施方式中,钛硅分子筛选自ts-1。

42、在一些具体实施方式中,硅磷铝分子筛选自sapo-11、sapo-34、sapo-20中的任

43、意一种。

44、所述的二段氨化反应温度为300~500℃,最佳范围为350~450℃,反应压力微正压,进料的氨气:己内酰胺(摩尔比)=20~40,己内酰胺空速为0.2~1.5 kg/(kgcat·h)。

45、一般来说,环己酮肟制6-氨基己腈理论上两步反应,首先是环己酮肟先发生重排生成己内酰胺(一般可以实现原料100%转化),然后己内酰胺再氨解得到6-氨基己腈。这两个反应一般需要在不同催化剂上进行,本技术采用两种催化剂组合的模式来实现环己酮肟在一个反应器中生成6-氨基己腈。尽管如此,还会有少部分未反应的己内酰胺,需要通过第二段氨化反应器进一步转化,从而提高整体收率。现有专利cn113105363 a在1个反应器中完成环己酮肟反应到6-氨基己腈,但是在溶剂体系中反应。其余专利cn110835311 a,cn113087641 a均为先转化为己内酰胺,再转化为6-氨基己腈。本技术不仅利用组合催化剂在第一步完成大部分环己酮肟转化为6-氨基己腈且在不使用溶剂状态下进行,可大大减少产物还需从溶剂中精馏分离造成的溶剂损失和能耗增加,简化了产品分离进程。

46、采用本技术的技术方案,一段氨化反应环己酮肟转化率为100%,6-氨基己腈选择性大于80%及以上,己内酰胺选择性为17%及以上。二段氨化反应器的作用是己内酰胺氨化,生成6-氨基己腈。二段氨化反应己内酰胺转化率为95%及以上,6-氨基己腈选择性达95%及以上。

- 还没有人留言评论。精彩留言会获得点赞!