一种叔醋丙乳液用生产系统的制作方法

本技术涉及叔醋丙乳液生产,尤其涉及一种叔醋丙乳液用生产系统。

背景技术:

1、近年来水性丙烯酸酯类乳液一直深受市场青睐,尤其是分别以苯乙烯和甲基丙烯酸甲酯为主、丙烯酸丁酯和丙烯酸异辛酯为辅的水性丙烯酸苯丙乳液和水性丙烯酸纯丙乳液表现更为突出。

2、叔醋丙乳液具有良好的环保性、光泽及滑爽的手感越来越成为内墙装饰涂料首先成膜物质之一。目前为了满足市场需求,开发具有良好的冻融稳定性、热储存稳定性、耐擦洗性的叔醋丙乳液是该行业的研发重点。乳液的性能除了受原料影响外,还受制备工艺以及相应的生产设备。现有技术叔醋丙乳液的制备过程中存在以下问题:(1)目前大多数企业在实际生产中是采用一个配料罐将原料混合,然后通过输送泵将混合后的物料转入反应釜内进行反应,这样无法实现连续化生产,并且导致物料不能充分反应,影响反应效率和产率,无法保证产品的品质。(2)物料反应过程中,部分溶剂受热挥发,如果不处理造成环境污染和原料浪费;此外反应过程中需要加入氮气,现有的反应釜通过氮气管道输送氮气,这样容易形成气流团,影响物料之间的反应,最终影响产品品质;因此针对上述问题,有必要开发一种叔醋丙乳液用生产系统。

技术实现思路

1、本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种叔醋丙乳液用生产系统,利用该生产系统可保证连续化生产,使得物料充分接触反应,氮气均匀分散,大大提高了反应效率和产率,保证了产品的质量,同时还可以将反应中的物料进行回收。

2、为解决上述技术问题,本实用新型的技术方案是:

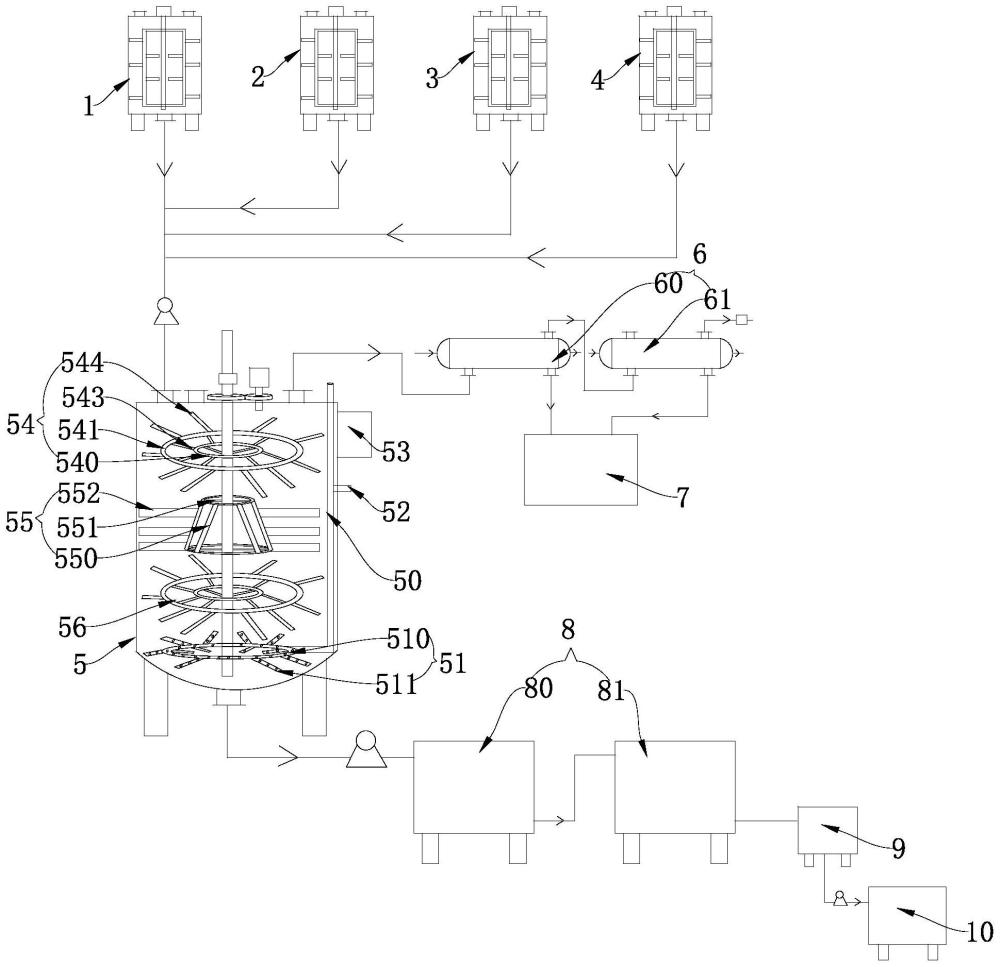

3、一种叔醋丙乳液用生产系统,包括第一滴加罐、第二滴加罐、第三滴加罐、第四滴加罐和反应器,所述第一滴加罐、第二滴加罐、第三滴加罐以及第四滴加罐的出料口分别连通所述反应器的进料口,所述反应器的排空口连通冷凝装置,所述冷凝装置的冷凝液出口连通回收罐,所述反应器的出料口连通过滤装置,所述过滤装置的出料口连通缓存罐,所述缓存罐的出料口连通产品储罐。

4、作为一种改进的技术方案,所述第一滴加罐、第二滴加罐、第三滴加罐和第四滴加罐分别包括罐体,所述罐体的顶部设有物料进口和溶剂进口,所述罐体的底部设有出料口,所述罐体的内部设有搅拌轴,所述搅拌轴的一端连接电机,所述搅拌轴上设有搅拌框,所述搅拌框上设有多个搅拌杆。

5、作为一种改进的技术方案,所述反应器包括本体,所述本体的顶部设有进料口、溶剂进口和排空口,所述本体的底部设有出料口,所述本体的内部一侧设有氮气进管,所述本体的内部下方设有与所述氮气进管相连通的气体分布器,所述本体的内部设有中空结构的搅拌轴,所述搅拌轴连接驱动装置,所述搅拌轴的一端连通蒸汽进管,所述搅拌轴上设有多个加热搅拌部件;所述本体的内部设有温度传感器,所述温度传感器电连接控制器。

6、作为一种改进的技术方案,所述加热搅拌部件包括第一加热搅拌部件、第二加热搅拌部件和第三加热搅拌部件;所述第一加热搅拌部件设置在所述搅拌轴的上部,所述第二加热搅拌部件设置在所述搅拌轴的中部,所述第三加热搅拌部件设置在气体分布器的上部。

7、作为一种改进的技术方案,所述第一加热搅拌部件和第二加热搅拌部件均包括中空结构的第一加热管和第二加热管,所述第一加热管与所述搅拌轴之间以及所述第一加热管与所述第二加热管之间分别通过连接管相互连通,所述第二加热管的外围设有多个与所述第二加热管相连通的辅助加热管;所述第二加热搅拌部件包括中空结构的锥形框,所述锥形框与所述搅拌轴之间通过中空结构的连接杆相连通,且所述锥形框上设有与所述锥形框相连通的加热板。

8、作为一种改进的技术方案,所述冷凝装置包括第一冷凝器,所述第一冷凝器的未凝气体出口连通第二冷凝器,所述第一冷凝器和所述第二冷凝器的冷凝液出口分别连通所述回收罐。

9、作为一种改进的技术方案,所述过滤装置包括第一过滤机和第二过滤机,所述第一过滤机和所述第二过滤机的出料口连通缓存罐。

10、采用了上述技术方案后,本实用新型的有益效果是:

11、由于叔醋丙乳液用生产系统,包括第一滴加罐、第二滴加罐、第三滴加罐、第四滴加罐和反应器,第一滴加罐、第二滴加罐、第三滴加罐以及第四滴加罐的出料口分别连通反应器的进料口,反应器的排空口连通冷凝装置,冷凝装置的冷凝液出口连通回收罐,反应器的出料口连通过滤装置,过滤装置的出料口连通缓存罐,缓存罐的出料口连通产品储罐。实际生产中,通过第一滴加罐来混合部分反应物料,通过第二滴加罐来混合部分反应物料,通过第三滴加罐来混合第一引发剂,通过第四滴加罐来混合第二引发剂,然后将反应溶剂以及底物料液先投入反应器的内部,然后将第一滴加罐的部分物料和第四滴加罐内的部分引发剂滴加入反应器的内部,经过一段时间反应后升温再将第二滴加罐内的料液滴加入反应器的内部,再将第一滴加罐和第四滴加罐内分别剩余的物料和引发剂滴加入反应器的内部,经过一段反应后再降温,最后将第三滴加罐内的引发剂加入反应器的内部继续参与反应,反应结束后所得料液通过过滤装置进行过滤,除去未反应的物料,然后再经过缓存罐储存,最后进入产品储罐。反应过程中受热挥发的溶剂,通过冷凝装置进行回收,避免了资源浪费。上述生产系统,设计合理,实现了连续化生产,使得物料有序加入充分接触反应,提高了反应效率和产率,保证了产品质量。

12、由于第一滴加罐、第二滴加罐、第三滴加罐和第四滴加罐分别包括罐体,罐体的顶部设有物料进口和溶剂进口,罐体的底部设有出料口,罐体的内部设有搅拌轴,搅拌轴的一端连接电机,搅拌轴上设有搅拌框,搅拌框上设有多个搅拌杆。实际生产中,将部分物料以及溶剂通过进料口加入第一滴加罐的内部,通过搅拌轴、搅拌框以及搅拌杆的搅拌混合后进行滴加;剩余的物料以及溶剂通过第二滴加罐混合,第一引发剂以及溶剂通过第三滴加罐混合,第二引发剂以及溶剂通过第四滴加罐混合。通过配置多个滴加罐,便于将反应物料、助剂以及引发剂分批次加入反应器的内部,使得物料充分接触反应。

13、由于反应器包括本体,本体的顶部设有进料口、溶剂进口和排空口,本体的底部设有出料口,本体的内部一侧设有氮气进管,本体的内部下方设有与氮气进管相连通的气体分布器,本体的内部设有中空结构的搅拌轴,搅拌轴连接驱动装置,搅拌轴的一端连通蒸汽进管,搅拌轴上设有多个加热搅拌部件;本体的内部设有温度传感器,温度传感器电连接控制器。实际生产中,溶剂通过溶剂进口进入,参与反应的反应物料分批次从进料口进入,驱动装置启动后蒸汽进管内的蒸汽沿着搅拌轴进入多个加热搅拌部件,对反应物料进行搅拌混合和加热,进而提供反应所需要的温度,利用温度传感器可以检测不同反应时间段中物料的温度,进而提供物料反应所需要的温度;随着反应的进行,当需要通入氮气时,氮气沿着氮气进管进入气体分布器的内部,经过分散后在加热搅拌部件的作用下分散于本体的内部,反应结束后从排料口排出即可。上述结构的反应器设计合理,实现了对反应物料的搅拌混合以及均匀加热,通过检测不同反应时段物料的温度,进而有效的控制物料反应温度。

14、由于加热搅拌部件包括第一加热搅拌部件、第二加热搅拌部件和第三加热搅拌部件;第一加热搅拌部件设置在搅拌轴的上部,第二加热搅拌部件设置在搅拌轴的中部,第三加热搅拌部件设置在气体分布器的上部。通过设置第一加热搅拌部件、第二加热搅拌部件和第三加热搅拌部件,三者协同作用对本体内部的反应物料进行搅拌混合以及加热,使得反应物料均匀受热,促进物料充分反应,提高了反应效率和产率,保证了产品质量。

15、由于第一加热搅拌部件和第二加热搅拌部件均包括中空结构的第一加热管和第二加热管,第一加热管与搅拌轴之间以及第一加热管与第二加热管之间分别通过连接管相互连通,第二加热管的外围设有多个与第二加热管相连通的辅助加热管;第二加热搅拌部件包括中空结构的锥形框,锥形框与搅拌轴之间通过中空结构的连接杆相连通,且锥形框上设有与锥形框相连通的加热板。蒸汽管道内的蒸汽进入搅拌轴,然后在沿着连接管进入第一加热管、第二加热管以及辅助加热管的内部,沿着连接杆进入锥形框和加热板的内部,随着搅拌轴的转动,第一加热搅拌部件、第二加热搅拌部件以及第三加热搅拌部件分别在本体内部周向运动并对反应物料进行搅拌混合和加热,上述结构的第一加热搅拌部件、第二加热搅拌部件以及第三加热搅拌部件设计合理,使得反应物料充分接触混合以及均匀受热,提高了反应效率和产率,保证了产品质量。

16、由于冷凝装置包括第一冷凝器,第一冷凝器的未凝气体出口连通第二冷凝器,第一冷凝器和第二冷凝器的冷凝液出口分别连通回收罐。反应过程中,部分溶剂或者受热易挥发的原料从排空口排出后进入第一冷凝器进行冷凝,未冷凝的气体进入第二冷凝器继续冷凝,经过第一冷凝器和第二冷凝器冷凝后的冷凝液进入回收罐进行回收。

17、由于过滤装置包括第一过滤机和第二过滤机,第一过滤机和第二过滤机的出料口连通缓存罐。通过第一过滤机和第二过滤液的过滤,可以有效去除乳液中的不溶物质。

- 还没有人留言评论。精彩留言会获得点赞!