一种反应容器的制作方法

【】本技术涉及化工机械领域,尤其涉及一种反应容器。

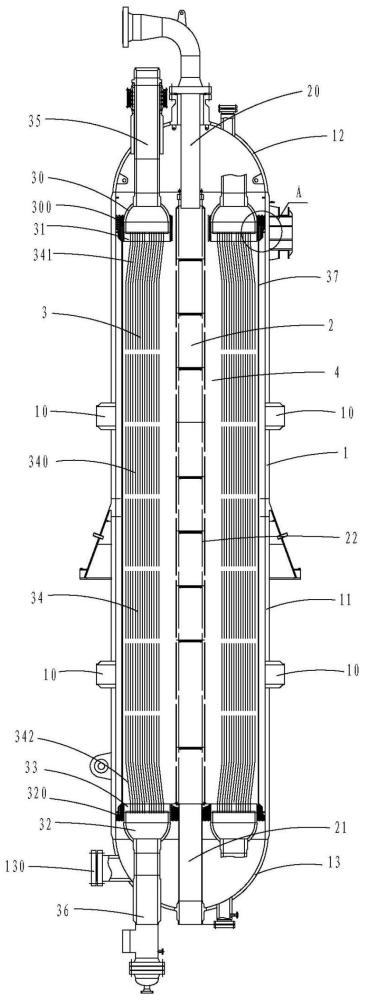

背景技术

0、

背景技术:

1、反应容器是指用来完成介质的物理反应、化学反应的容器.在工业生产中尤其在化工、医药、化肥、炼化等行业反应容器作为一种承压设备由于工艺上的需要被大量使用。

2、请参阅图1,图1揭示了现有技术中的一种反应容器,包括筒体1`、上封头2`、下封头3`、上管板4`、下管板5`及若干个换热管6`,上述上、下封头处分别设有管程进口7`及管程出口8`,所述筒体1`上分别设有壳程进口9`及壳程出口10`,管程介质为合成气体,壳程介质为蒸汽,为了加快合成气体的化学反应速率,现有技术中会在换热管中加入催化剂,催化剂设置在换热管内的缺陷在于:1、换热管内空间有限,所能装催化剂的空间很小,因此催化剂填装量很少,为了提高催化剂填装量,现有技术中较常用的方案是将整个设备进行扩大,但是这样会导致生产成本增加,因此经济性较差,2、将催化剂设置于换热管中,局部温度过高的话会导致催化剂结块失效(即催化剂烧结)容易影响管程介质的流通性。

3、因此,有必要提供一种解决上述技术问题的反应容器。

技术实现思路

0、

技术实现要素:

1、为解决上述问题,本实用新型的目的在于提供一种可提高催化剂填装量、加快反应速度的反应容器。

2、为实现上述目的,本实用新型采取的技术方案为:一种反应容器,包括:壳体、设置于壳体内中心位置的壳程进气组件及设置于壳体内并分布于壳程进气组件四周的若干组管程组件,所述壳程进气组件包括顶部气体入口管、底部气体入口管及设置于顶部气体入口管与底部气体入口管之间的中间筒件及催化剂隔离件,所述催化剂隔离件设置于中间筒件的外侧,所述中间筒件由若干个筒节沿上下方向叠加组装而成,每个筒节上均开设有若干个供合成气穿过的第一孔,所述催化剂隔离件由若干个隔离框沿上下方向叠加组装而成,所述壳体上设有若干个气体出口管,每组管程组件包括:上球封头、上管板、下球封头、下管板及若干根换热管,所述上球封头与上管板相焊接,所述下球封头与下管板相焊接,所述上球封头的顶部与蒸汽出口管相连,所述下球封头的底部与蒸汽进口管相连,所述换热管的顶部与上管板相焊接,所述换热管的底部与下管板相焊接,所述换热管的外围设有与壳体内壁相焊接的气体出口收集器,所述气体出口收集器上设有若干个供合成气穿过的第二孔,所述催化剂隔离件与气体出口收集器之间在换热管外的空间内填充有催化剂,所述上球封头与下球封头的四周均填充有惰性球。

3、优选地,本实用新型中的一种反应容器进一步设置为:每个筒节的底部凹设有凹槽,顶部凸设有凸部,每上下相邻的两个筒节中,下方筒节的凸台收容于上方筒节的凹槽内且两者之间通过若干个第一固定件连接,所述中间筒件的顶部与顶部气体入口管相焊接,所述中间筒件的底部与底部气体入口管之间通过螺栓及螺母连接。

4、优选地,本实用新型中的一种反应容器进一步设置为:每上下相邻的两个隔离框之间通过第二固定件连接,每个隔离框由沿周向排布的若干个隔离架组成,每周向相邻的两个隔离架之间通过第三固定件连接,每个隔离架由若干个竖向扁钢及若干个横向圆钢焊接而成,所述竖向扁钢焊接有螺母,所述螺母内安装有对中杆,整个催化剂隔离件的外侧点焊有丝网,所述催化剂隔离件的底部通过支撑件支撑于底部气体入口管上,所述支撑件与催化剂隔离件之间通过第四固定件连接,所述催化剂隔离件的顶部设有锥形篮盖。

5、优选地,本实用新型中的一种反应容器进一步设置为:所述气体出口收集器包括设置于换热管外侧的网筒、与网筒相焊接的第一锥筒、与壳体内壁相焊接的第二锥筒及设置于第一锥筒与第二锥筒之间的圆筒,所述圆筒的两个自由末端分别与第一锥筒及第二锥筒相焊接,所述圆筒与壳体之间设有环板,所述环板的外侧与壳体的内壁相焊接,所述环板的内侧与圆筒的外壁相焊接,所述第二孔设置于气体出口收集器的网筒上。

6、优选地,本实用新型中的一种反应容器进一步设置为:所述管程组件的数量为四组,四组管程组件均匀地排布于壳程进气组件的四周。

7、优选地,本实用新型中的一种反应容器进一步设置为:所述壳体包括筒体、焊接于筒体上方的上封头及焊接于筒体下方的下封头,所述蒸汽出口管及顶部气体入口管均延伸出上封头外,所述蒸汽进口管及底部气体入口管均延伸出下封头外。

8、优选地,本实用新型中的一种反应容器进一步设置为:所述下封头处设有人孔。

9、优选地,本实用新型中的一种反应容器进一步设置为:所述气体出口管设置于筒体上。

10、优选地,本实用新型中的一种反应容器进一步设置为:所述换热管包括中间竖直段、上折弯段及下折弯段。

11、优选地,本实用新型中的一种反应容器进一步设置为:所述换热管内的管程介质为蒸汽,所述壳体内的壳程介质为合成气体。

12、与现有技术相比,本实用新型具有如下有益效果:本实用新型通过对反应容器的整个结构布局进行改进,改进后换热管内的管程介质为蒸汽,壳体内的壳程介质为合成气体,催化剂填充在催化剂隔离件与气体出口收集器之间,相比于现有技术中管程介质为合成气体,壳程介质为蒸汽,催化剂填充在换热管内的结构,本实用新型不仅大大提升了催化剂的填装量、提高了反应效率、而且还可避免催化剂烧结。

技术特征:

1.一种反应容器,其特征在于:包括:壳体、设置于壳体内中心位置的壳程进气组件及设置于壳体内并分布于壳程进气组件四周的若干组管程组件,所述壳程进气组件包括顶部气体入口管、底部气体入口管及设置于顶部气体入口管与底部气体入口管之间的中间筒件及催化剂隔离件,所述催化剂隔离件设置于中间筒件的外侧,所述中间筒件由若干个筒节沿上下方向叠加组装而成,每个筒节上均开设有若干个供合成气穿过的第一孔,所述催化剂隔离件由若干个隔离框沿上下方向叠加组装而成,所述壳体上设有若干个气体出口管,每组管程组件包括:上球封头、上管板、下球封头、下管板及若干根换热管,所述上球封头与上管板相焊接,所述下球封头与下管板相焊接,所述上球封头的顶部与蒸汽出口管相连,所述下球封头的底部与蒸汽进口管相连,所述换热管的顶部与上管板相焊接,所述换热管的底部与下管板相焊接,所述换热管的外围设有与壳体内壁相焊接的气体出口收集器,所述气体出口收集器上设有若干个供合成气穿过的第二孔,所述催化剂隔离件与气体出口收集器之间在换热管外的空间内填充有催化剂,所述上球封头与下球封头的四周均填充有惰性球。

2.如权利要求1所述的一种反应容器,其特征在于:每个筒节的底部凹设有凹槽,顶部凸设有凸部,每上下相邻的两个筒节中,下方筒节的凸台收容于上方筒节的凹槽内且两者之间通过若干个第一固定件连接,所述中间筒件的顶部与顶部气体入口管相焊接,所述中间筒件的底部与底部气体入口管之间通过螺栓及螺母连接。

3.如权利要求1所述的一种反应容器,其特征在于:每上下相邻的两个隔离框之间通过第二固定件连接,每个隔离框由沿周向排布的若干个隔离架组成,每周向相邻的两个隔离架之间通过第三固定件连接,每个隔离架由若干个竖向扁钢及若干个横向圆钢焊接而成,所述竖向扁钢焊接有螺母,所述螺母内安装有对中杆,整个催化剂隔离件的外侧点焊有丝网,所述催化剂隔离件的底部通过支撑件支撑于底部气体入口管上,所述支撑件与催化剂隔离件之间通过第四固定件连接,所述催化剂隔离件的顶部设有锥形篮盖。

4.如权利要求1所述的一种反应容器,其特征在于:所述气体出口收集器包括设置于换热管外侧的网筒、与网筒相焊接的第一锥筒、与壳体内壁相焊接的第二锥筒及设置于第一锥筒与第二锥筒之间的圆筒,所述圆筒的两个自由末端分别与第一锥筒及第二锥筒相焊接,所述圆筒与壳体之间设有环板,所述环板的外侧与壳体的内壁相焊接,所述环板的内侧与圆筒的外壁相焊接,所述第二孔设置于气体出口收集器的网筒上。

5.如权利要求1所述的一种反应容器,其特征在于:所述管程组件的数量为四组,四组管程组件均匀地排布于壳程进气组件的四周。

6.如权利要求1所述的一种反应容器,其特征在于:所述壳体包括筒体、焊接于筒体上方的上封头及焊接于筒体下方的下封头,所述蒸汽出口管及顶部气体入口管均延伸出上封头外,所述蒸汽进口管及底部气体入口管均延伸出下封头外。

7.如权利要求6所述的一种反应容器,其特征在于:所述下封头处设有人孔。

8.如权利要求6所述的一种反应容器,其特征在于:所述气体出口管设置于筒体上。

9.如权利要求1所述的一种反应容器,其特征在于:所述换热管包括中间竖直段、上折弯段及下折弯段。

10.如权利要求1所述的一种反应容器,其特征在于:所述换热管内的管程介质为蒸汽,所述壳体内的壳程介质为合成气体。

技术总结

本技术涉及一种反应容器,包括:壳体、壳程进气组件及若干组管程组件,所述壳程进气组件包括顶部气体入口管、底部气体入口管及设置于顶部气体入口管与底部气体入口管之间的中间筒件及催化剂隔离件,所述中间筒件由若干个筒节沿上下方向叠加组装而成,所述催化剂隔离件由若干个隔离框沿上下方向叠加组装而成,所述壳体上设有若干个气体出口管,每组管程组件包括:上球封头、上管板、下球封头、下管板及若干根换热管,所述上球封头的顶部与蒸汽出口管相连,所述下球封头的底部与蒸汽进口管相连,所述换热管的外围设有气体出口收集器,所述催化剂隔离件与气体出口收集器之间在换热管外的空间内填充有催化剂,从而大大提高了催化剂的填充量。

技术研发人员:石琦,王晶,黄鹏,毛海峰

受保护的技术使用者:张化机(苏州)重装有限公司

技术研发日:20230815

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!