一种生产聚羧酸减水剂母液装置及其自动化配料滴加装置的制作方法

本技术涉及聚羧酸减水剂的,特别是涉及一种生产聚羧酸减水剂母液装置及其自动化配料滴加装置。

背景技术:

1、在我国工程事业不断发展的今天,对建筑材料的要求不断提升。混凝土作为主要的建筑材料,不仅对其牢固性要求较高,还要求其具有较强的凝结性、流动性和耐久性。随着材料技术的发展,各种混凝土外加剂层出不穷,使用效果也是千差万别。通过对混凝土外加剂合理进行使用,可以有效改善混凝土的性能。通过将减水剂应用到混凝土搅拌过程中,可以有效改善混凝土的含气量,让混凝土内部缝隙率得到大大降低,在混凝土用水量不变的情况下,有效提升混凝土的坍落度。合理使用减水剂还可以有效延长混凝土的凝结时间。掺入合理比例的减水剂,能够在很大程度上提升混凝土结构的性能和强度,让混凝土的水灰比得到降低。在保持混凝土水泥用量和坍落度不变的情况下,提升混凝土强度;在强度及坍落度不变的情况下节约水泥用量。通过对减水剂的合理进行使用,还能有效防止混凝土当中的钢筋发生锈蚀问题。聚羧酸系高性能减水剂是目前世界上最前沿、科技含量最高、应用前景最好、综合性能最优的一种混凝土超塑化剂(减水剂)。聚羧酸系高性能减水剂是羧酸类接枝多元共聚物与其它有效助剂的复配产品。

2、聚羧酸减水剂的合成工艺如下,首先将粉状的合成原料和水投入反应釜,再滴加入a料和b料,其中合成原料主要成分为异戊烯醇聚氧乙烯醚和甲基烯丙基聚氧乙烯醚,a料主要成分为丙烯酸溶液,b料主要成分为还原剂,待其充分反应后再加入碱液进行中和,得到成品。聚羧酸减水剂母液生产中,所需的原材料大多数为化工原料,且很多液体原料使用量都非常少,在以往生产中配比液体原料时,都是员工利用手动油抽抽取到一个小桶中再称重重量,再添加到滴加罐中,在此操作过程中人工抽取或添加过程中,如操作不慎很容易迸溅到操作人员的身体上,其对皮肤有刺激性,可致灼伤,与眼睛接触可致灼伤,造成永久性损害;气味对鼻、喉有刺激性,高浓度接触可能引起肺部改变;另外,手动油抽抽取称重存在很大的重量误差,不可能达到要求的精准计量,对生产出的聚羧酸减水剂母液品质有一定的影响。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种最大化保护操作人员的人身安全、提高了计量的精准度的自动化生产聚羧酸减水剂母液装置及其配料滴加装置,所有液体化工原料均可实现自动化抽取配比,操作人员无需手动抽取、称重计量及添加,避免了操作人员接触化工原料时引发的安全事故,并且自动化计量保证了计量的精准度。

2、为实现上述目的,本实用新型是采用下述技术方案实现的:

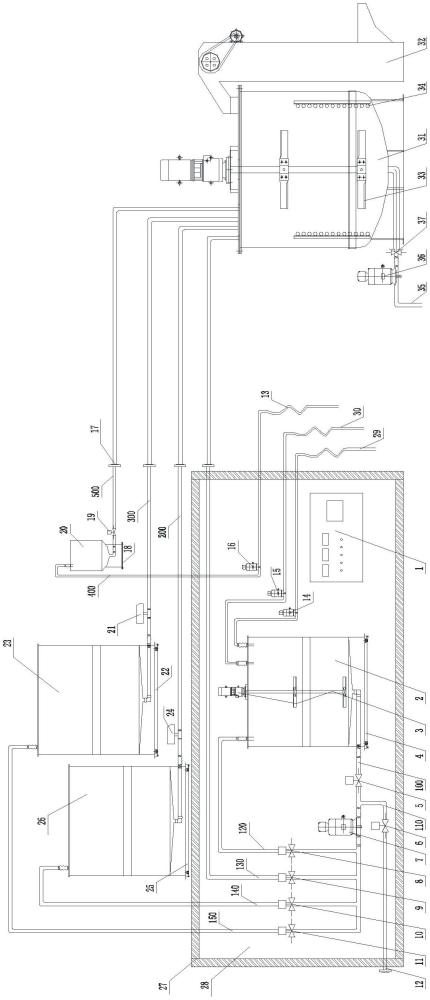

3、本实用新型的一种生产聚羧酸减水剂母液用自动化配料滴加装置,包括配料罐和滴加罐;配料罐安装在封闭式外壳的内部空间内,滴加罐包括安装在封闭式外壳上方的a料滴加罐和b料滴加罐,配料罐分别通过贯穿封闭式外壳的管道与原水管道、a料滴加罐、b料滴加罐、a料进料管和b料进料管连接,所述原水管道与配料罐之间的管道设有进水阀一和进水泵;所述a料滴加罐与配料罐之间的管道设有a料进料阀、a料出料阀和a料出料泵;所述b料滴加罐与配料罐之间设有b料进料阀、b料出料阀和b料出料泵,所述a料进料管与配料罐之间设有a料配料泵;所述b料进料管与配料罐之间设有b料配料泵;所述配料罐内安装有搅拌装置一,配料罐的底部安装有称重传感器一,所述进水阀一、进水泵、a料进料阀、a料出料阀、a料出料泵、b料进料阀、b料出料阀、b料出料泵、a料配料泵、b料配料泵、搅拌装置一和称重传感器一分别与封闭式外壳外侧的控制器电信号连接;所述a料滴加罐和b料滴加罐的出液口分别通过管道连接反应釜,所述反应釜的一侧还连接有粉剂上料机。

4、一种可能的技术方案中,所述配料罐的下侧通过出料口连接管道一,管道一沿出液方向分别通过支路一连接原水管道,支路一设有进水阀一;通过支路二连接配料罐的进水口,支路二设有进水阀二;通过支路四连接a料滴加罐,支路四设有a料进料阀;通过支路五连接b料滴加罐,支路五设有b料进料阀;所述管道一位于与支路一连接处的前侧设置出料阀;管道一位于与支路一连接处的后侧设置输送泵。

5、一种可能的技术方案中,所述管道一位于与支路二和支路四的连接处之间通过支路三连接反应釜,支路三上设置进水阀三。

6、一种可能的技术方案中,所述a料滴加罐和b料滴加罐的出液口分别通过管道二和管道三连接反应釜,所述管道二上设置a料滴加阀;所述管道三上设置b料滴加阀,所述a料滴加阀和b料滴加阀分别与控制器电信号连接。

7、一种可能的技术方案中,所述a料滴加罐和b料滴加罐的底侧分别安装称重传感器四和称重传感器三。

8、一种可能的技术方案中,所述封闭式外壳包括方管框架和封闭钣金,所述方管框架将配料罐包围于内部,所述封闭钣金封闭包裹安装于方管框架的外侧形成箱体形。

9、一种可能的技术方案中,还包括设置在封闭式外壳一侧的高位槽,高位槽的入料口通过管道四连接其他反应料进料管,所述管道四设置其他反应料进料泵,高位槽出料口通过管道五连接反应釜,管道五设有放料阀,放料阀与控制器电信号连接。

10、一种可能的技术方案中,所述高位槽的底侧安装称重传感器二。

11、一种可能的技术方案中,所述反应釜内设置有搅拌装置二;反应釜的环侧设有降温盘管。

12、一种生产聚羧酸减水剂母液装置,包括任一项上述的生产聚羧酸减水剂母液用自动化配料滴加装置。

13、与现有技术相比本实用新型的有益效果为:本实用新型将配料罐、部分连接管道和控制元件安装在封闭式外壳的内部空间内,使得整个配料过程中容易发生危险的地方与外部环境隔绝起来,防止液体化工原料的迸溅伤及到操作人员,从硬件上把可能发生的安全隐患降至最低;配料过程通过控制器自动控制,所有液体原料均可实现自动化抽取、自动化计量,配备多个控制元件,在配料罐中进行不同原料的配比,实现精准计量,进一步避免了操作人员接触化工原料时引发的安全事故,并且避免了人工添加方式中人为因素对产品质量稳定产生的影响;本装置具有设计合理、巧妙,充分利用合理空间,易于使用和维护,可直接对老旧设备进行升级改造等特点,降低了对操作人员的专业性要求,操作简单智能化,降低了聚羧酸减水剂母液生产门槛和综合成本,有利于行业大范围推广应用。

技术特征:

1.一种生产聚羧酸减水剂母液用自动化配料滴加装置,包括配料罐(2)和滴加罐;其特征在于,配料罐(2)安装在封闭式外壳的内部空间内,滴加罐包括安装在封闭式外壳上方的a料滴加罐(26)和b料滴加罐(23),配料罐(2)分别通过贯穿封闭式外壳的管道与原水管道(12)、a料滴加罐(26)、b料滴加罐(23)、a料进料管(29)和b料进料管(30)连接,所述原水管道(12)与配料罐(2)之间的管道设有进水阀一(6)和进水泵;所述a料滴加罐(26)与配料罐(2)之间的管道设有a料进料阀(10)、a料出料阀和a料出料泵;所述b料滴加罐(23)与配料罐(2)之间设有b料进料阀(11)、b料出料阀和b料出料泵,所述a料进料管(29)与配料罐(2)之间设有a料配料泵(14);所述b料进料管(30)与配料罐(2)之间设有b料配料泵(15);所述配料罐(2)内安装有搅拌装置一(3),配料罐(2)的底部安装有称重传感器一(4),所述进水阀一(6)、进水泵、a料进料阀(10)、a料出料阀、a料出料泵、b料进料阀(11)、b料出料阀、b料出料泵、a料配料泵(14)、b料配料泵(15)、搅拌装置一(3)和称重传感器一(4)分别与封闭式外壳外侧的控制器(1)电信号连接;所述a料滴加罐(26)和b料滴加罐(23)的出液口分别通过管道连接反应釜(31),所述反应釜(31)的一侧还连接有粉剂上料机(32)。

2.如权利要求1所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述配料罐(2)的下侧通过出料口连接管道一(100),管道一(100)沿出液方向分别通过支路一(110)连接原水管道(12),支路一(110)设有进水阀一(6);通过支路二(120)连接配料罐(2)的进水口,支路二(120)设有进水阀二(8);通过支路四(140)连接a料滴加罐(26),支路四(140)设有a料进料阀(10);通过支路五(150)连接b料滴加罐(23),支路五(150)设有b料进料阀(11);所述管道一(100)位于与支路一(110)连接处的前侧设置出料阀(5);管道一(100)位于与支路一(110)连接处的后侧设置输送泵(7)。

3.如权利要求2所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述管道一(100)位于与支路二(120)和支路四(140)的连接处之间通过支路三(130)连接反应釜(31),支路三(130)上设置进水阀三(9)。

4.如权利要求1所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述a料滴加罐(26)和b料滴加罐(23)的出液口分别通过管道二(200)和管道三(300)连接反应釜(31),所述管道二(200)上设置a料滴加阀(24);所述管道三(300)上设置b料滴加阀(21),所述a料滴加阀(24)和b料滴加阀(21)分别与控制器(1)电信号连接。

5.如权利要求4所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述a料滴加罐(26)和b料滴加罐(23)的底侧分别安装称重传感器四(25)和称重传感器三(22)。

6.如权利要求1所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述封闭式外壳包括方管框架(27)和封闭钣金(28),所述方管框架(27)将配料罐(2)包围于内部,所述封闭钣金(28)封闭包裹安装于方管框架(27)的外侧形成箱体形。

7.如权利要求1所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,还包括设置在封闭式外壳一侧的高位槽(20),高位槽(20)的入料口通过管道四(400)连接其他反应料进料管(13),所述管道四(400)设置其他反应料进料泵(16),高位槽(20)出料口通过管道五(500)连接反应釜,管道五(500)设有放料阀(19),放料阀(19)与控制器(1)电信号连接。

8.如权利要求7所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述高位槽(20)的底侧安装称重传感器二(18)。

9.如权利要求1所述的生产聚羧酸减水剂母液用自动化配料滴加装置,其特征在于,所述反应釜(31)内设置有搅拌装置二(33);反应釜(31)的环侧设有降温盘管(34)。

10.一种生产聚羧酸减水剂母液装置,其特征在于,包括任一项权利要求1-9所述的生产聚羧酸减水剂母液用自动化配料滴加装置。

技术总结

本技术涉及聚羧酸减水剂的技术领域,特别是涉及一种生产聚羧酸减水剂母液装置及其自动化配料滴加装置,包括配料罐和滴加罐;配料罐安装在封闭式外壳的内部空间内,配料罐分别通过贯穿封闭式外壳的管道与原水管道、A料滴加罐、B料滴加罐、A料进料管和B料进料管连接,配料罐内安装有搅拌装置一,底部安装有称重传感器一,封闭式外壳将整个配料过程中容易发生危险的地方与外部环境隔绝起来,防止液体化工原料的迸溅伤及到操作人员,从硬件上把可能发生的安全隐患降至最低;配料过程通过控制器自动控制,所有液体原料均可实现自动化抽取、自动化计量,配备多个控制元件,在配料罐中进行不同原料的配比,实现精准计量。

技术研发人员:王辉,田金涛

受保护的技术使用者:河北环恒科技有限公司

技术研发日:20230823

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!