一种高压气驱负压分离的正渗透膜分离设备的制作方法

本技术属于正渗透膜分离技术中汲取液的再生和汲取液中纯水分离,特别是涉及一种正渗透膜汲取液的高压再生和负压分离纯水的设备。

背景技术:

1、渗滤液膜滤浓缩液处置主要有蒸发、高级氧化、回喷焚烧炉等技术,回喷焚烧炉需填埋场与焚烧厂紧邻的前提条件,应用较少,大多数采用蒸发或高级氧化技术处理浓缩液,但这种技术处理浓缩液成本较高,如能将浓缩液先减量再处置可降低处置成本。正渗透(forward osmosis,fo)是以半透膜两侧低盐废水和高盐汲取液(draw solute,ds)的渗透压差为驱动力,使高水化学势废液中的h2o自发扩散到低水化学势的ds中,该过程无需外加压力和能量,而后结合反渗透等技术将盐分与纯水分离,实现从污水中提取纯水的目的。fo依赖膜两侧的渗透压差来实现传质,不需要施加外压,因而能耗和膜污染均低于压力驱动的膜过程,膜污染可逆且污染层的致密性低于压力驱动过程。

2、《耦合生物电化学和正渗透膜生物反应器的水处理装置及方法》(专利号为cn109704452b)为膜施加电势将盐离子富集到正渗透膜表面,增大膜表面的盐浓度,从而使膜两侧的渗透压差增大,但是这种解决方案无法精准控制电化学控制,可能会导致羟基自由基或次氯酸等强氧化性化学物生成,破坏正渗透膜和危害微生物生存,另外,电势的存在更容易使钙镁等离子富集沉降在膜表面,导致膜堵塞。《一种垃圾渗滤液浓缩液减量化系统》(专利号为cn214270480u)利用高浓度氯化钠溶液为汲取液,将氯化钠和待处理料液分别通过正渗透膜两侧,利用两种溶液的化学势差将料液的水分子汲取到高浓度氯化钠溶液中,再通过纳滤系统处理正渗透膜单元出来的氯化钠溶液,由于纳滤对盐分的拦截率不高,因此纳滤浓水测和产水侧的渗透压差较小,可以在较低给水压力的情况下处理稀汲取液,纳滤系统的产水进入高盐反渗透系统,纳滤的产水盐浓度已经有所降低,因此高盐反渗透可以在较低能耗下回收氯化钠再生汲取液和进一步提高产水水质。该专利首先利用多级正渗透单元逐级浓缩料液,料液中的水分子进入高浓度氯化钠汲取液中后又需要采用纳滤、反渗透将汲取液浓缩,将水分子再分离出来,虽然该专利所述方法能够减少部分能耗,但纳滤和反渗透仍然需要克服高浓氯化钠溶液的渗透压才能分离水分子,因此能耗仍然较高,且工艺链较长,工艺复杂。《一种利用正渗透耦合光热蒸发技术进行分离的方法》(专利号为cn112919564a)在正渗透分离过程中,在汲取液和空气接界面处引入光热膜,并利用光源对其照射,在光热膜表面使光能转化为热能通过光热蒸发汲取液对其浓缩,进而维持正渗透过程中正渗透原料液和汲取液之间稳定的渗透压差,连续实现对原料的高效分离。该方法是将光转化为热将稀汲取液中的水分蒸发浓缩汲取液,但这种方法水分蒸发及其缓慢,难以在实际工程中应用。《一种适用高cod废水处理与再生的厌氧自驱动膜反应器》(专利号为cn113651420a)公开了一种适用高cod废水处理与再生的厌氧自驱动膜反应器,该发明在厌氧池内置正渗透膜,废水经过厌氧处理后水质得以改善,且生成了甲烷,厌氧系统中的水分子通过正渗透膜进入汲取液中,再利用厌氧产生的甲烷作为能源将汲取液通入膜蒸馏单元采用甲烷加热蒸馏从而使水分子从系统中分离出来,这种设计充分利用了厌氧所产生的甲烷气,整体上能耗较低,但由于正渗透膜内置于厌氧罐中,不利于膜的检修、化洗等。《一种以厌氧mbr与正渗透为核心的废水近零排放装置及工艺》(专利号为cn114853284a)采用厌氧单元降解绝大部分cod,再通过正渗透将厌氧单元中的水分子汲取出来,利用厌氧单元的副产物甲烷将正渗透单元排出的浓水进行蒸发处理,该方法中未提及正渗透将厌氧单元中水分子汲取出来之后再怎样做到达标处理,实际上仅仅是正渗透处理后产水(也即是稀汲取液)中仍然含有大量盐分,产水很难达标。《一种以碳酸氢铵为汲取液的正渗透零排放系统及其运行工艺》(专利号为cn114605012a)使用蒸氨工艺制取氨水,进一步与二氧化碳反应制取碳酸氢铵,以碳酸氢氨为汲取液将废水中的水分子汲取出来,然后再采用反渗透或电渗析的方式将稀释汲取液浓缩和水分子的分离,该方法较好的利用了废水中产生的氨气,达到了“以废治废”的目的,但是稀汲取液的盐浓度对于反渗透而言仍然是比较高的,采用反渗透浓缩汲取液能耗势必较高。《一种应用于垃圾渗滤液处理的膜处理系统》(专利号为cn217051834u)采用正渗透膜将污水高倍浓缩,浓缩后的废水进入蒸发处理系统,而正渗透系统的稀汲取液通过膜蒸馏的方式分离水分子和实现汲取液的再生。《一种用于处理中转站渗滤液的fo装置》(专利号为cn216303525u)和《一种正渗透-反渗透联用牛奶浓缩装置及其处理方法》(专利号为cn113457452a)都是以正渗透-反渗透耦合的方式首先利用汲取液通过正渗透将废水中的水分子汲取到汲取液中,再通过反渗透将稀汲取液中的水分子分离出来从而达到汲取液再生和达标水排放的目的。

3、对现有技术进行总结发现,以正渗透膜过滤技术为核心的工艺在正渗透过滤单元基本一致,即以浓汲取液为中间体,将待处理的料液中的水分子夺取到浓汲取液中,从而浓汲取液变为稀汲取液。各个专利技术的不同之处是针对汲取液的再生采用了不同的方法,大致可分为加热蒸发法浓缩汲取液、膜蒸馏法浓缩汲取液、反渗透法浓缩汲取液。其中蒸发法浓缩汲取液又包括利用太阳光能转换热能浓缩法,该方法由于光热转换效率低和受制于天气影响,一般很难在工程中应用;利用填埋场或厌氧产生的甲烷气作为热源蒸发稀汲取液进行再生,甲烷气的量无法保证可以将汲取液蒸发到所需浓度,而采用mvr蒸发法浓缩汲取液的能耗又比较高;采用高压反渗透法浓缩稀汲取液由于要克服稀汲取液本身的渗透压较高,因此该方法需要采用分段多级反渗透逐步浓缩,且所需压力高,能耗高;而采用电渗析方法浓缩汲取液,该方法脱盐效率较低,会导致盐分流失严重,需要频繁的补充工业盐或其他汲取液溶质。

技术实现思路

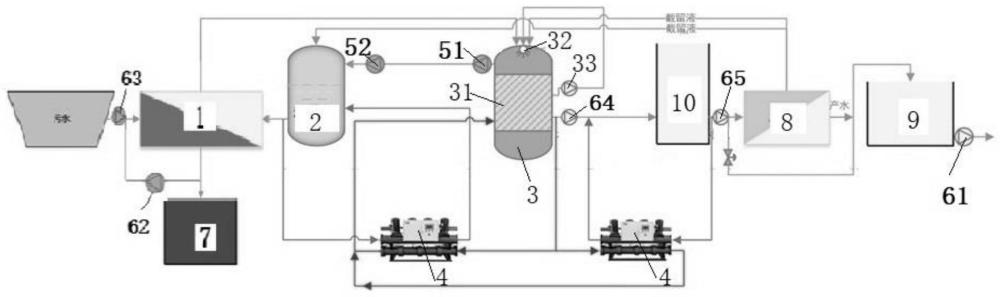

1、本实用新型的目的在于提供一种高压气驱负压分离的正渗透膜分离设备,以实现在极低能耗条件下解决汲取液再生和水分子分离的问题。本实用新型提供的高压气驱负压分离的正渗透膜分离设备包括正渗透膜系统、浓水储存罐、高压罐、负压罐、水源热泵机组、气泵、水泵;所述正渗透膜系统包括污水入口、浓水出口、稀汲取液出口、汲取液入口及污水循环泵;所述正渗透膜系统的浓水出口通向浓水储存罐,所述正渗透膜系统的稀汲取液出口通向负压罐,所述正渗透膜系统的汲取液入口与高压罐连通;所述水源热泵机组分别连接高压罐和负压罐;所述负压罐设置气体出口和液体出口;所述负压罐的气体出口连接气泵通向高压罐;所述负压罐的液体出口与水泵连接。

2、进一步的,本实用新型创造的高压气驱负压分离的正渗透膜分离设备还包括反渗透系统和达标水池,所述负压罐的液体出口与水泵连接后分别连接反渗透系统和达标水池;所述反渗透系统包含产水出口和截留液出口,所述反渗透系统的产水出口通向达标水池,达标水池的出口与水泵连接,所述反渗透系统的截留液出口通过阀门控制通向负压罐或高压罐。

3、进一步的,本实用新型创造的高压气驱负压分离的正渗透膜分离设备还包括冷却水池,冷却水池分别连接所述负压罐和所述反渗透系统,冷却水池与反渗透系统间设置水泵,所述水源热泵机组分别连接高压罐、负压罐和反渗透系统。

4、具体的,所述负压罐内部设置填料层和喷雾器,所述负压罐外部设置循环泵。填料层用于增大塔内部的表面积,循环泵用于将负压罐底部的稀汲取液不断抽至塔顶通过喷雾器喷洒下来,在负压条件下增大了稀汲取液的气-液接触面积,加快了气体挥发速度。

5、具体的,所述负压罐的气体出口连接的气泵依次为真空气泵、高压气泵。

6、本实用新型中的正渗透膜系统包括待处理料液给水泵、循环泵、正渗透膜、汲取液、压力表、电导率在线仪表等(具有现有技术中正渗透膜系统常见的结构),该系统主要是实现将待处理料液中的水分子提取到汲取液中的功能;高压罐主要是用于汲取液再生或浓缩和给正渗透膜组件汲取液侧提供给水驱动力,本实用新型所述汲取液主要采取可溶解性的压敏气体溶于水后制得,利用易溶于水的气体溶解于水中形成盐溶液,再增大高压罐内的压力,使得气体的溶解度增高,提升盐溶液浓度,同时罐体内的压力升高,又可以为盐溶液(此时的盐溶液也称之为浓汲取液)提供驱动力,驱动汲取液进入正渗透膜中汲取待处理料液中的水分子,水分子进入汲取液中后汲取液被稀释,被稀释后的汲取液进入负压罐,由于气体的溶解度随压力升高而增大,随压力的降低而减少,且溶解度随着温度的升高而降低,在负压罐内,通过水源热泵将高压罐内汲取液的热能搬运传递给负压罐内的汲取液中,使负压罐中汲取液温度升高,高压罐中汲取液温度下降,同时气泵将从负压罐中抽吸气体向高压罐中充气,这样,就形成了负压罐中的压力降低而温度升高,稀汲取液中的溶解性气体大量析出,被气泵压入高压罐中,若此时负压罐中的水已经达标则可排放,若不达标,则负压罐后出水可再接入中间水池进行冷却降温(根据实际水温,若水温不超过40摄氏度,则可不必降温),降温方式同样采用水源热泵进行,将中间水池中水的热量搬运到负压罐中,中间水池后端接低压反渗透适当处理后产水达标排放,浓水一部分回流到负压罐,一部分回流到高压罐,回流到高压罐的目的是补充汲取液中流出去的水分,回流到负压罐的目的是在负压罐中再处理,使气体再次析出。需要特别指出的是,当正渗透膜稀汲取液进入负压罐的瞬间,汲取液的外部环境由正压突然转变为负压状态,会发生闪蒸,即由于压力突然降低,汲取液会突然变成一部分的容器压力下的饱和蒸汽和饱和液,更有利于溶解性气体的释放。如此通过上述过程实现了待处理料液的再浓缩。

7、上述过程中,本实用新型所述高压罐和负压罐联合使用,在极低能耗条件下解决了汲取液再生和水分子分离的问题,而水源热泵则同时兼顾各个工艺单元所需温度控制的问题,且由于水源热泵的工作原理并非直接利用电能产生热量,而是通过热量搬运,将需要降温的高压罐(或中间水池)中水的热量搬运到需要升温的负压罐中,达到了“一机两用”的目的,节约电能。由于中间水池中的水是已经被提取溶解性气体后的水,因此这部分水实际上可能已经达标,为了保险起见,如果这部分水不达标,那么水中溶解性气体也是极低的,因此末端可接入低压反渗透系统再深度处理,为本实用新型排水水质保驾护航,由于是低压反渗透,且可能用不到,因此本实用新型所述的方案整体上能耗是比较低的。

8、本发明创造中涉及的术语解释如下:

9、高压气驱:是指在密闭的压力罐中,罐体顶部不断充入气体从而增大密闭罐体内部的压力,液体在压力罐中下部,密闭压力罐底部设置有液体出口,但液体出口阀门打开后,由于罐体内部有较大气压,靠气压可将液体压出密闭罐。高压气驱是指的靠高压气驱动液体流动。

10、负压分离:是指气体溶解到液体中后,在密闭容器内加热和抽吸,使得密闭容器内温度升高以及压力降低,从而使得气体在溶液中的溶解度急速减小,将气体从溶液中分离的过程,包括溶液突然进入高温负压罐中发生的闪蒸过程。

11、正渗透:正渗透是指水从较高水化学势(或较低渗透压)侧区域通过选择透过性膜流向较低水化学势(或较高渗透压)—侧区域的过程。在具有选择透过性膜的两侧分别放置两种具有不同渗透压的溶液,一种为具有较低渗透压的原料液,另一种为具有较高渗透压的驱动溶液,正渗透正是应用了膜两侧溶液的渗透压差作为驱动力,才使得水能自发地从原料液一侧透过选择透过性膜到达驱动液—侧。当对渗透压高的一侧溶液施加一个小于渗透压差的外加压力时,水仍然会从原料液压~侧流向驱动液—侧,这种过程叫做压力阻尼渗透。压力阻尼渗透的驱动力仍然是渗透压,因此它也是一种正渗透过程。

12、汲取液:在正渗透膜中配置的一种盐溶液,这种溶液的盐浓度一般比废水侧的废水含盐量高许多倍,从而使得正渗透膜两侧水化学势差较高,废水中的水分子自发跨过正渗透膜进入汲取液,这个过程中,废水中的水进入汲取液之后的汲取液我们称之为稀汲取液,经过其他单元将稀汲取液浓缩的过程我们称之为汲取液再生。

13、反渗透:反渗透又称逆渗透,是一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作。对膜一侧的料液施加压力,当压力超过它的渗透压时,溶剂会逆着自然渗透的方向作反向渗透。从而在膜的低压侧得到透过的溶剂,即渗透液;高压侧得到浓缩的溶液,即浓缩液。

14、本实用新型的发明点:

15、1.高压罐和负压罐联合使用,替代了汲取液侧传统的给水泵,因此可在极低能耗条件下完成汲取液进入正渗透膜和出正渗透膜的过程,提供了温敏、压敏溶质分离与再生的两个条件,同步完成汲取液再生与纯水分离的工作。

16、2.水源热泵则同时兼顾各个工艺单元所需温度控制的问题,且由于水源热泵的工作原理并非直接利用电能产生热量,而是通过热量搬运,将需要降温的高压罐(或中间水池)中水的热量搬运到需要升温的负压罐中,达到了“一机两用”的目的,节约电能。由于中间水池中的水是已经被提取溶解性气体后的水,因此这部分水实际上可能已经达标,为了保险起见,如果这部分水不达标,那么水中溶质浓度也是极低的,因此末端可接入低压反渗透系统再深度处理,为本实用新型排水水质保驾护航,由于是低压反渗透,因此本实用新型的实施整体上能耗是比较低的。

17、本实用新型的有益效果是:

18、1.因在溶质分离与浓缩中引用了水源热泵,将汲取液再生罐中的热能直接转移至汲取液溶质分离罐中,该过程中没有直接采用电能转换为热能,仅仅是利用电能进行热能转移,相比于其他技术中采用加热蒸发的方式回收溶质,本方案更节能。

19、2.采用真空泵、空压机或同类的气泵,从稀汲取液储罐中抽真空,抽出的气体泵入汲取液再生罐中,同步达到了以下三个目的:第一、汲取液再生罐中进入大量氨气、二氧化碳、水蒸气等气体,罐体中压力增大,有利于碳酸氨、碳酸氢铵等的生成和溶解度增大,实现汲取液的再生;第二、稀汲取液储存罐中由真空泵不断抽真空形成负压,将正渗透膜中已经被稀释的汲取液抽吸到罐体中,在稀汲取液进入罐体瞬间由于汲取液所处环境突变为负压和较热的环境,因此稀汲取液部分闪蒸,达到氨气、二氧化碳从稀汲取液中分离出来目的,且由于罐体环境为负压高温环境,各种气体的溶解度极低,氨和二氧化碳自动从稀汲取液中脱出,从而实现溶质和净水的分离;第三、稀汲取液储存罐的负压环境和汲取液储罐的正压环境共同作用下,在正渗透膜入口处靠正压将汲取液压入膜中,在出口处靠负压抽吸作用将汲取液抽出,从而实现在正渗透膜汲取液侧压力极小,最大程度的降低反向渗透程度。

- 还没有人留言评论。精彩留言会获得点赞!