催化剂脱除器及甲醇制烯烃反应产品气与催化剂分离系统的制作方法

本技术涉及化工,尤其涉及一种催化剂脱除器及甲醇制烯烃反应产品气与催化剂分离系统。

背景技术:

1、乙烯、丙烯是化学工业的重要基础原料。甲醇制烯烃技术是煤制烯烃工艺路线的枢纽技术,实现了由煤炭或天然气经甲醇生产基本有机化工原料。在我国煤制烯烃路线是对传统的以石油为原料制取烯烃的路线的重要补充,也是实现煤化工向石油化工延伸发展的有效途径。

2、甲醇制烯烃反应系统的反应气经过三级旋风分离器分离后进入水系统中,由于反应系统压力、汽提蒸汽量、外补蒸汽量、进料量等因素的影响,会使旋风分离器分离效果下降,再加上旋风分离器的分离局限性,反应器经旋风分离后还会夹带部分颗粒粒径小于10μm的催化剂细粉随反应气进入后续水系统中。为脱除反应产品气中夹带的催化剂细粉,在甲醇-反应气换热器和水洗塔中间设计急冷塔,采用水洗工艺对产品气进行降温和洗涤处理,其弊端是产生二次污染,增加水耗和能耗。

3、此外,水冷塔也只能部分沉降催化剂细粉,很大部分的催化剂细粉再经急冷塔与水洗塔洗涤后进入到急冷水与水洗水中,水系统中的催化剂细粉又在水洗塔、水换热器和空冷器处沉积,使换热效率降低,从而影响装置的长周期正常运行。

4、综上所述,如何更加有效地回收超高温680摄氏度下的催化剂细粉,成为了本领域技术人员亟待解决的技术问题。

5、对此,公告号为cn208717192u的专利提供了一种甲醇制烯烃反应产品气与催化剂分离系统,其在甲醇-反应气换热器下游设置了高温催化剂脱除设备及氧化物洗涤塔,取消原反应气三级旋风分离器。其中的高温催化剂脱除设备设置为两组(每组包括1个或多个并联的高温催化剂脱除设备),两组高温催化剂脱除设备采用一开一备。对于该分离系统来说,经实际研究发现存在以下问题:

6、1)采用的是柱状陶瓷滤芯(碳化硅基材加上莫来石过滤膜),长度0.3~3m,精度0.3~5um.这种柱状陶瓷滤芯在工艺气气体的冲刷和横向震颤下很容易断裂。2)柱状滤芯单支的过滤面积很小,对于大多数甲醇制烯烃反应单元来说,由于气量都很大,因此单台设备至少需要几千支滤芯,这样一开一备的设计系统占地很大,增加了设备布管的复杂性和泄漏风险点增多。3)过滤系统安装在换热器的出口,因此实际上无法解决换热器入口工艺气夹带催化剂细粉导致的换热器堵塞问题。

技术实现思路

1、本实用新型的第一目的是提供一种催化剂脱除器,以解决提高催化剂脱除效率的技术问题。

2、本实用新型的第二目的是提供一种甲醇制烯烃反应产品气与催化剂分离系统,以解决提升换热器的换热效率和运行寿命的技术问题。

3、本实用新型的催化剂脱除器是这样实现的:

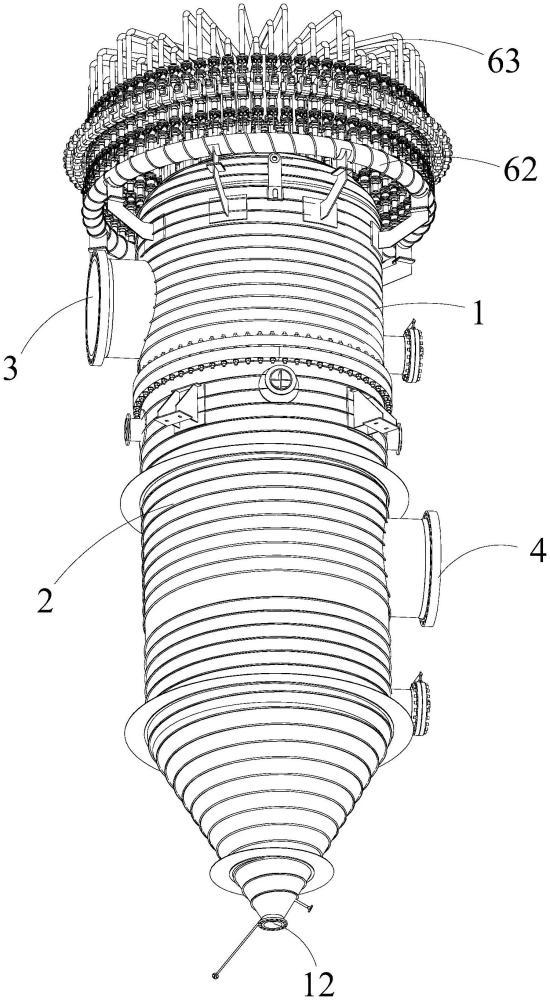

4、一种催化剂脱除器,包括:

5、筒体,其具有中空腔体;所述中空腔体中设有将中空腔体分隔形成脱除腔体和反吹腔体的分隔板;

6、过滤组件,其包括固定在分隔板上以内置在脱除腔体中的多个过滤单元;每个过滤单元均包括支撑框架、成形在支撑框架上的多个嵌槽、设于支撑框架上配接分隔板的端部的且连通多个嵌槽的通气口,以及一对一嵌设在多个嵌槽中的多个碳化硅蜂巢滤砖;

7、反吹组件,其包括设于反吹腔体中的一对一配合多个过滤单元的多个吹气管,以及设于筒体外侧的连接多个吹气管的气包结构;每个吹气管的出口正对过滤单元的通气口;

8、加热盘管,其呈螺旋状绕设在筒体的外侧壁上。

9、在本实用新型可选的实施例中,所述支撑框架采用矩形结构体;

10、每个嵌槽的槽口截面均为长方形;每个所述碳化硅蜂巢滤砖均为长方体结构;以及

11、当碳化硅蜂巢滤砖嵌设在嵌槽中时,每个所述碳化硅蜂巢滤砖均垂直于支撑框架的延伸方向。

12、在本实用新型可选的实施例中,所述支撑框架采用矩形结构体;

13、每个嵌槽的槽口截面均为长方形;每个所述碳化硅蜂巢滤砖垂直于嵌槽的槽口的侧端面的截面为平行四边形;以及

14、当碳化硅蜂巢滤砖嵌设在嵌槽中时,每个所述碳化硅蜂巢滤砖相对于支撑框架的延伸方向呈倾斜状,且碳化硅蜂巢滤砖朝向嵌槽的槽底的端部相对于碳化硅蜂巢滤砖朝向嵌槽的槽口的端部向吹气管一侧倾斜。

15、在本实用新型可选的实施例中,所述嵌槽的槽底壁与碳化硅蜂巢滤砖之间留存有与通气口贯通的气流通道。

16、在本实用新型可选的实施例中,每个支撑框架上均设有至少呈四横两纵分布的八块碳化硅蜂巢滤砖。

17、在本实用新型可选的实施例中,所述碳化硅蜂巢滤砖包括基材和过滤膜;其中

18、所述基材采用多通道壁向流流体模型;所述过滤膜通过等离子喷涂技术均匀的喷涂在碳化硅蜂巢滤砖一侧的开口内流道表面。

19、在本实用新型可选的实施例中,所述筒体对应反吹腔体的侧壁上设有连通反吹腔体的反应产品气出口;以及

20、所述筒体对应脱除腔体的侧壁上设有连通脱除腔体的反应产品气入口;

21、所述筒体远离反吹组件的端部还设有排放口。

22、在本实用新型可选的实施例中,所述气包结构包括绕设在筒体周向侧的环形储气包以及与环形储气包相连的多个通气管;

23、多个吹气管贯穿筒体的顶壁后与多个通气管一对一相连通。

24、在本实用新型可选的实施例中,所述吹气管的出气口与支撑框架的通气口之间存在间隙。

25、本实用新型的甲醇制烯烃反应产品气与催化剂分离系统是这样实现的:

26、一种甲醇制烯烃反应产品气与催化剂分离系统,包括:依次相连的甲醇制烯烃反应器、催化剂脱除器、甲醇-反应气换热器以及氧化物洗涤塔;

27、所述催化剂脱除器的反应产品气入口与设置于甲醇制烯烃反应器的反应产品气出口的三级旋风分离器相连。

28、采用了上述技术方案,本实用新型具有以下的有益效果:本实用新型的催化剂脱除器及甲醇制烯烃反应产品气与催化剂分离系统,采用的每个过滤单元通过支撑框架与多个碳化硅蜂巢滤砖的配合,可以提高其整体的结构强度,防止产生断裂的问题。并且对于每个过滤单元来说,在支撑框架上设有多个嵌槽,如此使得每个支撑框架来说相比传统的柱状滤芯来说,单位体积内,过滤单元的过滤面积远大于柱状滤芯过滤面积,所以,同样过滤面积下,采用碳化硅蜂巢滤砖形式的过滤器整体的占地空间会大大缩小。

29、此外,本实用新型采用的碳化硅蜂巢滤砖耐高温,可以安装在甲醇制烯烃反应产品气与催化剂分离系统的甲醇-反应气换热器的入口处,也就是三级旋风分离器的出口,这样可以将催化剂在高温段680℃彻底拦截下来,过滤后催化剂含量可以低于1mg/nm3.这样可以避免换热器容易被催化剂细粉堵塞的问题,同时,大大提升换热器的换热效率和运行寿命。基于此,采用碳化硅蜂巢滤砖的催化剂脱除器除了可以保护换热器,还可以取消下游急冷塔,同时彻底解决水冷塔等下游设备易堵塞的问题。这样水系统中不存在催化剂细粉,就可以有效的回用水洗水,节约水资源,同时减少工业废水的产生和处理费用。

技术特征:

1.一种催化剂脱除器,其特征在于,包括:

2.根据权利要求1所述的催化剂脱除器,其特征在于,所述支撑框架采用矩形结构体;

3.根据权利要求1所述的催化剂脱除器,其特征在于,所述支撑框架采用矩形结构体;

4.根据权利要求2或3所述的催化剂脱除器,其特征在于,所述嵌槽的槽底壁与碳化硅蜂巢滤砖之间留存有与通气口贯通的气流通道。

5.根据权利要求2或3所述的催化剂脱除器,其特征在于,每个支撑框架上均设有至少呈四横两纵分布的八块碳化硅蜂巢滤砖。

6.根据权利要求2或3所述的催化剂脱除器,其特征在于,所述碳化硅蜂巢滤砖包括基材和过滤膜;其中

7.根据权利要求2或3所述的催化剂脱除器,其特征在于,所述筒体对应反吹腔体的侧壁上设有连通反吹腔体的反应产品气出口;以及

8.根据权利要求2或3所述的催化剂脱除器,其特征在于,所述气包结构包括绕设在筒体周向侧的环形储气包以及与环形储气包相连的多个通气管;

9.根据权利要求8所述的催化剂脱除器,其特征在于,所述吹气管的出气口与支撑框架的通气口之间存在间隙。

10.一种甲醇制烯烃反应产品气与催化剂分离系统,其特征在于,包括:依次相连的甲醇制烯烃反应器、如权利要求1~9任一项所述的催化剂脱除器、甲醇-反应气换热器以及氧化物洗涤塔;

技术总结

本技术公开了一种催化剂脱除器及甲醇制烯烃反应产品气与催化剂分离系统,包括:筒体,其具有中空腔体;中空腔体中设有将中空腔体分隔形成脱除腔体和反吹腔体的分隔板;过滤组件,其包括固定在分隔板上以内置在脱除腔体中的多个过滤单元;每个过滤单元均包括支撑框架、成形在支撑框架上的多个嵌槽、设于支撑框架上配接分隔板的端部的且连通多个嵌槽的通气口,以及一对一嵌设在多个嵌槽中的多个碳化硅蜂巢滤砖;反吹组件,其包括设于反吹腔体中的一对一配合多个过滤单元的多个吹气管,以及设于筒体外侧的连接多个吹气管的气包结构;每个吹气管的出口正对过滤单元的通气口;加热盘管,其呈螺旋状绕设在筒体的外侧壁上。

技术研发人员:李锋

受保护的技术使用者:常州赛璞睿生科技有限公司

技术研发日:20230925

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!