一种非对称高通量除病毒纤维素滤膜及其制备方法和应用与流程

本发明涉及除病毒滤膜领域,尤其涉及一种非对称高通量除病毒纤维素滤膜及其制备方法和应用。

背景技术:

1、在医药行业中,"生物制剂"通常指代"免疫生物制剂"。它是由微生物(如细菌、立克次体、病毒等)、微生物代谢产物的有效抗原成分、动物毒素、人或动物的血液或组织等进行加工制作的生物制品,用于预防、治疗和诊断相关传染病或其他相关疾病。

2、医用生物制剂的生产,在满足药品生产的一般要求的同时,还具备一系列特点。例如,首先需要培养微生物、病毒和活体细胞等,然后进行后续加工,得到生物物质。此外,还需要遵循洁净化、钝化、提取、冷冻、冻干等特殊工艺步骤。由于生物制剂的生产制造过程容易引入病毒等可能影响制剂安全性的杂质,因此在生产过程中需要有针对性地去除病毒。在生物和医药领域,膜分离技术因其不会破坏蛋白质等活性物质的结构而备受青睐,已成为生物制剂制造过程中不可或缺的工艺之一。

3、在生物制药产品的纯化过程中,采用除病毒滤膜可以有效去除非脂包膜病毒。该方法通过使用孔径在纳米级别的膜过滤血浆蛋白溶液,利用筛选机制截留并去除血浆中的病毒。与常规过滤方法不同的是,该技术采用的膜具有纳米级别的平均孔径,专门用于去除病毒,因此被称为纳米膜过滤。

4、目前,除病毒过滤膜主要针对大于或等于20纳米的病毒进行过滤。例如,专利cn116637510a提供了一种具有高孔隙率致密化的上表面结构、断面孔隙率梯度可控、平均孔径在15-25纳米范围内的除病毒聚醚砜平板膜。该除病毒膜具有高孔隙率,可以提高过滤速率;同时,表层具有孔径在20纳米左右且高孔隙率,能够有效截留病毒。然而,由于聚醚砜分子的侧链表现出疏水性,在过滤蛋白料液时容易与蛋白质发生结合,导致蛋白质吸附在滤膜表面,不仅影响后续料液的通过,还会降低蛋白质料液的回收率。

5、专利cn116492852a制备的除病毒纤维素滤膜具有极高的水通量。由于纤维素材质本身的特性,当过滤蛋白质料液时,料液不容易被吸附在膜上,从而保证了后续的蛋白质料液回收率。此外,为了提高过滤速率,本领域技术人员通常还会采用增加压力的方法。然而不对称膜由于其结构的特殊性可能导致过滤膜的强度降低。而该专利中制备得到膜具有优异的机械强度,该专利制备得到的除病毒膜可以高效截留20nm尺寸的病毒,但50nm以上的病毒如果使用该滤膜虽然具有较好的截留能力,但通量较低,极大的影响了生产效率,因此需要孔径分布更适合用于过滤大尺寸病毒的过滤膜。

技术实现思路

1、本发明是为了克服现有技术中的水通量以及滤膜的机械强度较低的缺陷,提供了一种非对称高通量除病毒纤维素滤膜及其制备方法和应用以克服上述不足之处。

2、为实现上述发明目的,本发明通过以下技术方案实现:

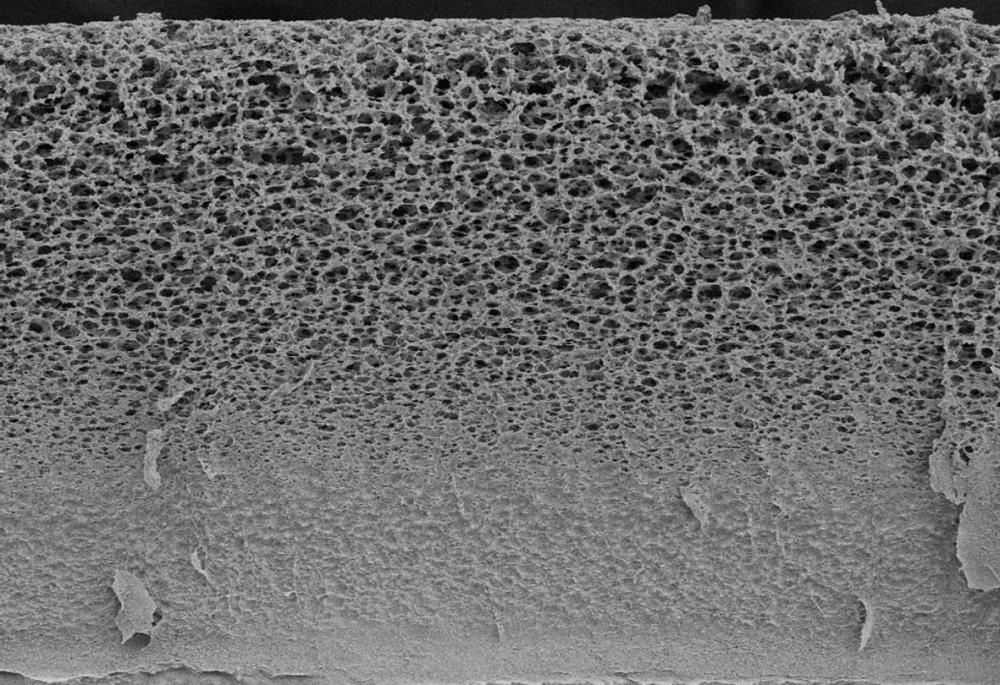

3、第一方面,本发明首先提供了一种非对称高通量除病毒纤维素滤膜,包括多孔主体结构,所述多孔主体结构包括大孔层以及小孔层,所述大孔层的一侧为进液面,所述小孔层的一侧为出液面,所述大孔层以及所述小孔层之间以连续纤维过渡,大部分病毒的尺寸都在200nm以下,因此将截面上平均孔径在200nm以下的部分确定为小孔层,截面上平均孔径在200nm以上的部分确定为大孔层,所述大孔层平均孔径为400-1200nm,所述小孔层平均孔径为 35-55 nm,所述小孔层中20nm及以下孔洞占孔洞总数量的比例为0-15%。

4、病毒尺寸的范围较为广泛,通常在18-300nm之间。为了方便起见,现有技术中一般将病毒按照尺寸分为三个大类,即大型病毒(150nm以上),中型病毒(50-150nm)以及小型病毒(50nm以下)。因此对于中大型病毒而言,使用更大孔径更大的除病毒过滤膜显得更具有时间效益以及经济效益。

5、然而如背景技术中提及的,现有技术中的纤维素滤膜,其主要针对的是20nm以上的病毒。但是,本领域技术人员未曾预料到的是,由于随着病毒尺寸的增加,这些大尺寸的病毒容易造成滤膜孔结构的快速堵塞,尤其是非对称结构的过滤膜,由于其孔径的不均匀分布,极易在过滤包含有中大尺寸病毒料液的过程中发生滤膜堵塞,最终影响过滤效果及过滤效率。

6、发明人在针对大尺寸病毒料液的过滤研究中意外发现小孔层中不同大小孔洞的孔径分布对其通量有着显著的影响,尤其在过滤过程中小孔层中的小孔比例对于过滤通量具有较大影响。

7、本技术的膜中20nm以下孔洞比例在0-15%,这说明了本技术过滤膜的小孔层中几乎不存在尺寸过小的孔洞。这些小尺寸的孔径在过滤过程中极易对料液的流动造成阻碍,从而引起堵塞,而本技术的膜中几乎没有小尺寸的孔洞,这可以极大提高过滤过程中的通量。

8、作为优选,所述小孔层中20-50nm之间的孔洞占孔洞总数量的比例为60-85%,所述小孔层中50nm以上孔洞占孔洞总数量的比例为10-35%。

9、本技术中的非对称高通量除病毒纤维素滤膜其小孔层中20-50nm的孔洞比例60-85%,该孔径范围是对中大型病毒可以进行有效截留的重点区域,同时该孔径范围在过滤过程中不影响料液的流通。而50nm以上孔洞比例为10-35%,大孔洞的存在也可以对大孔层中未截留住的各类大尺寸杂质进行阻挡,使得这部分的杂质不进入相对较小的孔洞区域从而造成堵塞,同时较大尺寸的孔洞可以提高纤维形成的流道之间的贯通性,从而进一步提升过滤效率。

10、作为优选,所述小孔层中30-50nm之间的孔洞占孔洞总数量的比例为45 - 80%。

11、通过该优选条件进一步可以说明小孔层的极小孔分布较低,从而在满足对中大型病毒的截留效果的前提下进一步保证了过滤通量。

12、作为优选,所述小孔层中50nm的胶体金吸收最高峰的位置距出液面膜厚度方向上距离为10-24μm,30nm的胶体金吸收最高峰的位置距出液面膜厚度方向上距离为 0-3μm。

13、根据生物制药中较普遍的表征手段,从过滤膜进液面加入含有不同尺寸的胶体金分散液,通过分析过滤膜截面对胶体金的吸收强度来判断其对相应尺寸病毒的截留能力。对本技术中提供的非对称高通量除病毒纤维素滤膜,分别从进液面供给含有20nm、30nm、50nm直径的胶体金的溶液,利用该去除病毒的膜捕捉胶体金,对于该去除病毒的膜的截面测定亮度,确定对应的胶体金吸收最高峰位置。实验发现,20nm胶体金在过滤膜中不存在明显截留,这与孔径分布中20nm以下孔洞占比极低的结果一致。

14、50nm的胶体金吸收最高峰的位置距出液面膜厚度方向上距离为10-24μm,30nm的胶体金吸收最高峰的位置距出液面膜厚度方向上距离为 0-3μm。

15、50nm的胶体金吸收最高峰的位置距出液面膜厚度方向上距离为10-24μm,说明50nm尺寸孔径集中出现区域与出液面具有一定有效距离作为病毒截留的保证截留区,因为胶体金吸收最高峰距离进液面之间的区域内有80%以上的孔可以将对应尺寸胶体金截留的孔洞,吸收最高峰在10-24um之间,说明了有足够的区域对50nm及以上区域的病毒进行有效截留。 对于50nm胶体金吸收最高峰的位置距离出液面小于10um的过滤膜,可能会由于截留部分不足而造成病毒泄露的风险。对于50nm胶体金吸收最高峰的位置距离出液面大于24um的过滤膜,会造成截留部分过多而造成通量、载量下降的影响。

16、30nm胶体金吸收最高峰的位置距出液面膜厚度方向上距离为 0-3μm,此部分的区域可以作为对于截留30nm尺寸病毒的保险区,进一步确保目标病毒被截留,如果过滤膜对30nm胶体金吸收最高峰的位置大于3um,那么大量的小孔会导致在蛋白过滤途中的孔径堵塞以及载量下降,同时甚至可能会对更小尺寸的病毒有着一定的截留能力,影响过滤膜的分辨率,即过滤膜对中大型病毒的特征性去除。

17、作为优选,将所述大孔层在垂直方面平均等分(将非对称纤维素滤膜的大孔层沿其厚度方向均分为五等份),每一层的层内纤维直径的标准方差σ的范围值为20-300,相邻层之间的孔径传递系数kn为0.25-0.65;其中,

18、所述孔径传递系数kn=(dn-1-dn)/ dn-1,dn为每一层的平均孔径,单位为nm。

19、现有技术中,为了提升非对称结构的过滤膜对于中大型病毒的过滤性能,其通常的做法是提升过滤时的压力,然而非对称结构的过滤膜其大孔层在形成过程中其纤维素的固含量相对小孔层而言更低,因此纤维素分子之间排列更为松散,从而使得大孔层的力学强度仅仅只能够维持在一个较低的水平范围内,从而无法适用于在加压情况下对于包含大粒径病毒料液的分离纯化过程。

20、本技术中的非对称除病毒纤维素滤膜其为了有效提升其力学性能(尤其是提升大孔层的力学性能),其针对大孔层进行了针对性的设置。具体的,在本技术中,发明人意外发现,大孔层在其厚度方向上纤维直径的分布以及孔径大小的分布对于非对称纤维素滤膜的大孔层的机械性能有着重要的影响。基于该意外发现,发明人进行了深入且细致的研究,研究发现非对称纤维素滤膜的大孔层沿其厚度方向的纤维直径分布以及孔径分布越均匀,能够使得非对称纤维素滤膜的大孔层的机械强度表现更为优异。

21、为了进一步具体描述该发现,本技术发明人提出了纤维直径的标准方差(σ)以及孔径传递系数(k)两个概念。其基本原理在于:首先先将非对称纤维素滤膜的大孔层沿其厚度方向进行均分(将非对称纤维素滤膜的大孔层沿其厚度方向均分为五等份),在对均分后大孔层进行纤维直径以及孔径的测量,从而计算每一层内纤维直径的标准方差(σ)以及相邻层之间的孔径传递系数。其中,每一层的纤维直径的标准方差计算方法如下:其中,di为测量得到的纤维直径;相邻层之间的孔径传递系数kn=(dn-1-dn)/ dn-1,其中dn为平均孔径,单位为nm。结果发现,若均分后的每一层的纤维直径的标准方差越小,同时相邻层之间的孔径传递系数越小,则表明其机械性能更为优异。

22、在本技术中发明人发现:当每一层的层内纤维直径的标准方差(σ)的范围值在20-300的范围内时,说明大孔层的纤维之间表示每一层的纤维直径都趋近一致,大孔层由于孔径较大,通常得到的膜强度会较差,但是本技术这样的纤维分布情况就很好的分散了纤维受到的应力,避免应力集中导致的导致部分纤维断裂从而造成滤膜破损,有效的提升了力学强度。当标准方差过大时,那么说明层间纤维与纤维之间的直径差异会较大,那么在过滤过程中纤维之间容易因为尺寸的差别而受力不均,从而造成膜损伤。

23、另外,在本技术中发明人还发现:当孔径传递系数(k)在0.25-0.65的范围内时,说明层间孔径变化较为均匀,未发生突变,良好的孔径过渡结构提供了足够的支撑能力,将大孔纤维收到的应力均匀的传递下去,从而进一步保证了优异的力学性能,且变化均匀的大孔层可以对不同尺寸的大孔径杂质进行阶段式截留,避免因为孔径突变从而在过滤过程中出现集中截留从而发生堵塞影响过滤的通量、载量。

24、因此,本发明中通过对非对称纤维素滤膜中大孔层的纤维直径的标准方差(σ)以及孔径传递系数(k)进行限定,从而实现了提升膜的机械性能的目的,从而使得该滤膜能够进一步适应高压过滤环境。同时结合其小孔层平均孔径为 35-55 nm的特点,使得其在过滤中大型病毒的过程中其水通量也能够大幅提升。

25、作为优选,所述kn-1-kn之间的差值的绝对值不大于0.25。

26、本技术发明人发现,除了孔径传递系数以外,相邻层之间的孔径传递系数的差值的绝对值对于其力学性能而言也同样发挥着重要的影响。在本技术中,相邻层之间的孔径传递系数的差值的绝对值(即kn-1-kn)不大于0.25,这说明孔径变化趋势保持一致,孔径之间的变化较为平缓,那么过滤过程中料液不易收到太多阻力,可以保持顺畅流动,这也是其力学性能优异的原因之一。

27、作为优选,所述多孔进液面平均孔径为2500-8500nm,表面平均纤维直径为200-400nm。

28、作为优选,所述小孔层中20nm及以下孔洞占孔洞总数量的比例为0-15%,20-50nm之间的孔洞占孔洞总数量的比例为60-85%,50nm以上孔洞占孔洞总数量的比例为10-35%。

29、作为优选,所述进液面平均孔径为2500-8500nm,进液面表面平均纤维直径为200-400nm,所述出液面平均孔径为30-55nm。

30、作为优选,所述除病毒过滤膜厚度为55-90um,其中所述小孔层厚度为20um-40um,所述大孔层厚度为35um-50um。

31、作为优选,所述除病毒过滤膜孔隙率为40-70%,膜平均孔径为35-80nm。

32、作为优选,所述除病毒过滤膜通量为400-1400lmh@30psi,pp7对数去除率小于1,pr772对数去除率大于6,泡点为80-150 psi,蛋白收率大于99%。

33、作为优选,所述除病毒过滤膜拉伸强度为2-8mpa,断裂伸长率为75%-150%。

34、第二方面,本发明还提供了一种用于制备所述非对称高通量除病毒纤维素滤膜的方法,其特征在于,包括以下步骤:

35、(s.1)将纤维素溶解在铜氨溶液中形成均匀、稳定的铸膜液,静置脱泡待用;

36、(s.2)对铸膜液进行均匀加热;

37、(s.3)将铸膜液流延于基底,并使用刮刀进行刮膜,刮制后的液膜停留一段时间进行预凝胶,随后预凝胶后的液膜被浸入凝固浴中从而被固化形成水合纤维素膜;

38、(s.4)水合纤维素膜经过酸洗再生和水洗的步骤,最终得到所述非对称高通量度除病毒纤维素滤膜。

39、作为优选,所述步骤(s.1)中的铸膜液,按照重量百分比计包含:固含量为5-10wt%的纤维素、含量为2-5wt%的铜、含量为 4-25wt%的氨、含量为 0.1-5wt%的抗氧化剂。

40、本发明在制备滤膜的过程中,对铸膜液中的纤维素固含量进行了一定的限定,其原因在于发明人发现:当铸膜液纤维素固含量过低,铸膜液的粘度越低,其分相速度加快,从而促进了大孔结构的产生。当铸膜液固含量过高,极大的铸膜液粘度会导致分相速度的减慢,从而生成致密小孔。本发明中制备得到的铸膜液的固含量整体较为合适,从而使得制备得到的膜不易出现极小孔结构,保证过滤过程中的料液良好流通。

41、作为优选,所述维素的原材料为竹纤维素、阔/针叶浆、棉浆中的任意一种或多种的组合。

42、进一步优选,所述纤维素的聚合度优选500-1500,其中600-1000更优。

43、通常来说,相同孔径条件下,纤维素的聚合度越大则制备得到过滤膜的力学强度相应越强。聚合度代表着纤维素分子量,聚合度越大,纤维素的分子量越大,纤维素链就相应的越长,单根纤维素与纤维素链之间的作用力越强、缠结程度越大、氢键密度越大,因此而拥有更强的力学性能。本发明制备得到的除病毒过滤膜的孔径较大,为了保证正常使用需要一定的力学强度,因此需要纤维素具有一定的聚合度,以保证较好的强度。除此之外,聚合度越大,纤维素链在溶液中自由活动受到的力越大,因此分相过程中非溶剂进入铸膜液的阻力就越大,从而降低了纤维素的分相速度,抑制了大孔结构的生成。并且,过长的纤维素链在成膜的过程中往往容易形成针状孔影响过滤膜的性能。如果纤维素聚合度过低,交换的阻力减小,大大加快了纤维素的分相速度,促进了大孔结构的生成。

44、本技术选用合适聚合度的纤维素,这样制备得到的膜的纤维与纤维之间,尤其是大孔层的纤维均匀度得到优化,提升纤维强度,从而提高膜整体的强度。

45、作为优选,溶解后的纤维素聚合度优选300-750。

46、该聚合度下纤维素的链的长度适中,形成的纤维之间的均匀性可以得到极大的提高,不易出现极粗或极细的纤维,当纤维之间的均匀度变高后,在过滤过程中也可以互相之间分散所受到的力,进一步提升了膜的力学性能。同时该聚合度的纤维素不易出现极大或极小孔结构,使得小孔层的孔径集中分布在20-50nm之间,从而使得制备得到的纤维素膜既满足了对于中大型病毒的截留效果,也保证了在过滤过程中的料液通量,极大提高了过滤效果。

47、作为优选,所述铜试剂可选为氢氧化铜、碱式硫酸铜、碱式碳酸铜中的任意一种或多种的组合。

48、作为优选,所述抗氧化剂为酚类抗氧化剂、酮类抗氧化剂、胺类抗氧化剂、有机酸类抗氧化剂、有机醇类抗氧化剂及有机酯类抗氧化剂、无机酸类抗氧化剂及无机盐类抗氧化剂中的任意一种或多种的组合。

49、其中,酚类抗氧化剂可选自2,6-二叔丁基对甲酚、没食子酸丙酯、去甲二氢愈创木脂酸等、生育酚(维生素e)及其衍生物;

50、酮类抗氧化剂可选自叔丁基氢醌等;

51、胺类抗氧化剂可选自乙醇胺、异羟酸、谷氨酸、酪蛋白、麻仁蛋白、卵磷脂、脑磷脂等;

52、有机酸类抗氧化剂、有机醇类抗氧化剂及有机酯类抗氧化剂可选自草酸、柠檬酸、酒石酸、丙酸、丙二酸、硫代丙酸、维生素c及其衍生物、葡萄糖醛酸、半乳糖醛酸、甘露醇、山梨醇、硫代二丙酸双月桂醇酯、硫代二丙酸双硬脂酸酯等;

53、无机酸类抗氧化剂及无机盐类抗氧化剂可选自磷酸及其盐类、亚磷酸及其盐类,优选使用无机盐和酚类抗氧化剂。

54、作为优选,所述步骤(s.2)中铸膜液加热处理温度为30-55℃,更优选温度为35-40℃。

55、这主要是由于铸膜液加热后,处于一个热力学不稳定的状态,双节线靠近三相图的聚合物溶剂轴,加快了分相速度,提高滤膜的孔隙率及其孔径。其次从动力学角度考虑,加热铸膜液会导致粘度的降低,从而使得非溶剂更快速进入铸膜液,加快分相,从而进一步增大滤膜的孔径。但如果加热温度过高,则会造成铸膜液中的氨急速挥发,影响铸膜液的稳定状态,从而导致制备得到的过滤膜产生缺陷等不良后果。由于基底不需要加热处理,因此在垂直方向也会存在温度梯度,相应的也会提升最后过滤膜的非对称性能。

56、作为优选,所述加热步骤是将铸膜液通过一根狭长管道加热后使用。其中加热的狭长管道应具有良好的导热系数,以确保加热效率以及温度的准确性。此外,加热管道应具有较大的表面以及较低的厚度,以保证铸膜液在加热管道中的温度均匀性。

57、作为优选,所述步骤(s.2)中空气湿度需要>75%,其中85%-95%最优;

58、所述步骤(s.3)中预凝胶时间为0.5-5min,其中1-2 min最优;预凝胶步骤中空气温度应与铸膜液温度相同。

59、在充满水蒸气的气氛中,作为纤维素的非溶剂,铸膜液凝胶与气氛开始交换,大量的水蒸气进入使得铸膜液上层固含量变低,有利于形成高孔隙率的大孔结构。与此同时,水分子进入铸膜液受阻,因此呈现出纵向固含量梯度,有利于促进非对称结构的形成。

60、本技术选择合理调整刮膜过程中的湿度与温度,使得制备得到的膜不对称性在理想范围内,膜的大孔层孔洞分布合理,纤维之间贯通性良好,且纤维之间强度得到提升。改变了分相速度,从而调控膜内部孔洞的大小孔分布比例,大大减少极小孔出现的可能,使得小孔层大部分孔径分布30-50nm的范围内,在保证了对于中大型病毒的截留效果。

61、作为优选,所述步骤(s.3)中将脱泡处理后的铸膜液流延于基底,并使用 300微米的刮刀进行刮膜;刮膜速度1-50mm/s;刮制后的液膜停留一段时间进行预凝胶,预凝胶后液膜被浸入凝固浴中从而被固化形成水合纤维素膜。

62、作为优选,所述凝固浴为30-70%异丙醇和水的混合体系。这主要是由于一般来说有机溶剂具有较低的表面张力,同时也是纤维素的非溶剂,因此可以加快其分相速度,有利于形成高孔隙率的大孔结构。

63、作为优选,所述步骤(s.4)中酸洗溶剂选自各类有机和无机酸,浓度为2-20%。

64、作为优选,所述酸溶液包括硫酸、盐酸、硝酸、磷酸、柠檬酸、苹果酸中的至少一种的溶液。

65、第三方面,本发明还公开了所述的非对称高通量除病毒纤维素滤膜或者通过所述的方法制备得到的所述非对称高通量除病毒纤维素滤膜在去除50nm以上的病毒中的应用。

66、第四方面,本发明还公开了一种除病毒膜组件,其包括多层所述的非对称高通量除病毒纤维素滤膜或者如通过所述的方法制备得到的所述非对称高通量除病毒纤维素滤膜,每层过滤膜之间紧密接触或用其它组件进行隔离。

67、因此,本发明具有以下有益效果:

68、(1)本发明提出的非对称高通量除病毒纤维素滤膜具有优异的非对称结构,提供了较大的通量水平;

69、(2)良好的孔径过渡结构,纤维排列合理且分子量适宜,赋予了优异的力学强度;

70、(3)同时具有特异的截留能力,对中大病毒有着特殊的截留水平。

- 还没有人留言评论。精彩留言会获得点赞!