一种废羰基硫水解剂资源化利用方法与流程

本发明涉及钢铁冶金环保,具体涉及一种废羰基硫水解剂资源化利用方法。

背景技术:

1、近年来,钢铁企业面临着高炉煤气精脱硫的重大挑战。目前,精脱硫工艺主要采用脱氯水解、脱硫三段式联合的处理方式,首先保护剂将煤气中的酸性物质如hcl、hcn脱除,确保后续水解剂不因酸性物质中毒失效,然后水解剂将煤气中的cos转化为h2s。最后采用脱硫剂将煤气中的h2s脱除,其中水解工艺起着至关重要的作用。若下游硫含量超标,则需要对水解剂进行全部更换。更换下来的废羰基硫水解剂主要成分包括氧化铝、硫酸钾、碳酸钾、单质硫等物质。当前,这些更换下来的废羰基硫水解剂主要采用堆存或填埋的方式进行处理。然而,这种处理方式不仅存在资源浪费的问题,而且还可能带来环境污染的风险。因此,寻求一种更环保、更高效的处理方式已成为钢铁企业的当务之急。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种废羰基硫水解剂资源化利用方法。

2、为了实现上述目的,本发明采用如下技术方案:

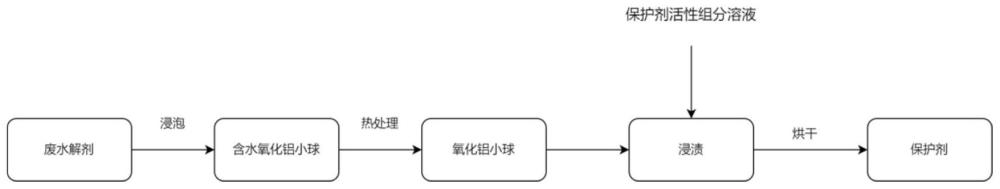

3、一种废羰基硫水解剂资源化利用的方法,包括如下步骤:

4、s1、脱盐:向废羰基硫水解剂中加入稀硫酸溶液进行浸泡,去除废羰基硫水解剂中的碳酸钾和硫酸钾,过滤,得到固体物料;

5、s2、热处理:对经过步骤s1处理得到的固体物料进行热处理,脱除其中的水分、有机物以及单质硫,得到氧化铝载体;

6、s3、再负载:将步骤s2得到的氧化铝载体浸泡到活性组分溶液中,进行活性组分的负载,得到前驱体;

7、s4、烘干:将步骤s3得到的前驱体进行烘干,得到高炉煤气精脱硫前端保护剂。

8、进一步地,所述废羰基硫水解剂为钢铁厂更换下来的废羰基硫水解催化剂。

9、进一步地,步骤s1中,所述硫酸溶液的ph为5-7。

10、进一步地,步骤s1中,所述硫酸溶液与废羰基硫水解剂的质量比为2:1;步骤s1重复进行5-10次,得到最终的固体物料。

11、进一步地,步骤s1中,所述浸泡在超声作用下进行。

12、进一步地,步骤s2中,所述热处理的温度为500-550℃,时间为1-5h,在空气气氛下进行。

13、进一步地,步骤s3中,负载的方式为等体积浸渍或过量浸渍,负载时间为30min-2h;所述活性组分为cano3、na2co3、nahco3、k2co3中的一种或者几种的组合,活性组分的负载量为5-25%。

14、进一步地,步骤s4中,烘干温度为110-600℃,烘干时间为5-10h。

15、本发明还提供一种利用上述方法制得的高炉煤气精脱硫前端保护剂。

16、本发明的有益效果在于:

17、(1)利用本发明方法,可以将厂区生成的废羰基硫水解剂进行处理后再输送返回至原厂区作为高炉煤气精脱硫前端保护剂。技术路线不仅简洁,更兼具环保性,无需借助外部力量来完成。

18、(2)本发明方法能够在不破坏催化剂的整体孔道结构的前提下,对催化剂表面的盐、焦油、单质硫进行高效脱除。这不仅避免了催化剂的进一步损坏,而且无需添加破碎磨粉等额外工序,使得整个处理过程更加简洁高效。

19、(3)本发明方法通过有效利用水解剂的孔结构,可以克服传统保护剂比表面积不高、机械强度低的缺点。

技术特征:

1.一种废羰基硫水解剂资源化利用的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述废羰基硫水解剂为钢铁厂更换下来的废羰基硫水解催化剂。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,所述硫酸溶液的ph为5-7。

4.根据权利要求1所述的方法,其特征在于,步骤s1中,所述硫酸溶液与废羰基硫水解剂的质量比为2:1;步骤s1重复进行5-10次,得到最终的固体物料。

5.根据权利要求1所述的方法,其特征在于,步骤s1中,所述浸泡在超声作用下进行。

6.根据权利要求1所述的方法,其特征在于,步骤s2中,所述热处理的温度为500-550℃,时间为1-5h,在空气气氛下进行。

7.根据权利要求1所述的方法,其特征在于,步骤s3中,负载的方式为等体积浸渍或过量浸渍,负载时间为30min-2h;所述活性组分为cano3、na2co3、nahco3、k2co3中的一种或者几种的组合,活性组分的负载量为5-25%。

8.根据权利要求1所述的方法,其特征在于,步骤s4中,烘干温度为110-600℃,烘干时间为5-10h。

9.一种利用权利要求1-8任一所述方法制得的高炉煤气精脱硫前端保护剂。

技术总结

本发明公开了一种废羰基硫水解剂资源化利用的方法,包括如下步骤:S1、脱盐:向废羰基硫水解剂中加入稀硫酸溶液进行浸泡,去除废羰基硫水解剂中的碳酸钾和硫酸钾,过滤,得到固体物料;S2、热处理:对经过步骤S1处理得到的固体物料进行热处理,脱除其中的水分、有机物以及单质硫,得到氧化铝载体;S3、再负载:将步骤S2得到的氧化铝载体浸泡到活性组分溶液中,进行活性组分的负载,得到前驱体;S4、烘干:将步骤S3得到的前驱体进行烘干,得到高炉煤气精脱硫前端保护剂。本发明方法技术路线不仅简洁,更兼具环保性,无需借助外部力量来完成,且不仅避免了催化剂的进一步损坏,而且无需添加破碎磨粉等额外工序,使得整个处理过程更加简洁高效。

技术研发人员:闫飞飞,赵平,刘万超,练以诚,刘秀,杜占,余剑,王丹琴,余伟奇

受保护的技术使用者:中铝环保节能集团有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!