用于高粘PTT的聚合釜及制备熔体直纺高粘PTT/低粘PET双组份弹性纤维的方法与流程

本发明涉及用于高粘ptt的聚合釜及制备熔体直纺高粘ptt/低粘pet双组份弹性纤维的方法。

背景技术:

1、弹性纤维在现代化纤行业的应用范围越来越广,尤其是近年来,随着双组份弹性纤维理论的快速发展,对并列双组份弹性纤维的成形机理与弹性产生机理有了更深入的理解,弹性纤维品种与原来技术也有了长足进步。上世纪七十年代开始,杜邦公司首先推出单组分氨纶弹性纤维,产品以其独到的风格与特点快速风靡于市,七十年代末,又推出了双组份并列弹性纤维t800,采用pbt/pet并列复合,产生良好的弹性效果,但是pbt/pet弹性纤维由于pbt组分较低的玻璃化温度(26~42℃),纤维受力产生快速结晶特性,t800纤维弹性回复率与保形性较差;进入二十一世纪,随着化学法与生物发酵法pdo产业化成功,ptt聚酯以其独特的分子结构,优良的弹性恢复性能,杜邦公司t400,ptt/pet双组份弹性纤维面世,ptt/pet双组份并列复合纤维具有优良的弹性回复率与保形性,多次拉伸面料不会变形,其弹性缓释效果克服了氨纶弹性纤维束缚感,并以其优良的耐氯漂、耐光照等特点,一举成为面料行业最佳的弹性纤维品种。

2、双组份弹性纤维的开发成为近十年来行业开发重点领域,最新的进展是利用pet聚酯不同粘度组分之间的取向与结晶行为不同,纺丝过程中,高粘组分与低粘组分因取向态过渡到结晶态速度与百分率不同而产生弹性卷曲,形成弹簧状结构,因此在面料上表现出良好的弹性效果。cn111101237a、cn101126180a、cn106337212a、cn107964690a、cn101851812a、cn115613159a等专利分别公开了一系列pet/pet、pbt/pet、ptt/pet等并列复合弹性纤维及其制备方法,以及具备弹性保持的改性pet如高粘ecdp、高粘高收缩聚酯、高粘分散染料易染聚酯、高粘cdp阳离子聚酯等与低粘pet聚酯制备易染或深染弹性纤维的方法。

3、上述弹性纤维的制备方法都是基于高粘切片与低粘切片分别经过预结晶、干燥螺杆熔融,至复合纺丝箱体、复合并列喷丝板成型的切片纺生产流程,虽然解决了基本的并列复合纺丝技术问题,但切片纺丝技术流程长、成本高、产能低、产品质量稳定性差等明显缺陷。

4、虽然ptt聚酯原材料价位高,但ptt/pet双组份弹性纤维突出的卷曲收缩率与弹性回复率、卷曲稳定性,使其成为替代更高价位弹性纤维氨纶的最佳产品,ptt/pet纤维具备无需包覆直接与纤维混纺优势,且ptt/pet双组份纤维具有优越的应力缓释特点,可以将外力逐步释放。因此,由该纤维纺织的服装穿着更舒适、贴心。但是,现有技术中的ptt/pet双组份纤维的卷曲收缩率、卷曲稳定性和质量稳定性还不够高。

技术实现思路

1、本发明的目的是提供一种高粘ptt聚合釜,其用于制备高粘ptt熔体,采用该聚合釜制备得到的高粘ptt熔体具有很高的粘度,其用于制备熔体直纺高粘ptt/低粘pet双组份弹性纤维时,可以明显提高纤维的性能。

2、本发明的目的是提供一种熔体直纺高粘ptt/低粘pet双组份弹性纤维,该弹性纤维的卷曲收缩率、卷曲稳定性和质量稳定性均明显提升。

3、本发明的另一目的是提供一种熔体直纺高粘ptt/低粘pet双组份弹性纤维的制备方法,该制备方法成本明显降低,产能高,且工艺流程明显缩短,制备得到的弹性纤维的卷曲收缩率、卷曲稳定性和质量稳定性均明显提升。

4、为达到上述目的,本发明采用的技术方案是:

5、一种高粘ptt聚合釜,其用于制备高粘ptt熔体,所述高粘ptt熔体用于制备高粘ptt/低粘pet双组份弹性纤维,所述高粘ptt聚合釜为卧式聚合釜,且包括内部含有腔室的主体,所述主体包括沿高粘ptt聚合釜轴向依次设置的低粘区、中高粘区、高粘区,所述低粘区、中高粘区、高粘区中ptt熔体的粘度依次增大;所述低粘区和中高粘区均设置有组合圆盘反应器,所述高粘区设置有多个单片圆盘反应器;所述高粘ptt聚合釜还包括位于低粘区前端的转动轴,所述高粘ptt聚合釜的低粘区设计笼式组合圆盘反应器,所述笼式组合圆盘反应器包括多组组合圆盘反应器,以及与所述组合圆盘反应器的外沿固定连接的外笼架,所述转动轴带动低粘区的外笼架和多组组合圆盘反应器转动;且低粘区内组合圆盘反应器对应的轴向区域不设置搅拌轴,在组合圆盘反应器的中部设计圆形通道;所述中高粘区和高粘区共设置有一个搅拌轴,中高粘区和高粘区中的圆盘反应器穿过所述搅拌轴。

6、本发明中,组合圆盘反应器设计是指将多个相邻的圆盘反应器固定连接起来,它们之间随着搅拌轴或者外笼架一起旋转。

7、在一些实施方式中,所述低粘区的长度为高粘ptt聚合釜长度的二分之一,所述中高粘区和高粘区的合计长度为高粘ptt聚合釜长度的二分之一。

8、在一些实施方式中,所述设置在中高粘区和高粘区的搅拌轴的长度为高粘ptt聚合釜长度的二分之一。

9、本发明中,二分之一并不是精确的二分之一的数值,而是指代大概位于二分之一及其左右,约等于二分之一即可。

10、在一些实施方式中,所述高粘ptt聚合釜还包括位于低粘区前端底部的预聚物进口和位于高粘区后端底部的高粘ptt熔体出口,所述高粘ptt熔体出口为喇叭口形状。

11、在一些实施方式中,所述外笼架包括前端齿轮状的笼状部件、以及从笼状部件的每个齿轮弯折延伸的沿高粘ptt聚合釜轴向延伸的物料推进部件,所述外笼架与所述转动轴固定连接。

12、在一些实施方式中,所述物料推进部件的横截面呈楔形,所述楔形的厚端朝向圆盘反应器的旋转方向。

13、本发明的外笼架为楔形结构,且楔形的厚端朝向圆盘反应器的旋转方向,可以在底部物料区加强混合效果,沿旋转方向将更多地物料推至更高位置,增加物料在圆盘反应器上的停留时间,提高圆盘反应器的脱挥效率。

14、笼式组合圆盘反应器利用外笼架的推料作用,可以提升前室低粘区的脱挥效率,提升程度可达25%~40%,在确定后室中高粘区入口位置特性粘度的情况下,前室低粘区的长度比常规圆盘反应器的长度可缩短20%~35%,终聚釜全容积可减小18%~25%,物料停留时间减少18%~25%,且物料混合更加均匀,得到的ptt高粘熔体和最终的纤维产品品质会有效提升。

15、在一些实施方式中,所述物料推进部件的个数为8~12个。通过设置8~12个外沿物料推进部件,大幅提升低粘物料在盘面上的停留时间,有效改善了前釜组合盘脱挥效率,提升前釜聚合反应程度,从而降低物料停留时间,高粘反应釜设计全容积降低20%~35%,高粘釜长度大幅降低,为常规ptt圆盘反应釜达到同等粘度反应釜的65%~80%。

16、在一些实施方式中,所述高粘ptt聚合釜中部的主体内壁上还可以固定设置用于支撑搅拌轴的支撑座。设置在中高粘区和高粘区的搅拌轴的前端固定在支撑座上。

17、在一些实施方式中,中高粘区的圆盘反应器从前往后为多组组合盘设计,依次为4片组合盘设计,3片组合盘设计和2片组合盘设计;中高粘区的2片组合盘设计中,组合盘组之间及自身两片盘间距自前向后逐步加大;中高粘区和高粘区的圆盘反应器总数为25~35片;高粘区的单片圆盘反应器为8~12片,且圆盘反应器的直径由前往后依次减小,高粘区内最后一个圆盘反应器的直径为最前一个圆盘反应器的直径的88%-92%;高粘区还设置有复合刮刀,所述复合刮刀包括用于刮除搅拌轴上熔体的轴向刮刀、用于刮除高粘ptt聚合釜内壁上熔体的壁面刮刀和用于刮除圆盘反应器上熔体的盘面刮刀,所述盘面刮刀设置两层,且控制圆盘反应器上的物料厚度不超过30mm。

18、第一层盘面刮刀确保高粘物料有效分离,第二层盘面刮刀控制盘面物料厚度,可以有效控制高粘熔体经刮刀后产生有效分离,并控制两片圆盘反应器上物料厚度不超过30mm,优选为10-30mm。

19、本发明的高粘ptt聚合釜采用独特设计,前室(低粘区)采用笼式多组圆盘反应器,在组合圆盘反应器的中部设计圆形通道,笼式组合圆盘反应器利用外笼架的推料作用,可以提升前室的脱挥效率25%~40%,后室(中高粘区和高粘区)采用高粘圆盘反应器设计,后端设计8~12组单片盘,并配备一体化刮刀,包括盘面刮刀、壁面刮刀、轴向刮刀,其中上部盘面刮刀采用双层设计,第一层刮刀将熔体自盘面刮下并产生有效分离,第二层刮刀控制盘面物料厚度保持在10~30mm厚度;如此可以产生高效脱挥效果。

20、本发明的高粘ptt聚合釜的前室采用多段组合圆盘结合笼式结构特点,组合盘外沿沿旋转方向设计物料推进部件,前室不设中轴,以外沿8~12个兼具物料推进的物料推进部件为支撑结构,圆盘面积率可以达到45%~65%,高于普通圆盘反应器30%~45%面积率,可以将物料最大幅度形成空间扩展,以快速完成反应副产物脱挥,圆盘组中部设计圆形通道,挥发组分自圆形通道可以更顺畅的导出,对比常规的中轴式圆盘设计,圆盘有效脱挥效率增加30%~55%。

21、在一些实施方式中,高粘ptt聚合釜的长径比为3.5~4.0:1.0,该高长径比有利于分布更多的圆盘反应器,以增大有效脱挥面积、提升反应釜真空度,达到提升ptt熔体粘度、降低副反应水平,也可以结合高真空设计迅速拉抬高粘ptt熔体粘度。

22、本发明还提供了一种采用前述高粘ptt聚合釜来制备高粘ptt/低粘pet双组份弹性纤维的制备方法,所述双组份弹性纤维含有高粘ptt组分和低粘pet组分,所述高粘ptt组分的粘度大于所述低粘pet组分的粘度,所述制备方法包括分别制备高粘ptt熔体、低粘pet熔体的步骤,以及将所述高粘ptt熔体和低粘pet熔体经过同一并列复合纺丝组件进行纺丝,得到所述双组份弹性纤维的步骤;所述高粘ptt熔体的粘度大于所述低粘pet熔体的粘度;所述制备高粘ptt熔体的步骤包括将对苯二甲酸、1,3-丙二醇依次经过第一酯化釜、第二酯化釜进行酯化反应、第一预聚釜、第二预聚釜进行预聚反应,得到ptt预聚物的步骤,以及将所述ptt预聚物在前述高粘ptt聚合釜中进行聚合反应,得到所述高粘ptt熔体的步骤;所述制备低粘pet熔体的步骤包括将对苯二甲酸、乙二醇依次经过第一酯化釜、第二酯化釜进行酯化反应、第一预聚釜、第二预聚釜进行预聚反应,得到pet预聚物的步骤,以及将所述pet预聚物在低粘pet终聚釜中进行聚合反应,得到所述低粘pet熔体的步骤。

23、本发明中,ptt指聚对苯二甲酸-1,3-丙二醇酯,pet指聚对苯二甲酸乙二醇酯。

24、本发明的高粘ptt/低粘pet双组份弹性纤维含有高粘和低粘双组份。前述双组份弹性纤维的制备方法为熔体直纺方法,即将聚合得到的熔体直接用于纺丝,不再经过熔体冷却切片,再熔融进行纺丝的步骤。

25、在一些实施方式中,以质量百分比计,所述双组份弹性纤维含有35%-65%的高粘ptt组分和65%-35%的低粘pet组分。

26、在一些实施方式中,所述高粘ptt熔体的特性粘度为0.92~1.16,动力粘度为320~1200pa.s(255℃下测定);所述低粘pet熔体的特性粘度为0.45~0.55,动力粘度为90~240pa.s(275℃下测定)。

27、在一些实施方式中,所述高粘ptt熔体的特性粘度为0.95~1.10,动力粘度为430~900pa.s(255℃下测定)。

28、在一些实施方式中,所述高粘ptt熔体的特性粘度为0.97~1.05,动力粘度为500~750pa.s(255℃下测定)。

29、本发明中,特性粘度是在体积比为3:2的苯酚和四氯乙烷的混合溶剂中测定的结果。

30、在一些实施方式中,所述同一并列复合纺丝组件中,高粘ptt熔体的动力粘度为350~800pa.s,低粘pet熔体的动力粘度为70~220pa.s。可见本发明的高粘ptt熔体经输送后,至纺丝组件处,其粘度降较小。

31、在一些实施方式中,所述制备方法控制低粘区所述转动轴的转动速率为0-5.5rpm。

32、在一些实施方式中,所述制备方法控制所述中高粘区和高粘区的搅拌轴的搅拌转速为0-3.0rpm。

33、在一些实施方式中,通入高粘ptt聚合釜的ptt预聚物的特性粘度为0.280~0.350。该区间预聚物熔体进入高粘ptt聚合釜后,可以有效降低整体高粘ptt聚合釜的盘面物料载量,获得最佳物料停留时间,大幅降低聚合釜副反应水平,将不凝气产生量降至最低点。

34、在一些实施方式中,通入高粘ptt聚合釜的ptt预聚物的特性粘度为0.290~0.325。

35、在一些实施方式中,通入高粘ptt聚合釜的ptt预聚物的特性粘度为0.295~0.310。

36、在一些实施方式中,制备高粘ptt熔体时,所述制备方法还包括在进行所述酯化反应之前,往所述第一酯化釜中加入酯化催化剂的步骤,所述酯化催化剂选自钛酸四丁酯或钛酸四异丙酯。

37、在一些实施方式中,用于制备高粘ptt熔体的第二酯化釜为卧式反应釜,且包括前后依次设置的三个分室,制备高粘ptt熔体时,所述制备方法还包括在第二酯化釜的从前往后的第一分室完成酯化反应后,往第二酯化釜的从前往后的第二分室中加入催化剂封闭剂,以使所述酯化催化剂失活的步骤,所述催化剂封闭剂选自磷酸三甲酯或磷酸,所述催化剂封闭剂的质量占高粘ptt熔体质量的15-30ppm。

38、酯化催化剂完成催化酯化反应后,酯化催化剂已经失去催化聚合反应的效果,且易导致聚合釜副反应增加,因此在第二酯化釜的第二分室以催化剂封闭剂对酯化催化剂进行处理。经封闭失活处理后的酯化催化剂不会对后续聚合反应产生影响。

39、在一些实施方式中,制备高粘ptt熔体时,所述制备方法还包括往所述第二酯化釜的从前往后的第三分室中加入聚合催化剂的步骤。

40、在一些实施方式中,所述聚合催化剂由钛酸酯与质子酸在无水条件下进行反应、除去醇类副产物,并溶解于1,3-丙二醇中制备得到。

41、在一些实施方式中,所述钛酸酯选自钛酸四丁酯、钛酸四异丙酯或钛酸四(2-乙基己氧基)酯。

42、在一些实施方式中,所述质子酸选自甲酸、乙酸、丙酸、草酸、丙二酸、丁二酸、柠檬酸、三聚磷酸和多聚磷酸中的一种或多种的组合。

43、在一些实施方式中,所述钛酸酯与质子酸的质量比为1:0.5-2.0。

44、在一些实施方式中,所述聚合催化剂中,钛元素的质量百分比为1.0%-3.0%。

45、在一些实施方式中,所述酯化催化剂中的钛元素的质量占高粘ptt熔体质量的1~30ppm。

46、在一些实施方式中,所述聚合催化剂中的钛元素的质量占高粘ptt熔体质量的30~100ppm。

47、在一些实施方式中,所述高粘ptt聚合釜还包括设置在低粘区后端部、中高粘区后端部和高粘区后端部的主体顶部的用于通入过热1,3-丙二醇蒸汽的蒸汽进料口,所述制备方法还包括采用计量系统对过热1,3-丙二醇蒸汽进行计量并通入高粘ptt聚合釜中的步骤。采用该设置可以使得高粘ptt聚合釜在运行一段时间后,在终聚釜后端上部形成凝胶-交联碳化,设置1,3-丙二醇蒸汽入口的作用是可以方便在整个聚合装置不停运的基础上,定期进行清洗,保持装置长周期运行能力。

48、在高粘ptt聚合釜的上述三个位置设置三个过热1,3-丙二醇蒸汽进料口,配备可控流量装置,为高粘区反应器顶部提供足量的过热丙二醇蒸汽,润湿并及时解聚反应器顶部低聚副产物集聚物,便于及时将釜壁顶部沉积物料清洗,确保装置能长周期运行。

49、在一些实施方式中,用于制备高粘ptt熔体时,所述制备方法还包括在进行所述第二酯化反应之前,往所述第二酯化釜中通入热稳定剂、抗氧剂或着色剂的步骤;所述热稳定剂选自磷酸三甲酯、磷酸三乙酯、磷酸三苯酯、亚磷酸三苯酯、磷酸三甘油酯中的一种或多种的组合;所述抗氧剂选自抗氧剂168、抗氧剂1076、抗氧剂1010、抗氧剂1222、苯并噻唑类抗氧剂中的一种或多种的组合。

50、在一些实施方式中,所述热稳定剂或抗氧剂的用量为高粘ptt熔体总质量的30~300ppm。

51、为确保高粘ptt熔体在酯化、聚合熔体输送过程中优异的抗热及热氧降解功能,采用热稳定剂及抗氧剂进行复配,为提高高粘ptt熔体的稳定性,可以添加上述助剂来分别改善熔体的热稳定性、抗氧化性;高粘ptt熔体的聚合反应过程温升较高,会产生热及热氧降解,生成丙烯醛、烯丙醇,并导致加速降解,且在纺丝过程中,丙烯醛、烯丙醇大量释放,刺激操作人员眼睛、呼吸,长时间可以造成肝脏损伤。为控制在高温条件下聚合副反应水平,添加上述热稳定剂与抗氧剂,抗氧剂是为了进一步降低微量氧导致熔体输送过程热降解,大幅提升熔体稳定性和抗降解能力,防止了管道与箱体催化剂沉积导致的问题。

52、热稳定剂与抗氧剂有利于降低熔体输送过程的粘度降水平,对于高粘ptt熔体输送过程管线停留时间在30~40min时间内,高粘ptt熔体粘度降有效控制在0.018~0.045之间,更优化的粘度降水平在0.015~0.055,结合短流程熔体输送设计,最佳粘度降在0.018~0.030,与现有增粘高粘ptt聚酯粘度降0.120~0.140相比,可以大幅降低熔体原始特性粘度,并有效提升产品质量。同时,熔体纺丝过程不产生刺激性丙烯醛、烯丙醇味道。

53、在一些实施方式中,所述高粘ptt聚合釜与真空泵相连接,所述真空泵的极限真空度为60~75pa,所述制备方法控制所述真空泵的抽气量为70~220kg/h;控制所述高粘ptt聚合釜运行状态下的真空度为90~140pa。该设置可以满足3~10万吨/年高粘ptt聚酯熔体生产能力的需要。根据实验研究表明,高粘(特性粘度为1.05~1.16)ptt终聚釜挥发分产生量是常规(特性粘度为0.92)粘度水平ptt聚酯装置的1.5~2.2倍,高粘出口粘度越高,不凝气产生量越高,因此真空泵抽气设计为常规同等产能聚酯装置的1.5~2.5倍,真空泵的抽气能力依据产能:3~10万吨/年,选型范围:70~220kg/h。装置真空系统设计考虑丙烯醛、烯丙醇的危害性,采用全封闭设计,并设计废水与废气中和装置,送汽提塔处理,达标排放。

54、在一些实施方式中,采用熔体泵对高粘ptt熔体和低粘pet熔体进行输送,所述熔体泵出口设置熔体冷却器;所述制备方法控制高粘ptt熔体经熔体冷却器冷却后温度为254~256℃;在熔体泵和并列复合纺丝组件之间设置过滤器和增压泵;所述制备方法控制高粘ptt熔体的输送时间为30~40min。

55、在一些实施方式中,用于制备高粘ptt熔体的第一酯化釜和第二酯化釜上端均设置有精馏塔,所述制备方法还包括从所述精馏塔的塔釜采出1,3-丙二醇进行回收的步骤。回收可以采用专门的回收装置进行。回收后,将1,3-丙二醇中的杂质除去,对其进行精制,精制后的1,3-丙二醇可以重新加入到原料打浆系统中,以进行后续的酯化和聚合反应。

56、优选地,第二酯化釜上端的精馏塔设置在第二酯化釜的从前往后的第三分室中。

57、在一些实施方式中,所述低粘pet终聚釜为卧式聚合釜,且其长径比为2.2~2.8:1.0。

58、在一些实施方式中,所述制备方法还包括在所述高粘ptt熔体经过过滤器之前,将降粘剂通入到所述高粘ptt熔体的步骤;所述降粘剂选自聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯petg、阳离子可染聚酯cdp、阳离子染料易染聚酯ecdp、常压沸染聚酯eddp、聚对苯二甲酸丁二酯pbt、聚对苯二甲酸-1,3-丙二醇酯ptt中的一种或多种的组合。

59、进一步地,所述降粘剂的用量为熔体总质量的0.2%~3.0%,优选0.5~2.0%,更优选为0.8~1.5%,加入降粘剂可大幅降低高粘熔体运动粘度,提高熔体输送效率,减少过程降解。

60、在一些实施方式中,用于制备高粘ptt熔体时,所述对苯二甲酸、1,3-丙二醇的摩尔比为1:1.05~1.65。

61、在一些实施方式中,用于制备高粘ptt熔体的第一酯化釜中的酯化反应在250℃~252℃下进行。

62、在一些实施方式中,用于制备高粘ptt熔体的第一酯化釜中的酯化反应在0.7~1.8kgf/cm2的压力下进行。

63、在一些实施方式中,用于制备高粘ptt熔体的第二酯化釜中的酯化反应在250℃~252℃下进行。

64、在一些实施方式中,用于制备高粘ptt熔体的第二酯化釜中的酯化反应在常压下进行。

65、在一些实施方式中,所述同一纺丝组件为复合纺丝箱体。

66、在一些实施方式中,该复合纺丝箱体包括复合喷丝板。

67、本发明还提供一种前述制备方法制备得到的高粘ptt/低粘pet双组份弹性纤维。

68、在一些实施方式中,所述双组份弹性纤维的强度为2.6~3.2cn/dtex,卷曲收缩率为25%~75%,卷曲稳定性为82%~90%。

69、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

70、本发明的高粘ptt聚合釜采用非常规圆盘反应器设计,前室(低粘区)采用外笼架组合圆盘设计;后室(中高粘区和高粘区)采用组合盘结合单片盘,以及复合刮刀式设计,可以实现高粘ptt熔体粘度的很大提升,有效降低高粘ptt聚合时的副反应水平,最终实现双组份弹性纤维各种性能的明显改进。

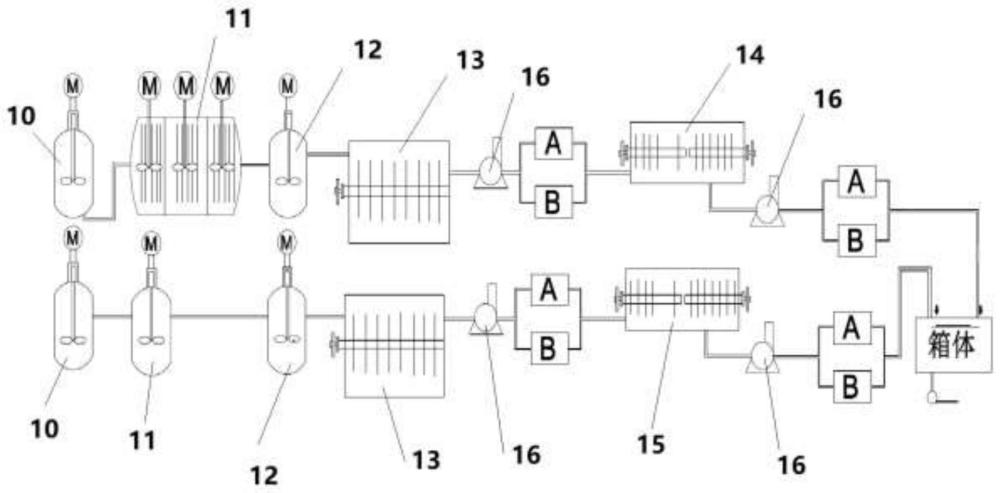

71、本发明利用两条不同的聚酯生产线,分别生产高粘ptt聚酯和低粘pet聚酯,然后经过熔体输送将两种粘度不同的熔体输送至同一并列复合纺丝组件,经复合纺丝后制备高粘ptt/低粘pet双组份弹性纤维,实现熔体直纺高粘ptt/低粘pet并列弹性纤维的制备。

72、本发明中,通过采用特殊的聚合催化剂,该聚合催化剂由钛酸酯与质子酸在无水条件下进行反应、除去醇类副产物,并溶解于1,3-丙二醇中制备得到,该聚合催化剂中不含有ti-oh基团,该催化剂可以显著抑制普通钛系催化剂在聚合阶段的水解,进而可以明显抑制聚合阶段的副反应发生,利于高粘ptt熔体性能和最终双组份弹性纤维性能的提升。

73、本发明中,高粘ptt熔体的特性粘度可达0.92~1.16,低粘pet熔体的特性粘度为0.45~0.55,该高粘ptt熔体的粘度远高于现有技术的。

74、本发明的双组份弹性纤维的强度为2.6~3.2cn/dtex,卷曲收缩率为25%~75%,卷曲稳定性为82%~90%,远高于现有的双组份弹性纤维的水平。本发明的双组份弹性纤维可以是fdy、poy、dty等多种品种。

75、采用本发明的制备方法进行产业化生产双组份弹性纤维,可以实现低粘pet熔体产能3~8万吨/年,高粘ptt熔体产能3~8万吨/年,产品为熔体直纺高粘ptt/低粘pet双组份弹性纤维时,综合装置产能为6~16万吨/年。

- 还没有人留言评论。精彩留言会获得点赞!