一种粒径可控的微气泡发生装置

本发明涉及微气泡发生装置,特别是涉及一种粒径可控的微气泡发生装置。

背景技术:

1、微气泡(mbs)是指直径小于100μm的气泡,与传统的大气泡(直径大于50mm)和小气泡(直径小于5mm)相比,其具有液相停留时间长、比表面积大、界面zeta电位高以及气泡内部压强大等特性。因此,微气泡可以延长气液两相接触时间、增大相界面面积、推动气体跨膜运输,进而提高泡内气体的传质效率和利用效率。在水污染治理领域,微气泡与臭氧结合可以进一步强化臭氧对于有机污染物的氧化去除效能,具有广阔的应用前景。

2、目前,针对微气泡臭氧氧化处理有机污染物的研究普遍停留在与普通大气泡处理效果的比较,而忽略了不同粒径微气泡的处理效果研究。粒径不同的微气泡在液相中的停留时间、上升速度以及内部气体的压力变化均有差异,对不同粒径的微气泡开展研究可以进一步分析微气泡内臭氧气体的传质规律、探究微气泡动力学特性、解析气体投加量与活性氧化物产生量的关系,对明确微气泡臭氧氧化机制和降低工艺成本方面具有重要意义。因此,产出不同粒径的微气泡对于微气泡臭氧氧化工艺的深层次研究十分重要。

3、现有的应用型臭氧微气泡发生装置多为加压溶气式和机械涡旋式,两者的原理是通过物理加压和涡流旋转方法先将臭氧气体溶解于液相中,形成饱和甚至过饱和溶气水,之后利用系统末端的释放器,降低环境压力发生气穴效应产出微气泡。这两种微气泡发生方式的主要问题在于当流体本身参数变化或流动状态发生变化时(例如温度和流量),气体的溶解度和吸入量、气穴成核能垒均会发生变化,难以保证产生微气泡尺寸的可控性和均匀性,无法对不同粒径的微气泡进行深层次研究。

4、因此,亟需一种可以调控粒径的微气泡发生装置来解决上述问题,为微气泡臭氧氧化工艺研究提供实验基础。

技术实现思路

1、本发明的目的是提供一种粒径可控的微气泡发生装置,以解决上述现有技术存在的问题,能够降低微气泡粒径尺寸的控制难度,提高生成的微气泡粒径均匀度,装置结构简单,操作方便,能耗低。

2、为实现上述目的,本发明提供了如下方案:

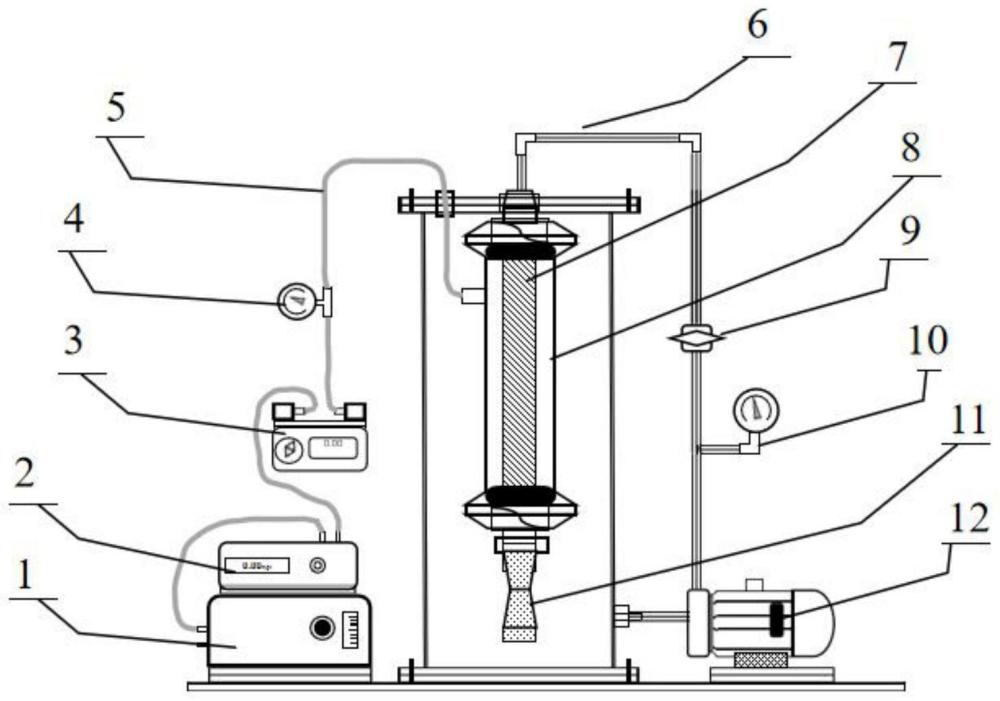

3、本发明提供一种粒径可控的微气泡发生装置,包括反应组件,所述反应组件包括壳体和设置于壳体内的管式陶瓷膜,所述管式陶瓷膜两端外侧壁与所述壳体的内侧壁之间密封连接,使所述壳体的内侧壁与所述管式陶瓷膜的外侧壁之间形成密闭的环形空腔,液体能够从所述管式陶瓷膜一端流入所述管式陶瓷膜的内部通道,并从所述管式陶瓷膜的另一端流出,所述壳体的外侧壁开设的进气口,所述进气口与所述环形空腔连通,高压气体能够通过所述进气口进入所述环形空腔,在压力作用下,所述高压气体能够穿透所述管式陶瓷膜管壁的膜孔进入所述管式陶瓷膜的内部通道,并在所述管式陶瓷膜的内部通道的液体的剪切作用下形成微气泡,所述微气泡跟随液体流出所述反应组件。

4、优选的,还包括气体输送组件,所述气体输送组件包括气体发生装置、气压表、气体输送泵和进气管,所述气体发生装置用于生产高压气体,所述气体发生装置与所述进气管一端连接并连通,所述进气管另一端与所述进气口连接并连通,所述气体输送泵和所述气压表均设置在所述进气管上,所述气体输送装置用于将高压气体通过所述进气管输送至所述环形空腔,所述气压表用于测量所述进气管内的高压气体的压力。

5、优选的,还包括液体输送组件,所述液体组件包括液体储存罐、流速仪、阀门、液体输送泵和进液管,所述液体储存罐与所述进液管一端连接并连通,所述进液管另一端与所述管式陶瓷膜一端连接并连通,所述液体输送泵、所述阀门和所述流速仪均设置在所述进液管上,所述液体输送泵用于将液体通过所述进液管输送至所述管式陶瓷膜的内部通道,所述流速仪用于测量所述进液管内的液体的流速。

6、优选的,所述气体发生装置包括臭氧发生器和臭氧浓度检测仪,所述臭氧浓度检测仪与所述臭氧发生器连接并用于检测臭氧浓度,所述臭氧发生器与所述进气管连接并连通。

7、优选的,所述反应组件还包括文丘里管,所述管式陶瓷膜液体流出的一端能够与所述文丘里管连接并连通。

8、优选的,所述管式陶瓷膜管壁的膜孔孔径为20~500nm。

9、优选的,所述高压气体的压力范围为0.08~0.2mpa。

10、优选的,所述管式陶瓷膜的内部通道内的液体流速为0.57~1.16m/s。

11、优选的,所述微气泡的粒径范围为30~75μm。

12、优选的,所述管式陶瓷膜两端外侧壁与所述壳体的内侧壁之间的间隙设置有橡胶圈。

13、本发明相对于现有技术取得了以下技术效果:

14、本发明提供一种粒径可控的微气泡发生装置,高压气体通过进气口通入壳体的内侧壁与管式陶瓷膜的外侧壁之间形成的密闭环形空腔内,在管式陶瓷膜内外压差的作用下,高压气体穿透管式陶瓷膜管壁的微孔进入管式陶瓷膜的内部通道,同时高压气体被纳米级孔径的管式陶瓷膜管壁的微孔离散形成微气柱,微气柱被管式陶瓷膜的内部通道的高速液体剪切粉碎成若干微气泡,微气泡与液体混合形成微气泡水,通过改变管式陶瓷膜管壁微孔的孔径大小、液体的剪切流速和高压气体的压力,能够控制气泡在膜表面的膨胀速度和脱离速度,从而控制生成的微气泡的粒径尺寸;在陶瓷膜管壁膜孔的孔径大小、液体流速和高压气体的确定条件下,能够连续稳定产出固定尺寸范围的微气泡,微气泡产生过程中不会受气体溶解度、气体吸入量、气穴成核能垒等因素的影响,产出的微气泡尺寸更均匀;本发明装置结构简单,使用方便,能够长期稳定运行,工艺性好,便于安装维护。

技术特征:

1.一种粒径可控的微气泡发生装置,其特征在于:包括反应组件,所述反应组件包括壳体和设置于壳体内的管式陶瓷膜,所述管式陶瓷膜两端外侧壁与所述壳体的内侧壁之间密封连接,使所述壳体的内侧壁与所述管式陶瓷膜的外侧壁之间形成密闭的环形空腔,所述管式陶瓷膜的两端能够与外界连通,液体能够从所述管式陶瓷膜一端流入所述管式陶瓷膜的内部通道,并从所述管式陶瓷膜的另一端流出,所述壳体的外侧壁开设的进气口,所述进气口与所述环形空腔连通,高压气体能够通过所述进气口进入所述环形空腔,在压力作用下,所述高压气体能够穿透所述管式陶瓷膜管壁的膜孔进入所述管式陶瓷膜的内部通道,并在所述管式陶瓷膜的内部通道的液体的剪切作用下形成微气泡,所述微气泡跟随液体流出所述反应组件。

2.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:还包括气体输送组件,所述气体输送组件包括气体发生装置、气压表、气体输送泵和进气管,所述气体发生装置用于生产高压气体,所述气体发生装置与所述进气管一端连接并连通,所述进气管另一端与所述进气口连接并连通,所述气体输送泵和所述气压表均设置在所述进气管上,所述气体输送装置用于将高压气体通过所述进气管输送至所述环形空腔,所述气压表用于测量所述进气管内的高压气体的压力。

3.根据权利要求2所述的粒径可控的微气泡发生装置,其特征在于:还包括液体输送组件,所述液体组件包括液体储存罐、流速仪、阀门、液体输送泵和进液管,所述液体储存罐与所述进液管一端连接并连通,所述进液管另一端与所述管式陶瓷膜一端连接并连通,所述液体输送泵、所述阀门和所述流速仪均设置在所述进液管上,所述液体输送泵用于将液体通过所述进液管输送至所述管式陶瓷膜的内部通道,所述流速仪用于测量所述进液管内的液体的流速。

4.根据权利要求2所述的粒径可控的微气泡发生装置,其特征在于:所述气体发生装置包括臭氧发生器和臭氧浓度检测仪,所述臭氧浓度检测仪与所述臭氧发生器连接并用于检测臭氧浓度,所述臭氧发生器与所述进气管连接并连通。

5.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:所述反应组件还包括文丘里管,所述管式陶瓷膜液体流出的一端能够与所述文丘里管连接并连通。

6.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:所述管式陶瓷膜管壁的膜孔孔径为20~500nm。

7.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:所述高压气体的压力范围为0.08~0.2mpa。

8.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:所述管式陶瓷膜的内部通道内的液体流速为0.57~1.16m/s。

9.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:所述微气泡的粒径范围为30~75μm。

10.根据权利要求1所述的粒径可控的微气泡发生装置,其特征在于:所述管式陶瓷膜两端外侧壁与所述壳体的内侧壁之间的间隙设置有橡胶圈。

技术总结

本发明公开了一种粒径可控的微气泡发生装置,具体涉及微气泡发生装置技术领域,反应组件包括壳体和设置于壳体内的管式陶瓷膜,管式陶瓷膜两端外侧壁与壳体的内侧壁之间密封连接,使壳体的内侧壁与管式陶瓷膜的外侧壁之间形成密闭的环形空腔,液体从管式陶瓷膜一端流入管式陶瓷膜的内部通道,并从管式陶瓷膜的另一端流出,高压气体通过壳体的进气口进入环形空腔,在压力作用下,高压气体穿透管式陶瓷膜管壁的膜孔进入管式陶瓷膜的内部通道,并在管式陶瓷膜的内部通道的液体的剪切作用下形成微气泡,微气泡跟随液体流出反应组件。本发明能够降低微气泡粒径尺寸的控制难度,提高生成的微气泡粒径均匀度,装置结构简单,操作方便,能耗低。

技术研发人员:封莉,梁家豪,费宇

受保护的技术使用者:北京林业大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!