一种可再生负载型脱硫剂及其制备方法与流程

本发明属于环境保护,具体涉及一种可再生负载型脱硫剂及其制备方法。

背景技术:

1、钢铁生产主要以长流程为主,高炉炼铁过程中会产生大量的高炉煤气。高炉煤气的产量大约为吨铁1500-2000nm3,主要成分为co2(16~22%)、co(18~24%)、h2(0.5~2.5%)、n2(56-63%)、cxhy(2-4%)、还有粉尘、水汽、少量氯化物和少量含硫物种,其中含硫物种以cos、h2s为主,浓度在80-220 mg/m3,热值3000-4000kj/nm3,出炉温度100-160℃。高炉煤气通常以燃料的方式送往热风炉、加热炉、锅炉和燃气机组等进行燃烧使用,高炉气中的硫化物经燃烧后会以so2的形式排放到空气中。

2、目前在国内已有工业应用的高炉气脱硫方法共有四种,第一种是水解+活性炭干法脱硫技术;第二种是水解+湿法脱硫技术;第三种是nsad(nature sulfur autotrophicdenitrifi-cation)脱硫技术;第四种是微晶吸附脱硫技术。活性炭干法脱硫技术存在脱硫剂装填料量大,脱硫剂更换频繁,脱硫剂需要进行处理等缺点。nsad和微晶吸附脱硫技术均为可再生干法脱硫技术,也存在再生温度较高、再生困难导致使用寿命短、运行费用高等缺点。现有的脱硫剂不能满足实际工业应用要求,开发具有高的脱硫效率、速度和选择性的新型可再生固体脱硫剂仍是气体脱硫技术的目标之一。

3、浙江大学cn100560185c公开了一种可再生负载型脱硫剂及其制备方法。将离子型聚合物负载在多孔性固态材料上,该脱硫剂吸收速率快、选择性好、吸收容量大;易再生,可多次循环使用;机械强度高,吸收一定水蒸气后也不影响其机械强度和吸收性能;脱吸耐受温度高。但制备成本较高,制备过程较为繁琐,聚合过程需要6~12h。中国科学院山西煤炭化学研究所cn1102424c公开了一种铜系脱硫剂的再生方法,用氨气气氛作为还原剂,将吸硫饱和后的铜系脱硫剂,在含氨气气氛中升温至300-500℃,空速为700-1200h-1,再生时间为30-60分钟。该发明具有再生过程简单,易操作,再生后脱硫剂活性不下降,并且二次脱硫时不发生强的放热反应,再生后不需进行预氧化处理即可直接用于脱硫,液氨便于储存与运输,脱硫综合成本低的优点。但此方式再生温度较高,装置成本较大。cn100376310c提供了一种钒炭基脱硫剂的再生方法:是将吸硫后的含有过渡金属v/ac复合脱硫剂装入再生反应器中,用h2气作为还原剂,对含有过渡金属的钒炭基复合脱硫剂或在不含有过渡金属的钒炭脱硫剂加入过渡金属催化剂,采用闭合循环气路进行再生。过程中得到固体硫磺,免去了后续处理。再生循环气可以重复利用。cn101664689b涉及一种混涅法制备活性炭脱硫剂及其方法。氧化铜或碱式碳酸铜和煤粉或木炭粉与一定量的水混合均匀,再加入焦油,进行碾压,碾压均匀后挤条成型,再经干燥、活化,制成负载氧化铜的活性炭脱硫剂。该发明制备的活性炭脱硫剂比浸渍法制备的活性炭脱硫剂孔系更发达,比表面积超过1000m2/g,脱硫剂用水蒸气活化,活化温度850℃,活化时间180min。

4、cn102500323b提供一种改性活性炭脱硫剂及其制法以及使用该脱硫剂的一种硫化氢废气处理方法。所述改性活性炭脱硫剂通过包括将活性炭用包含苯酚、丙酮与碳酸钠、硝酸铁、有机溶剂组成的活性剂混合溶液浸渍,然后干燥焙烧而得。该发明的改性活性炭脱硫剂利用吸附、催化氧化作用,在常温常压下将废气中的硫化氢转化为二氧化硫,再通过洗涤转化为水相中的so42-而得以去除。避免了因吸附饱和、生成单质硫造成堵塞而导致脱硫剂需要定期解吸再生的缺点。与普通活性炭脱硫工艺相比,该工艺具有硫化氢去除率高、脱硫剂使用寿命长、运行费用低、操作管理简单等优点。中国专利cn1415402a使用主要成分为zno-tio2-al2o3的脱硫剂,可将h2s和有机硫同时脱除,但需要在180~320℃的高温条件下使用,对应用条件要求较高。cn1186841a提出一种改性活性炭在常温条件下对废气脱硫,可用于合成氨、石油和天然气等化工原料气的净化,但主要针对有机硫化物(如cs2)有较好的吸收效果,对无机硫化物(如硫h2s)气体的处理效果差,利用上述改性活性炭作脱硫剂去除废气中的硫化氢,均需要定期解吸再生、清洗或更换,存在着硫化氢去除率随脱硫剂使用时间的延长不断降低、脱硫剂使用寿命短、运行费用高、操作管理复杂等缺点。

5、以上介绍的脱硫剂存在脱硫剂制备成本高,制备流程长,硫容较低,且脱硫剂再生过程复杂,再生温度较高,且对无机硫化物硫化氢处理效果差,使用寿命短等缺点。本发明的目的是提供一种可再生、可工业应用的高炉气脱硫剂及其应用方法。脱硫剂在较低温度下对高炉气水解后产生的硫化氢进行化学吸附,吸附饱和后在高温下使用部分净化后的高炉气对脱硫剂进行再生,含有大量羰基硫和硫化氢的再生气到烧结工段燃烧,将硫化氢和羰基硫转变为so2再进行脱硫处理。

技术实现思路

1、本发明旨在提供一种可再生负载型金属氧化物脱硫剂,本发明所得到的负载型金属氧化物脱硫剂上的活性物质,可以是氧化铜、氧化锌、氧化铁、氧化锰其中一种或者两种复合氧化物,活性物质的加入,提高了脱硫剂的热稳定性,且由于金属氧化物的协同作用,使吸附剂具有较高的脱硫性能。本发明采用了复配表面活性剂、增孔剂和强度增强剂,在保持载体比表面积和孔结构得到增大的同时,也增强了其力学强度。本发明得到的脱硫剂采用变温吸附的原理,低温下吸附,原位在高温下采用部分净化后的高炉气对脱硫剂进行再生,实现脱硫剂循环利用,吸附硫化氢能力强,且再生系统简单,没有吸附剂物理损耗。运行成本远低于一次性的吸附剂。

2、为了实现上述目的,本发明具体采用如下技术方案:

3、一种可再生负载型脱硫剂,包括以下质量份的原料:100份活性炭,150-250份浸渍液,所述浸渍液中包括金属硝酸盐,表面活性剂,增孔剂淀粉,强度增强剂纳米sio2;所述可再生负载型脱硫剂是活性炭浸渍于浸渍液中,取出,干燥,惰性气氛下煅烧得到;所述金属硝酸盐选自fe(no3)3、cu(no3)2、mn(no3)2、zn(no3)2中的至少一种。

4、进一步地,活性炭和浸渍液的比例满足等体积浸渍法,即活性炭浸渍于该活性炭饱和吸附量的浸渍液中。

5、进一步地,所述活性炭的比表面积为250-350 m2/g,孔容0.25-0.3 cm3/g,孔径5.5-6nm;所述表面活性剂选自非离子表面活性剂和/或阴离子表面活性剂,所述非离子表面活性剂选自脂肪醇聚氧乙烯醚、壬基酚聚氧乙烯醚、聚氧乙烯醚山梨糖醇脂肪酸酯、月桂醇聚氧乙烯醚中的至少一种,所述阴离子表面活性剂选自十二烷基苯磺酸钠,十二烷基硫酸钠中的至少一种,所述强度增强剂纳米sio2的粒径为200-400nm。

6、进一步地,所述浸渍液中,溶剂选自甲醇、乙醇、异丙醇中的至少一种,金属硝酸盐以总的金属计,摩尔浓度为1-2m,表面活性剂质量浓度为20-30 g/l,增孔剂质量浓度为40-50 g/l,强度增强剂浓度为20-30 g/l。

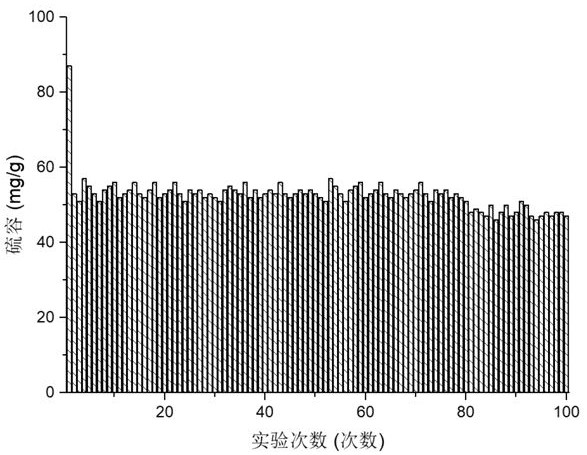

7、优选地,所述浸渍液中还包括0.01-0.02m的 la(no3)3和0.05-0.08m的co(no3)2。发明人预料不到发现,浸渍液中加入少量的镧和钴,所得负载型脱硫剂的脱硫效果并没有变化,但是其再生能力明显得到了改善,再生后循环100次,硫容量和第一次再生后的硫容量衰减很少,具有优异的脱硫剂再生能力;更重要的是,脱硫剂的再生可以在较低温度下用少量的再生工艺气体就可以达到很好的脱硫剂的再生效果。发明人还发现,只有镧和钴的复配才能达到最佳的改善再生能力的目的,以加入相同摩尔量的其他稀土金属,比如ce、y;或者加入相同摩尔量的其他过渡金属代替co,并不能达到加入la和co对脱硫剂再生能力提升的效果。本发明还提供了上述可再生负载型脱硫剂的制备方法,包括如下步骤:

8、(s1)将金属硝酸盐,表面活性剂、增孔剂和强度增强剂分散在醇溶剂中,充分混合得到浸渍液;

9、(s2)超声和搅拌条件下,将活性炭浸渍于浸渍液中浸渍,过滤,干燥,得到负载有活性金属化合物的载体,之后在惰性气氛下焙烧,得到改性的活性炭脱硫剂。

10、进一步地,步骤(s1)中,所述活性炭经过碱处理,具体是:60℃~80℃条件下,将活性炭加入含有氢氧化钠/碳酸钾/氢氧化钾溶液中进行碱洗,之后在60-80℃烘干。

11、进一步地,步骤(s2)中,浸渍是在20-40℃下浸渍10-15h;干燥没有特别的限定,比如烘箱干燥,真空干燥;240~300℃惰性气氛下焙烧2~4h;所述惰性气氛是氮气和/或氩气;所述焙烧是在240-300℃下焙烧3-5h。

12、进一步地,步骤(s2)中,浸渍液配制中,还加入0.01-0.02m的 la(no3)3和0.05-0.08m的co(no3)2。浸渍液中,金属硝酸盐以总的金属计,摩尔浓度为1-2m,表面活性剂质量浓度为20-30 g/l,增孔剂质量浓度为40-50g/l,强度增强剂浓度为20-30 g/l。

13、进一步地,步骤(s2)中,超声和搅拌的条件为本领域所熟知,比如搅拌速度为500-800rpm,超声频率为100-160khz。

14、本发明还提供了一种工业气体脱硫的方法,包括以下步骤:将含硫的工业气体经过上述可再生负载型脱硫剂进行吸附脱硫。

15、进一步地,所述含硫工业气体为含有硫化氢和一氧化碳的工业废气,比如高炉气、焦炉气、转炉气。本发明脱硫剂对含有硫化氢和一氧化碳的工业废气进行脱硫处理,可以采用脱硫净化后的气体对吸附饱和的脱硫剂进行再生,即再生气体来自于净化处理后的气体,不需要额外进行再生工艺气体的引入。所述含硫工业气体含有100-300 mg/m3h2s,15-30vol%co;比如高炉气,其含有100-300 mg/m3h2s,15-30 vol%co2,15-30 vol%co,1-3 vol%的h2,其余为n2和不可避免的杂质;净化后的工业气体中h2s和cos(羰基硫)含量低于10 mg/m3。

16、进一步地,吸附温度为50-80℃,比如55℃、60℃、65℃、70℃、75℃;吸附空速为500-3000h-1,比如1500h-1、2000h-1、2500h-1。

17、本发明还提供了所述脱硫剂的再生方法,采用变温吸附的原理,包括以下步骤:将吸附饱和的脱硫剂在120~180℃下使用脱硫净化后的工业气体进行再生,所述净化后的工业气体h2s和cos含量低于10 mg/m3,再生时所用净化后的含硫工业气体体积是所述脱硫剂吸附饱和的含硫工业气体体积的3-5%。比如所述含硫工业气体为高炉气。所述吸附饱和的判断方法为本领域所熟知,比如检测尾气中h2s和cos的含量,待h2s和cos的总含量超过10mg/m3后认为达到吸附饱和。

18、本发明所制得脱硫剂再生能力优异,仅需在较低温度下(120~180℃),采用较少的净化后的高炉气(使脱硫剂达到吸附饱和的高炉气体积的3-5%)即可完成再生,再生工艺气体不需要另外准备,使用少量脱硫后的工业气体即可完成再生,避免了高温再生的能量损耗,同时减少了脱硫剂的物理损耗,以及需要大量再生工艺气体的缺陷。本发明再生后的脱硫剂硫吸附量是再生前新鲜脱硫剂的三分之二左右,但是之后经过100次再生循环,仍能维持基本相同的硫吸附量。本发明脱硫剂再生工艺简单,成本低,再生100次硫容量基本没有下降,在工业上具有极强的低成本脱硫工艺的优势。本发明脱硫剂适用于含有羰基硫和硫化氢的含硫气体脱硫处理,将硫化氢和羰基硫转变为so2再进行脱硫处理,并且再生气体为经过脱硫后的净化高炉气,实现了脱硫剂和气体的循环利用。

19、本发明取得了以下有益效果:

20、一、本发明以来源广泛的煤质活性炭为原料制备得到载体,负载碱性物质可以与硫化氢进行反应,明显提高活性炭的化学吸附作用;通过在活性炭上负载活化金属,吸附硫化物中的硫原子,使之保留在吸附剂上,对废气中的硫化物具有很高的吸附效率;采用了复配表面活性剂、增孔剂和强度增强剂,在保持载体比表面积和孔结构得到增大的同时,也增强了其力学强度。

21、二、本发明得到的脱硫剂再生性能好,采用变温吸附的原理,低温下吸附,原位在高温下采用少量净化后的含硫工业气体,比如脱硫净化后的高炉气对脱硫剂进行再生,实现脱硫剂和含硫工业气体的循环利用,吸附硫化氢能力强。本发明方法简单,投资少,运行费用低。

- 还没有人留言评论。精彩留言会获得点赞!