一种二用罐及活性炭再生系统的制作方法

本技术涉及活性炭再生领域,尤其是涉及一种二用罐及活性炭再生系统。

背景技术:

1、废气活性炭在脱附的过程中往往会产生有机废液,在有机废液的储存过程中,往往会采用二用罐这一既能储存有机废液原料以及有机废液处理后所得成品的罐体,从而能够在有限的空间能能够实现原设计数量罐体的放置。

2、但是,二用罐在储存有机废液原料后再储存有机废液经过处理后所得到的成品,由于有机废液中往往含有多种有机物质,这会使得二用罐在使用过程中,如果二用罐的内的有机废液原料存在有残余,那么会导致后续经过处理后所得到的需要存放在该二用罐内的有机物物成品纯度降低,从而影响成品质量。

技术实现思路

1、为了提高储存在二用罐内的有机物成品质量,第一方面,本技术提供一种二用罐。

2、本技术提供的一种二用罐采用如下的技术方案:

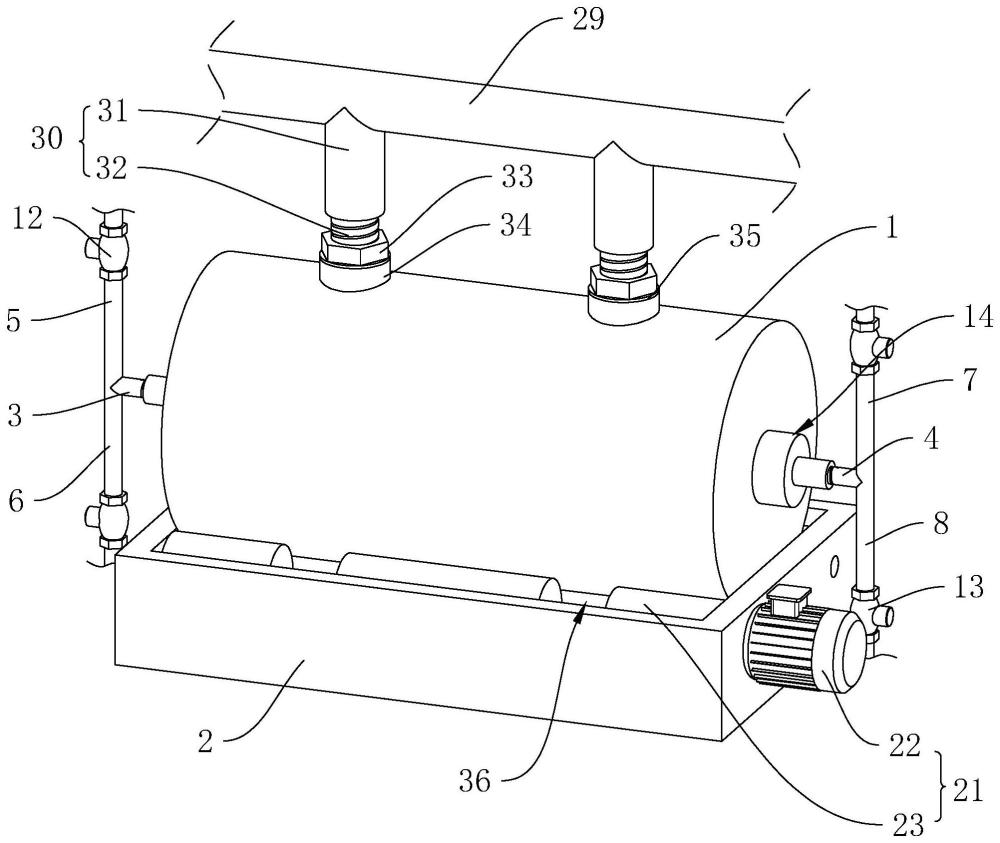

3、包括罐体、底座、原料输送管路、成品输送管路、原料输入支管、原料输出支管、成品输入支管以及成品输出支管,底座固定设置,罐体水平设置在底座上,罐体内设置有隔板,隔板将罐体内部空间分隔成互不相同的原料储存区与成品储存区,原料输送管路以及成品输送管路分别同轴连接在罐体的两端,原料输送管路与原料储存区连通,成品输送管路与成品储存区连通,原料输入支管以及原料输出支管分别与原料输送管路远离罐体的一端连通,成品输入支管与成品输出支管分别与成品输送管路远离罐体的一端连通,原料输入支管以及成品输入支管上分别设置有阀门一,原料输出支管以及成品输出支管上分别设置有阀门二。

4、通过采用上述技术方案,通过在罐体内设置隔板使得罐体被分隔成互不连通的原料储存区以及成品储存区,这使得后续往二料罐内的输送的有机废液原料以及经过处理后所得到的有机物成品能够分开进行储存,从而减少有机废液原料对有机物成品的污染,而当需要将二料罐内的有机物以及原料抽出时,则是可以通过关闭阀门一开启阀门二的方式使得原料储存区以及成品储存区内的有机废液原料以及成品有机物分别从原料输出管以及成品输出管处排出,进一部的降低了有机废液原料与有机物成品共用同一出口而发生相互污染的可能性,达到了提高储存在二用罐内的有机物成品质量的效果。

5、可选的,所述罐体与原料输送管路之间以及罐体与成品输送管路之间均设置有连接组件,连接组件使得罐体能相对成品输送管路与原料输送管路绕自身轴线转动,罐体内对应原料输送管路以及成品输送管路的位置处分别设置有清洁管,清洁管包括固定连接且相互连通连接部与清洁部,连接部能与原料输送管路位于原料储存区内的一端连通或者成品输送管路位于成品储存区内的一端连通,清洁部上设置有能与罐体内壁抵接的柔性刮板一以及能与隔板抵接的柔性刮板二,清洁部上还设置有出液孔,底座上设置有用于驱动辊体绕自身轴线转动的驱动组件。

6、通过采用上述技术方案,通过驱动组件带动罐体在底座上相对成品输送管路以及原料输送管路绕自身轴线转动,从而使得罐体内壁以及隔板能够分别相对柔性刮板一以及柔性刮板二进行转动,从而使得柔性管板一以及柔性刮板二能够分别对罐体内壁以及隔板上残余的物质进行清理,这使得后续需要对罐体内进行清理时,只需往罐体内注入用于清洁罐体的液体以及驱动辊体绕自身轴线转动即可实现对罐体内的清理,达到了提高清理效率的效果。

7、可选的,驱动组件包括驱动件以及两根驱动辊,两根驱动辊分别安装在底座上且均能绕自身轴线转动,两根驱动辊轴线与罐体轴线平行,驱动辊的外壁与罐体的外壁抵接,驱动件安装在底座上并与其中一根驱动辊连接,驱动件用于驱动驱动辊在底座上绕自身轴线转动。

8、通过采用上述技术方案,两根驱动辊分别与罐体外壁抵接且两根驱动辊的轴线与罐体轴线平行,这使得罐体能够被稳定放置在两根驱动辊之间,驱动件用于为一根驱动辊绕自身轴线转动提供动力,而另一驱动辊则是会在罐体转动时被罐体带动一同绕自身轴线转动,从而实现罐体在底座上绕自身轴线的转动。

9、可选的,连接组件包括安装座与限位件,安装座固定设置在罐体上,安装座内设置有空腔,限位件包括限位部与固定部,限位部位于空腔内,固定部的一端与限位部连接,固定部的另一端位于空腔外并能与原料输送管路或成品输送管路通过螺纹配合的方式连接,限位部靠近固定部的一面设置有密封垫一,密封垫一能与空腔的内壁抵紧,连接部与限位部插接配合。

10、通过采用上述技术方案,当需要实现罐体与原料输送管路或成品输送管路之间的连接时,可以通过转动固定部的方式使得固定部被拧紧,而固定部在转动的过程中相对安装座朝着远离罐体的方向移动,进而使得密封垫一与空腔的内壁抵紧,这使得罐体在能够相对原料输送管路以及成品输送管路绕自身轴线转动时,通过原料输送管路以及成品输送管路朝着罐体内输入的有机废液原料以及有机物成品不会轻易地泄,而清洁管上的连接部与限位部插接配合使得罐体转动时,清洁管能够先对保持静止,从而实现对罐体内的清洁。

11、可选的,罐体外设置有废气输送管路以及两根伸缩管,两根伸缩管的一端分别与废气输送管路连通,两根伸缩管的另一端分别与罐体位于原料储存区的位置以及罐体位于成品储存区的部分通过可拆卸的方式连通。

12、通过采用上述技术方案,当原料储存区与成品储存区内分别存放有有机废液原料以及有机物成品时,原料储存区以及成品储存区内的气体则是能够通过伸缩管流转至废气输送管路内并通过废气输送管路排出,而伸缩管与罐体之间通过可拆卸的方式连接使得后续罐体需要绕自身轴线转动时,伸缩管能够从罐体上拆下并缩回从而不会对罐体的转动造成阻碍。

13、可选的,伸缩管包括固定管与活动管,固定管的一端与废气输送管路连通,固定管的另一端套设在活动管上并通过螺纹配合的方式连接,活动管远离固定管的位置处设置有驱动部,活动管与罐体通过螺纹配合的方式连接。

14、通过采用上述技术方案,工作人员在连接罐体与活动管时,可以通过驱动部驱动活动管在固定管上绕自身轴线转动,从而使得活动管从固定管上伸出从而能够与罐体通过螺纹配合的方式连接,后续当需要断开罐体与活动管之间连接时,也同样可以驱动活动管反向绕自身轴线转动的方式使得活动管与罐体之间连接断开的同时缩短在固定管上的伸出长度。

15、可选的,罐体上设置有能与驱动部抵接的凸台,凸台上设置有密封垫二,密封垫二能与驱动部抵接。

16、通过采用上述技术方案,在罐体上设置有能与驱动部抵接的凸台,这使得驱动部能够与凸台之间抵紧,从而降低活动管自发绕自身轴线转动的概率,而在凸台上设置有密封垫二则是增加了驱动部与凸台之间的密封性,使得罐体内需要排出的气体不会轻易地泄露。

17、可选的,两根驱动辊上对应凸台的位置处分别设置有容纳槽,容纳槽用于容纳凸台。

18、通过采用上述技术方案,在驱动辊上对应凸台的位置处设置有容纳槽,当罐体在转动时,罐体外壁上的凸台不会与驱动辊的外壁之间发生干涉,起到了维持罐体绕自身轴线转动稳定性的作用。

19、第二方面,本技术还提供一种应用了上述二用罐的活性炭再生系统。

20、还包括精馏区、脱附区、多个原料罐、多个成品罐、流入管路一、流入管路二、流入管路三,流出管路一以及流出管路二,流入管路一的一端与脱附区连通,流入管路一的另一端则是分别与二用罐上的原料输入支管以及各原料罐连通,流出管路一的一端分别与二用罐上的原料输出支管以及原料罐连通,流出管路一的另一端则是与精馏区连通,流入管路二的一端与精馏区连通,流入管路二的另一端则是分别与二用罐上的成品输入支管连通以及各成品罐连通,流出管路二一端外接有鹤管区,流出管路二的另一端则是与二用罐上的成品流出支管以及各成品罐连通,流入管路三则是用于往二料罐以及原料罐内提供外界的有机废液。

21、通过采用上述技术方案,通过脱附区对吸收了较多有机气体的废气活性碳进行脱附,而脱附过程中产生的有机废液则是通过流入管路一流入到原料罐与二用罐内,外界回收的有机废液则是通过流入管路三流入到原料罐与二用罐内,而二用罐与原料罐内储存的有机废液则是通过流出管路一朝着精馏区流转,在精馏区经过精馏后,有机废液转变为有机物成品,有机物成品则是通过流入管路二流转至各个成品罐以及二用罐内进行储存,二用罐以及成品罐内的有机物成品后续则是通过流出管路二朝着鹤管区输送,并最终在鹤管区进行装车,整个过程通过对活性炭脱附过程中所产生的有机废液进行处理,重新获得了具有经济效益的有机物,达到了降低企业处理活性炭所需经济成本的效果。

22、综上所述,本技术包括至少以下有益技术效果:

23、1.通过隔板将罐体分隔成互不相通的原料储存区以及成品储存区,同时,原料储存区以及成品储存区分别连接有原料输送管路以及成品输送管路,而原料输送管路又与原料输入支管以及原料输出支管连通,成品输送管路与成品输入支管以及成品输出支管连通,这使得有机废液原料以及有机物成品能够分开进行输送以及储存,降低了有机废液原料与有机物成品之间相互污染的概率,达到了提高储存在二用罐内的有机物成品质量的效果。

24、2.通过在清洁管的清洁部上设置柔性刮板一以及柔性刮板二,从而在罐体绕自身轴线转动时,柔性刮板一与柔性刮板二能够分别对罐体内壁以及隔板的侧壁进行清洁,无需工作人员额外利用清洁工具对罐体内部的空间进行清理,达到了提高罐体内部清洁效率的效果。

- 还没有人留言评论。精彩留言会获得点赞!