一种应用于石化行业的活性炭及其制备方法与流程

本发明属于活性炭制备,具体涉及一种应用于石化行业的活性炭及其制备方法。

背景技术:

1、挥发性有机化合物是印刷、石化、电子、油漆涂料和制药等行业的主要污染物,未经处理大量排放不仅会造成环境污染还会严重危害人体健康。目前对有机废气处理方法主要有吸附法、催化燃烧绕法、生物法、等离子法、热力燃烧法等,但由于不同行业的vocs含量和组成大相径庭,因此增加了vocs的治理难度。吸附法是目前工业有机废气处理运用最为广泛的技术,其设备成本低、操作简单、吸附效率高,可以作为中高浓度vocs的预处理或者后续处理,而且对于价格昂贵或者浓度较高的有机废气具有一定的经济效益。随着环保法规的日益严格,各大化工厂的有机尾气排放治理迫在眉睫,因此活性炭需求端的市场的越来越大。

2、活性炭是以木炭、木屑、椰子等的坚实果壳及优质煤等碳质原料,经过高温碳化、活化后所制得的固体含碳物质其主要成分是无定形炭,通常分为粉末状、颗粒状、纤维状和不规则状等。活性炭中含有n、h、c、o、s元素及灰分等。活性炭常常被用来吸附工业生产中的有机废气,分离某些烃类气体,用来染料吸附和脱臭等。根据材质不同可分为;煤质活性炭、耶壳活性炭、合成树脂活性炭和矿物活性炭等。

3、活性炭在制备过程中的制备方法和活性炭的后续处理都能限制活性炭的应用,因为其制备原料、制备过程、活化方法等都导致活性炭具有不同的孔隙结构和官能团,从而导致活性炭在吸附应用方面受到了限制,因此研究和开发应用范围广和活性炭吸附效率高等都将是活性炭研究的主要发展方向。活性炭的结构主要包括晶格结构、孔隙结构和化学结构,其中孔隙结构主要影响活性炭的吸附性能,化学结构主要影响催化性能。

4、活性炭作为一种吸附剂具有吸附能力强、易再生和再利用、压降小使用寿命长的特点,其高度发达的微孔结构使得活性炭在有机废气治理当中脱颖而出,但是常规的活性炭在使用过程中,由于活性炭的导热系数低,活性炭在吸附有机气体时无法及时散发热量,导致局部活性炭的温度急剧升高,直接影响活性炭的吸附能力,并且在高吸附热的作用下,活性炭吸附的有机物易发生氧化、炭化等情况,堵塞活性炭的有效微孔,使活性炭孔道急剧减少,同时可能导致活性炭床层飞温,发生燃爆事故。

5、因此寻找合适的活性炭,并对活性炭进行改性处理,防止活性炭在这一特殊应用环境下使用时发生飞温导致燃爆现象,并使活性炭安全、平稳、高效的使用,是国内外研究的重要方向。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种应用于石化行业的活性炭及其制备方法,该活性炭在非甲烷有机尾气治理和有机溶剂回收使用过程中降低装置运营成本、且更加安全、有效。

2、为实现上述目的,本发明提供如下技术方案:

3、一种应用于石化行业的活性炭的制备方法,包括以下步骤:

4、s1、将生物质原料洗净、干燥、粉碎,得到生物质微粉;将生物质微粉加入碱液中,进行浸渍处理,处理完成后过滤、洗涤、干燥,得到预处理生物质微粉;

5、s2、将步骤s1中的预处理生物质微粉加入四氢呋喃,接着加入十二烷基硫酸钠、偶氮二甲酰胺,搅拌均匀后,旋转蒸发去除四氢呋喃,得到改性生物质粉末;

6、s3、将步骤s2中的改性生物质粉末进行碳化,碳化完成后冷却至室温,经洗涤、干燥、研磨后得到生物炭;

7、s4、将步骤s3中的生物炭加入乙醇水溶液中,接着加入乙烯基三乙氧基硅烷,进行搅拌反应,反应完成后加入巯基化纳米氮化硼,进行恒温反应,反应完成后过滤、洗涤、干燥,得到改性生物炭;随后将改性生物炭与粘结剂混合均匀,加入蒸馏水挤压成型、烧结,得到成型的生物炭;

8、s5、将步骤s4中成型的生物炭加入磷酸溶液中,进行浸泡处理,处理完成后过滤、干燥,置入管式炉中,进行高温活化,即得所述应用于石化行业的活性炭。

9、优选的,步骤s1中所述生物质原料为核桃壳、椰壳、秸秆中的一种或几种;所述碱液为氢氧化钠溶液、氢氧化钾溶液中的一种或两种,所述碱液的ph值为11-12;所述浸渍的温度为40-50℃,时间为1-2h。

10、更优选的,步骤s1中所述碱液为氢氧化钠溶液,所述碱液的ph值为12;所述浸渍的温度为45-50℃,时间为2h。

11、优选的,步骤s2中所述预处理生物质微粉、十二烷基硫酸钠、偶氮二甲酰胺的质量比为100:1-2:4-7。

12、更优选的,步骤s2中所述预处理生物质微粉、十二烷基硫酸钠、偶氮二甲酰胺的质量比为100:1-1.5:5-6。

13、优选的,步骤s3中所述碳化温度为300-400℃,时间为3-5h。

14、更优选的,步骤s3中所述碳化温度为350-400℃,时间为4-5h。

15、优选的,步骤s4中所述生物炭、乙烯基三乙氧基硅烷、巯基化纳米氮化硼的质量比为50:5-10:10-15;所述乙醇水溶液中乙醇与水的体积比为1:1;所述改性生物炭、粘结剂、蒸馏水的质量比为60-80:15-25:20-30。

16、更优选的,步骤s4中所述生物炭、乙烯基三乙氧基硅烷、巯基化纳米氮化硼的质量比为50:7-8:12-14;所述乙醇水溶液中乙醇与水的体积比为1:1;所述改性生物炭、粘结剂、蒸馏水的质量比为65-75:20-25:25-30。

17、优选的,步骤s4中所述粘结剂为淀粉、酚醛树脂中的一种或两种;所述巯基化纳米氮化硼制备方法如下:将10-15g纳米氮化硼加入300ml体积比为1:1的乙醇水中,接着加入0.1-0.3g十二烷基苯磺酸钠、1-2g γ-基丙基三甲氧基硅烷,于50-60℃下反应3-5h,反应完成后过滤、洗涤、干燥,即得。

18、优选的,步骤s4中所述搅拌反应的温度为50-60℃,时间为2-4h;所述恒温反应的温度为60-70℃,时间为5-7h;所述烧结的温度为300-350℃,时间为1-2h。

19、更优选的,步骤s4中所述搅拌反应的温度为55-60℃,时间为2-3h;所述恒温反应的温度为60-65℃,时间为6-7h;所述烧结的温度为320-350℃,时间为1.5-2h。

20、优选的,步骤s5中所述磷酸溶液的质量分数为10-15%;所述浸泡的时间为2-4h。

21、更优选的,步骤s5中所述磷酸溶液的质量分数为15%;所述浸泡的时间为3h。

22、优选的,步骤s5中所述高温活化的温度为90-950℃,时间为7-9h。

23、本发明还保护一种所述方法制备得到的活性炭在吸附非甲烷气体中的应用。

24、与现有技术相比,本发明具有如下的有益效果:

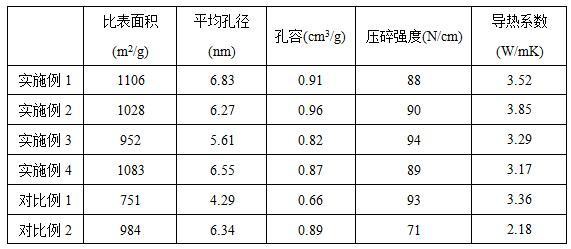

25、(1)本发明提供的应用于石化行业的活性炭,先将生物质原料进行碱改性,除去了生物质原料表面的大量杂质,从而增大了生物质原料比表面积,同时破坏了生物质内部纤维素分子之间的氢键,使分子之间的距离加大,纤维素变得松散,有利于后续步骤的进行;随后再将偶氮二甲酰胺溶于四氢呋喃中,使偶氮二甲酰胺进入生物质内部,在后续生物质碳化过程中,偶氮二甲酰胺作为发泡剂,使生物炭形成大量的微孔,得到了比表面积更大的多孔生物炭,从而提高活性炭的吸附性能;接着再将生物炭与乙烯基三乙氧基硅烷进行反应,使生物炭表面引入双键基团,再将含有双键的生物炭与巯基化纳米氮化硼进行反应,通过巯基-烯反应使生物炭与纳米氮化硼进行化学键的连接,提高了生物炭的导热性能,从而避免了活性炭在吸附有机气体时无法及时散发热量,导致局部活性炭的温度急剧升高,进而影响活性炭的吸附能力的问题;最后再将成型的生物炭进行磷酸处理和高温活化处理,使活性炭的孔容积大幅增加,提高了活性炭对气体的吸附空间。

26、(2)本发明提供的应用于石化行业的活性炭,通过特定的步骤,改善了活性炭的孔结构和比表面积,提高了活性炭对气体的吸附能力,同时通过化学方法将活性炭与纳米氮化硼进行连接,不仅提高了活性炭的导热性能,还提高了活性炭在高温下的力学性能,使活性炭在应用于石化行业中吸附气体时更加的安全、平稳、高效,具有良好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!