一种悬浮焙烧炉造浆系统湿式除尘装置及方法与流程

本发明属于悬浮磁化焙烧炉造浆系统清洁生产,具体为一种悬浮焙烧炉造浆系统湿式除尘装置及方法。

背景技术:

1、近几年,悬浮磁化焙烧技术在处理难选粉体铁矿方面得到工业应用,悬浮磁化焙烧技术的核心装备是悬浮磁化焙烧炉,焙烧工艺是物料经过预热、加热、还原、冷却、造浆后输送至选别分选,造浆系统在高温焙砂入水造浆时会产生大量烟尘和水蒸气,料浆槽造浆产生的烟尘浓度含量在1000mg/nm3以上,污染设备设施和周围环境,致使人工卫生清理劳动强度大。

2、目前工业应用上对高温造浆产生的尘气有两种处理方式,一种是从料浆槽上方引出一路排气管直接排空,在排空处采用喷淋雾化的形式进行表观扬尘的除尘;一种是利用高差,将造浆槽(低点)与焙烧炉除尘尾气管道进气口处(高点)通过管道相连接,并在该管道上设置冲洗水管,尘气中的气通过除尘后在引风机负压的作用下经过烟囱排入大气,尘气中的尘大多会粘接在管道内壁形成泥糊状,需要人工阶段性冲洗来进行清理。以上两种除尘方式都存在弊端和不足,前一种对设备设施污染大,工人清理劳动强度大;后一种造浆返气管道淤泥的处理通过人工直接用水冲洗,存在处理不当或处理不及时淤堵导致整个系统故障停机影响生产的情况,同时,因为对造浆湿气的处理不完全,湿气进入引风机前的布袋除尘器会增加布袋“糊袋”风险,造成生产设备损失。

技术实现思路

1、针对现有技术的不足,本发明利用湿式除尘设备处理高浓度水蒸气粉尘效率高的优点,结合焙烧炉造浆系统调浆耗水工艺,将优化配置后的湿式除尘优化配置用于焙烧炉造浆系统除尘,将用于调浆的环水用于湿式除尘器除尘,除尘后的水和泥返回造浆系统料浆槽,料浆槽总的调浆浓度不变,既可弥补湿式除尘器耗水量大的缺点,又可实现造浆系统粉尘的有效除尘,除尘后的合格气与焙烧炉尾气系统相连或直接排放,可实现造浆系统粉尘的达标排放,从而实现清洁生产。

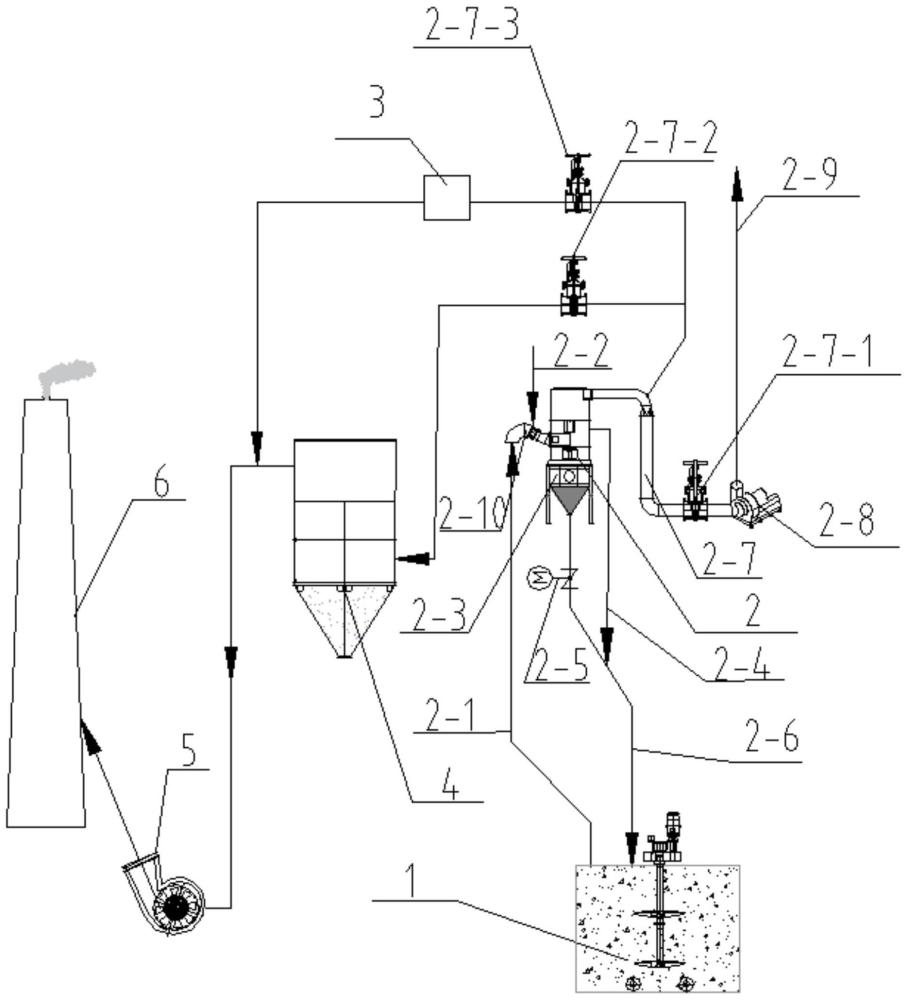

2、一种悬浮焙烧炉造浆系统湿式除尘装置,包括湿式除尘系统、离心风机、二次除尘装置、悬浮焙烧炉造浆系统的造浆料浆槽和悬浮焙烧炉造浆系统的焙烧炉尾气处理系统,所述湿式除尘系统通过进气管与造浆料浆槽连接,湿式除尘系统通过排气管连接离心风机或连接焙烧炉尾气处理系统或连接二次除尘装置,离心风机连接离心风机排气管,焙烧炉尾气处理系统、二次除尘装置依次连接引风机和烟囱。

3、所述湿式除尘系统包括文丘里管、环水进水管、湿式除尘器、排污管和溢流管,所述文丘里管的进气口与进气管连接,文丘里管管喉上方连接环水进水管,文丘里管出气口连接湿式除尘器,湿式除尘器的顶端连接排气管;湿式除尘器底部通过排污管连接造浆料浆槽,湿式除尘器内的溢流箱连接溢流管,溢流管的出口端连接在排污管上,排污管上设有电动排污阀。

4、所述二次除尘装置为布袋除尘器或电除尘器。

5、所述排气管上设有调节阀ⅰ、调节阀ⅱ、调节阀ⅲ,其中调节阀ⅰ设置在湿式除尘器与离心风机连接的排气管上,调节阀ⅱ设置在湿式除尘器与二次除尘装置连接的排气管上,调节阀ⅲ设置在湿式除尘器与焙烧炉尾气处理系统连接的排气管上。

6、所述湿式除尘系统还设置了液位计和压差变送器,其中,液位计设置在湿式除尘器内的溢流箱上,液位计用来测量溢流箱的液位,溢流箱的液位不低于1.5米,以保障从造浆料浆槽过来的粉尘经过湿式除尘器的粉尘润湿区,以达到高效的除尘效果,当液位低于1.5米时,需要自动补水;压差变送器设置在湿式除尘器进气口和出气口处,当进气口处和出气口间的压力差过大时,湿式除尘器可能处于堵塞状态,此时需要及时查看并调修,通过plc控制调节,可实现自动补水、液位调节功能。

7、所述文丘里管管吼处的流速大于20m/s,湿式除尘器进气口与排气口的总压损控制在500~3500pa。

8、一种悬浮焙烧炉造浆系统湿式除尘方法,采用上述装置实现,具体包括以下三种工艺流程:

9、一:湿式除尘系统、离心风机、焙烧炉尾气处理系统、二次除尘装置均正常时或焙烧炉湿式除尘系统故障或二次除尘装置故障时,选用此方法进行除尘,具体包括以下步骤:

10、步骤1:打开调节阀ⅰ,关闭调节阀ⅱ和调节阀ⅲ,焙烧炉焙砂与环水在造浆料浆槽内造浆产生的尘气与文丘里管管喉处环水混合后产生的水蒸汽和粉尘在离心风机的负压作用下输送至湿式除尘系统的湿式除尘器内进行尘气处理;

11、步骤2:湿式除尘器运行使得水蒸汽和粉尘产生强大旋转离心力进行气液分离,分离出来干净的空气经过离心风机直接排放;

12、步骤3:被分离出来的含铁尘泥沉淀下来,通过排污管排出,除尘后的环水通过溢流管排出,最后含铁尘泥和环水一起进入造浆料浆槽回收;

13、二:当离心风机故障时,采用此方法进行除尘,具体包括以下步骤:

14、步骤1:打开调节阀ⅱ或调节阀ⅲ,关闭调节阀ⅰ,焙烧炉焙砂与环水在造浆料浆槽内造浆产生的尘气与文丘里管管喉处环水混合后产生的水蒸汽和粉尘在引风机的负压作用下输送至湿式除尘系统的湿式除尘器内进行尘气处理,通过调节阀ⅱ或调节阀ⅲ调节排气管内的引风量;

15、步骤2:湿式除尘器运行使得水蒸汽和粉尘产生强大旋转离心力进行气液分离,分离出来干净的空气经过二次除尘装置或焙烧炉尾气处理系统处理后通过引风机抽吸进入烟囱后排入大气;

16、步骤3:被分离出来的含铁尘泥沉淀下来,通过排污管排出,除尘后的环水通过溢流管排出,最后含铁尘泥和环水一起进入造浆料浆槽回收;

17、三:当环水故障时,采用此方法进行除尘,具体包括以下步骤:

18、步骤1:打开调节阀ⅱ或调节阀ⅲ,关闭调节阀ⅰ,焙烧炉焙砂与环水在造浆料浆槽内造浆产生的尘气穿过文丘里管,在引风机的负压作用下输送到湿式除尘器,此时排污阀关闭,湿式除尘器的溢流箱内部环水与尘气混合产生水蒸气和粉尘,并通过湿式除尘器除尘处理,通过调节阀ⅱ或调节阀ⅲ调节排气管内的引风量;

19、步骤2:湿式除尘器运行使得水蒸汽和粉尘产生强大旋转离心力进行气液分离,分离出来干净的空气经过二次除尘装置或焙烧炉尾气处理系统处理后通过引风机抽吸进入烟囱后排入大气;

20、步骤3:除尘后的环水通过溢流管进入造浆料浆槽回收。

21、所述工艺流程一、二中的步骤1,湿式除尘器在工作的过程中需要通过环水进水管持续补充环水以保障洗涤和水蒸气的冷凝。

22、本发明的有益效果为:

23、1、本发明提供三种除尘方法,方法一和方法二的造浆料浆槽尘气经过文丘里管管喉处环水喷淋润湿且在湿式除尘器运行产生的离心力作用下进行气液分离,可实现湿式除尘效率97%以上,除尘后的烟气排放浓度可实现小于30mg/nm3的达标排放要求;方法三中造浆料浆槽尘气经过文丘里管,在湿式除尘器自身储存环水下浸湿,并经过湿式除尘器除尘处理然后进行排放,实现湿式除尘效率达到70%,现有技术的除尘效率不足40%,因此本技术的除尘效果更好。

24、2、本发明的湿式除尘方法,结合焙烧炉造浆工艺自身特点,利用水幕+离心力相结合的方式处理细小颗粒和可吸入颗粒,对于处理焙烧炉造浆产生的高浓度含水蒸气粉尘具有很高的效率,是一种高效有效的防污染控制工艺,该工艺低噪音、低运营成本、自动化程度高,易于维护,由于它可以很好的处理高浓度粉尘,减少空气中的粉尘颗粒,从而保护了环境和作业人员健康。

- 还没有人留言评论。精彩留言会获得点赞!