一种电池极片的烘干系统及烘干方法与流程

本发明涉及电池,尤其涉及一种电池极片的烘干系统及烘干方法。

背景技术:

1、在锂电池的生产工艺中,涂布工序是锂电池正极制作中的关键环节。所谓涂布就是指糊状聚合物、熔融态聚合物或聚合物溶液涂布于薄膜极片上制得复合膜的方法;在涂布完成后,需要对涂布极片进行烘干处理,使其达到一定的干燥程度,以保证涂布极片的质量,提高涂布极片的使用寿命和性能。因此,烘烤成型是涂布工序上的关键节点,涂布极片的掉粉、烤焦、烤不干、压实密度不达标、溶剂挥发不一致、浆料与箔材粘结力不够等异常的出现都与烘烤的好坏有直接关联。

2、从原理上来讲,烘烤是将外部的热量传导到涂布极片的过程,是一个能量输入输出的过程,是完成热交换的过程;目前,常见的极片烘烤方式包括热风烘烤、红外烘烤、激光烘烤等,其中,红外烘烤存在烘烤速度慢的缺点,热风烘烤和激光烘烤存在烘烤均匀性与温度控制精准度等问题;现有的极片烘烤方法难以兼顾极片的烘烤速度与烘烤过程中温度控制精准度。

技术实现思路

1、本技术提供一种电池极片的烘干系统及烘干方法,能够在兼顾烘烤速度的同时,提高烘烤过程中极片的温度控制精准度,进而提高极片的烘烤质量。

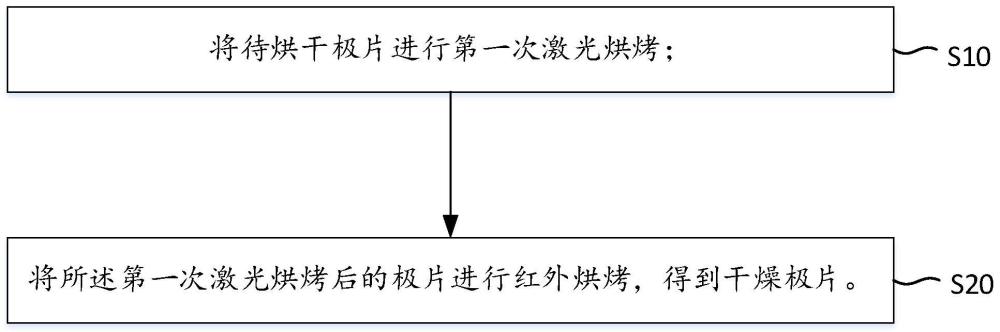

2、第一方面,本技术实施例提供了一种电池极片的烘干方法,包括步骤:

3、将待烘干极片进行第一次激光烘烤;

4、将所述第一次激光烘烤后的极片进行红外烘烤,得到干燥极片。

5、在一实施方式中,所述第一次激光烘烤包括升温阶段和恒温阶段,在所述升温阶段,将所述第一次激光烘烤的激光加热模块的功率调节至第一阈值,当所述极片的温度达到所述恒温阶段的温度时,将所述第一次激光烘烤的激光加热模块的功率下调以使得所述极片的温度恰好维持在所述恒温阶段的温度区间内。

6、在一实施方式中,所述第一次激光烘烤的激光波长为600μm~1080μm。

7、在一实施方式中,所述第一次激光烘烤的激光功率为2000w~30000w。

8、在一实施方式中,所述第一次激光烘烤的激光功率密度为120w/cm2~160w/cm2。

9、在一实施方式中,所述第一次激光烘烤具有升温阶段,所述升温阶段的时间为0.1s~3s。

10、在一实施方式中,所述第一次激光烘烤具有恒温阶段,所述恒温阶段的温度为125℃~160℃。

11、在一实施方式中,所述第一次激光烘烤的时间为5s~65s。

12、在一实施方式中,所述红外烘烤的红外波长为1.0μm~1.4μm。

13、在一实施方式中,所述红外烘烤的红外功率为500w~9000w。

14、在一实施方式中,所述红外烘烤的红外功率密度为160w/m2~200w/m2。

15、在一实施方式中,所述红外烘烤的温度为120℃~145℃。

16、在一实施方式中,所述红外烘烤的时间为5s~30s。

17、在一实施方式中,在所述红外烘烤之后,所述烘干方法还包括对所述红外烘烤后的极片进行热风干燥处理,所述热风干燥处理的温度为70℃~110℃,所述热风干燥处理的风机频率为16hz~35hz。

18、在一实施方式中,在所述热风干燥处理之后,所述烘干方法还包括将所述热风干燥处理后的极片进行第二次激光烘烤。

19、在一实施方式中,所述第二次激光烘烤的激光波长为600μm~1080μm。

20、在一实施方式中,所述第二次激光烘烤的激光功率为500w~1500w。

21、在一实施方式中,所述第二次激光烘烤的激光功率密度为30w/cm2~80w/cm2。

22、在一实施方式中,所述第二次激光烘烤的时间为5s~65s。

23、在一实施方式中,在所述第一次激光烘烤之前,所述烘干方法还包括极片放卷以提供待烘干极片;和/或,

24、所述烘干方法还包括对得到的干燥极片进行极片收卷。

25、在一实施方式中,在所述极片放卷之后,所述烘干方法还包括对所述极片进行纠偏和/或张力调节。

26、在一实施方式中,在所述极片放卷之后,以及所述第一次激光烘烤之前,所述烘干方法还包括在所述极片上涂布浆料。

27、第二方面,本技术还提出一种电池极片的烘干系统,包括:

28、第一烘烤单元,包括第一激光加热模块,用以对待烘干极片进行第一次激光烘烤;

29、第二烘烤单元,包括红外加热模块,用以对经由所述第一次激光烘烤的极片进行红外烘烤。

30、在一实施方式中,所述第一烘烤单元还包括第一温度检测模块,所述第一温度检测模块用以检测所述第一次激光烘烤过程中极片的温度,所述第一激光加热模块与所述第一温度检测模块电性连接,所述第一激光加热模块的功率根据所述第一温度检测模块的检测结果进行调节;和/或,

31、所述第二烘烤单元还包括第二温度检测模块,所述第二温度检测模块与所述红外加热模块电性连接,所述第二温度检测模块用以检测所述红外烘烤过程中极片的温度,所述红外加热模块的功率根据所述第二温度检测模块的检测结果进行调节。

32、在一实施方式中,所述烘干系统还包括控制模块,所述控制模块与所述第一激光加热模块、所述红外加热模块、所述第一温度检测模块以及所述第二温度检测模块电性连接,所述控制模块根据所述第二温度检测模块的检测结果调节所述红外加热模块的功率,以及根据所述第一温度检测模块的检测结果调节所述第一激光加热模块的功率。

33、在一实施方式中,所述烘干系统还包括烘箱和热风干燥模块,所述第一激光加热模块和所述红外加热模块的出光口与所述烘箱内部连通,所述热风干燥模块的出风口与所述烘箱内部连通。

34、在一实施方式中,所述烘干系统还包括第二激光加热模块,所述第二激光加热模块设于所述红外加热模块的下游。

35、在一实施方式中,位于所述极片走向同一侧的所述第一激光加热模块、所述红外加热模块以及所述第二激光加热模块等间距排布设置,且所述热烘干燥模块的数量为多个,多个所述热风干燥模块分别设于位于所述极片走向同一侧的所述第一激光加热模块、所述红外加热模块以及所述第二激光加热模块相邻排布的两者之间。

36、在一实施方式中,所述极片走向的两侧均设置有所述第一激光加热模块、所述红外加热模块和所述第二激光加热模块,位于所述极片走向一侧的所述第一激光加热模块、所述红外加热模块和所述第二激光加热模块与位于所述极片走向另一侧的所述第一激光加热模块、所述红外加热模块和所述第二激光加热模块沿所述极片的走向错位设置。

37、在一实施方式中,所述烘干系统还包括用以供给所述极片的放卷单元以及用以收卷所述极片的收卷单元,所述第一激光加热模块和所述红外加热模块沿所述极片的走向依次排布,所述第一激光加热模块位于所述红外加热模块的上游。

38、在一实施方式中,所述烘干系统还包括张力调节单元和/或纠偏单元,所述张力调节单元和/或所述纠偏单元位于所述放卷单元下游。

39、在一实施方式中,所述烘干系统还包括涂布单元,所述涂布单元设于所述放卷单元与所述第一激光加热模块之间的极片走向两侧。

40、本技术方案与现有技术相比,至少具有以下技术效果:

41、在本技术的烘干方法通过结合采用激光加热方式和红外加热方式先后对极片进行烘烤,解决了现有烘干方法无法兼顾烘烤速度与烘烤精度的问题,综合提高了极片的烘烤效率与烘烤质量。在本技术技术方案中,在极片的烘烤过程中,先采用激光加热方式对极片进行第一次激光烘烤,使得极片的温度快速升高,极片涂层表面及内部大量的溶剂快速蒸发,缩短了极片的加热阶段与恒干燥速率阶段的时间;而后再采用红外加热方式对极片进行红外烘烤,能够实现对极片的降速干燥阶段温度的精准调控,有利于避免降速干燥阶段温度波动过大而导致极片涂层中的粘结剂降解、活性物质变质等情况发生,提高了极片的烘烤质量。

42、本技术技术方案通过将激光加热模块和红外加热模块集成在一个烘干系统中,解决了现有烘干系统无法兼顾极片烘烤速度与烘烤精度的问题,综合提高了极片的烘烤效率与烘烤质量。发明人研究发现,在极片的干燥过程中,极片会先后经历加热阶段、恒干燥速率阶段以及降速干燥阶段这三个动力学阶段。其中,加热阶段主要为极片涂层表面的溶剂蒸发并以气液两相形式通过界面扩散;当极片涂层表面的溶剂完全汽化,进入恒干燥速率阶段,该阶段主要为极片涂层中nmp以及水等溶剂在大量蒸发,在这一阶段,极片涂层内部的溶剂因毛细作用不断迁移至表面并在表面富集、蒸发,极片涂层逐步收缩,此阶段耗时相对较长;当涂层内部的湿含量较低,达到临界状态下时,进入降速干燥阶段,此阶段的干燥速率受溶剂迁移速率控制,即受到极片涂层颗粒及间隙分布方式控制,此阶段对烘烤温度控制精准度要求高。在本技术技术方案中,在极片的烘烤过程中,先采用第一激光加热模块对极片进行第一次激光烘烤,所述第一激光加热模块能够使得极片的温度快速升高,使得极片涂层表面及内部大量的溶剂快速蒸发,缩短了极片的加热阶段与恒干燥速率阶段的时间;而后再采用红外加热模块对极片进行红外烘烤,所述红外加热模块的功率调节精度高,能够实现对极片的降速干燥阶段温度的精准调控,有利于避免降速干燥阶段温度波动过大而导致极片涂层中的粘结剂降解、活性物质变质等情况发生,提高了极片的烘烤质量。本技术的烘干系统将激光加热模块和红外加热模块集成在一起,能够对极片进行快速烘烤效率及高质量烘烤。

- 还没有人留言评论。精彩留言会获得点赞!