一种DOTP连续酯化生产系统的制作方法

本发明涉及液-固非均相反应的增塑剂,具体为一种dotp连续酯化生产系统。

背景技术:

1、增塑剂主要应用于pvc、橡胶等聚合物的加工,可为制品增加其可塑性、柔韧性,是塑料工业必不可少的助剂,其中,邻苯二甲酸酯和对苯二甲酸酯的比例占据了90%以上,研究表明邻苯类增塑剂具有潜在的致癌性,目前欧美等国家已经出台相关政策限制其在与人密切接触的领域使用,dotp是一种对苯二甲酸酯类增塑剂,是一种公认的环保型通用增塑剂,具有优良的增塑性能,未来将逐步替代邻苯二甲酸酯类增塑剂。

2、dotp以辛醇和pta为原料,以钛酸酯为催化剂,在一定温度发生酯化反应制取,该反应是液固非均相反应体系,目前主要采用间歇酯化工艺,即采取间歇进料的方式,将pta、过量的辛醇以及催化剂按照比例加入酯化反应釜中,加热进行酯化反应,达到反应终点后再将酯化物料转移到下一工序进行处理,空置出的酯化反应釜继续进行下一批次的酯化反应,该工艺耗时长,间歇操作,存在操作繁琐、能耗高、生产效率低等问题。

3、中国发明专利cn114768278a提供了一种节能高效的dotp连续化生产装置,包括进料系统、n级依次串联的反应精馏系统和反应液后处理系统,主要发明创新部分应该为n级依次串联的反应精馏系统,此处n为>3的整数,每一级反应精馏系统均包括搅拌反应釜,搅拌反应釜上设有冷凝回流系统,冷凝回流系统包括设在搅拌反应釜顶部的填料塔及设在填料塔塔顶的一级冷凝器、二级冷凝器、醇水罐和回流醇加热器。每级酯化釜均设置了物料输送泵进行物料的转移。该发明中仍然以传统的立式釜为反应器,动设备、换热设备较多,有能耗损失大、空间占用大的缺点。

4、中国专利cn203474763u公开了一种连续酯交换反应器及装置,该专利中公开的一种酯交换反应器是现有技术中最为常用的反应器,物料从酯交换反应釜的底部进入,物料在酯交换反应釜上升过程中通过搅拌充分混合并反应,根据反应时间计算停留时间,根据停留时间计算容积,从而保证连续反应,达到连续生产的目的。利用该反应器时,一方面,为了能够将物料不断地向上运行,需要提高搅拌速度,使物料在不断向上运动并从腔口溢出至上一个腔体,以避免在反应器底部出现沉积的现象,且反应处于高速运转状态时,处于高温状态下的气相物料蒸发严重,导致大量的醇相流失,因此需要更高的醇酸比,能耗大,原料耗费高;另一方面,在搅拌过程中当物料为状态时,会出现物料的移动并不能同频,导致每一段反应的腔体内的反应体系的物料的比例并不相等,从而使得反应效率低。

技术实现思路

1、本发明的目的在于提供一种dotp连续酯化生产系统,以解决上述背景技术提出的问题。

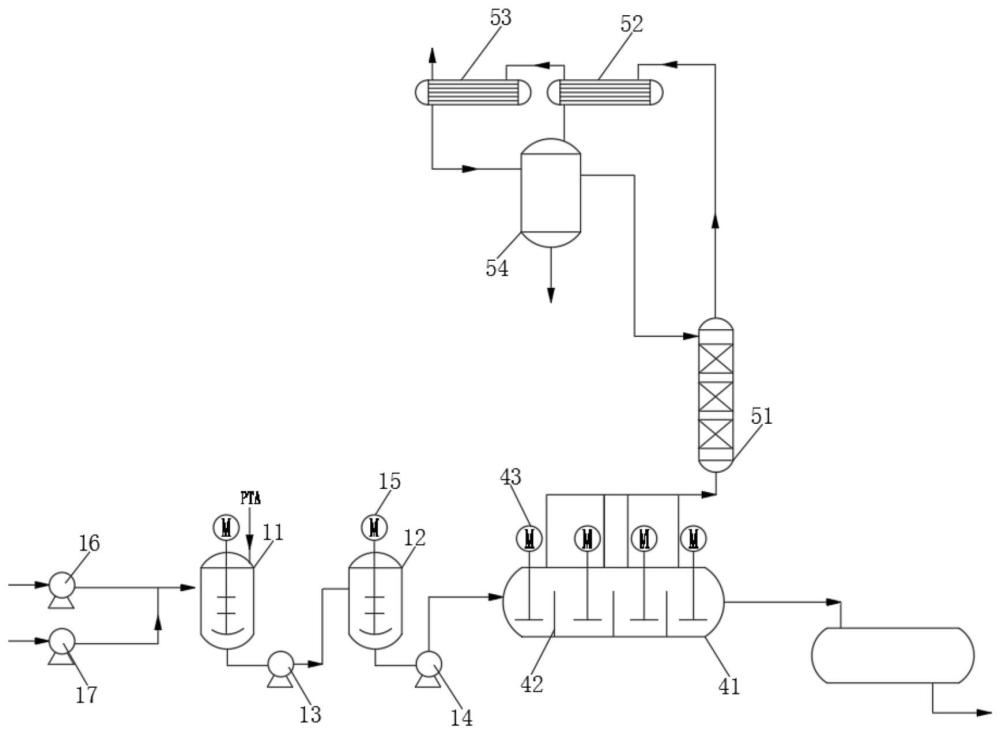

2、为实现上述目的,本发明提供如下技术方案:一种dotp连续酯化生产系统,包括浆料配置单元、连续酯化反应精馏单元和缓冲罐后处理单元,所述连续酯化反应精馏单元包含一个多级酯化反应釜单元以及与其连接的精馏冷凝回流单元,所述精馏冷凝回流单元包括酯化分馏塔、一级冷凝器和二级冷凝器和醇水分离罐,所述浆料配置单元用于将pta、异辛醇和催化剂配置成浆料,所述多级酯化反应釜单元用于对浆料进行多级连续化反应而产生气相和醇,所述醇回流继续酯化反应,所述酯化反应后得到的合格增塑剂粗产品排出至缓冲罐后处理单元内进入后处理,所述精馏冷凝回流单元用于对气相进行分馏冷凝、脱除水分,将醇相与水相分离,所述醇相回流返回到酯化分馏塔中,最后返回到多级酯化反应釜单元中继续参与酯化反应。

3、优选的,所述浆料配置单元包括浆料配置釜、浆料成品釜、浆料输送泵、酯化进料泵、辛醇输送泵和催化剂输送泵,所述浆料配置釜和浆料成品釜内均设置有浆料搅拌机,将pta、异辛醇和催化剂按照比例加入所述浆料配置釜内进行预混合,再输入至所述浆料成品釜内进行制浆,形成均匀分散的浆料体系,所述浆料搅拌机用于使浆料体系均匀分散状态,防止结块。

4、优选的,所述多级酯化反应釜单元包括多级酯化反应釜,所述多级酯化反应釜的内部竖直方向均匀设置有n个隔板,且n≥3。

5、优选的,所述隔板将多级酯化反应釜单元分割成连通的若干个反应段,若干个所述反应段的顶部相连通,且每个反应段均设有搅拌器。

6、优选的,所述隔板的高度小于多级酯化反应釜的内径,且所述隔板的高度为多级酯化反应釜直径的1/2~3/4,所述隔板底端及侧端固定于多级酯化反应釜的内壁。

7、优选的,所述浆料配置釜和浆料成品釜的底部均设置有容积式泵,为浆料转移提供动力,防止浆料沉淀堵塞多级酯化反应釜的进料管道。

8、优选的,所述搅拌器包括搅拌电机和搅拌轴,所述搅拌电机的输出端与搅拌轴的顶部固定连接,且自上而下设置在多级酯化反应釜内,所述搅拌轴的一端设置有多个搅拌叶,所述搅拌电机可调整搅拌叶的转动速度。

9、优选的,所述酯化分馏塔为填料塔,所述酯化分馏塔通过气相管道与多级酯化反应釜顶部连接,所述酯化分馏塔的上端依次与一级冷凝器、二级冷凝器通过气相管道连接,所述二级冷凝器通过管路与醇水分离罐连接,所述醇水分离罐中上部设置溢流管线,且所述醇水分离罐通过溢流管线与酯化分馏塔顶部连接。

10、与现有技术相比,本发明的有益效果是:

11、1、本发明中,该技术方案采用卧式多级酯化反应釜,将多级酯化反应釜分割为若干个反应段,使酯化反应分别在每一个反应段内进行,在多级酯化反应釜内第一级酯化反应段保证酯化率到达80%以上,即可进入到第二级酯化反应段中,经过连续酯化逐级反应后,酯化率可达到99.9%以上,实现酯化反应的连续稳定地进行,可以用于规模化的连续工业生产,多级酯化反应釜单元可以根据实际生产需要进行增加串联的多级酯化反应釜的数量,提高酯化转化率和酯化效率,同时实现dotp非均相酯化反应的连续进行,能够降低酯化反应中的醇酸比,节约能源,且只需采用一个卧式多级酯化反应釜,物料在釜内部各个反应段溢流,不需要设置物料输送泵进行物料转移,操作简单,降低能耗,从而降低操作和生产成本。

12、2、本发明中,精馏冷凝回流单元通过设置分段冷凝,气相中的水蒸气和醇蒸汽经一级冷凝器和二级冷凝器后在醇水分离罐实现醇水分离,醇水分离罐的醇液体与一级冷凝器冷凝下来的醇液体一并返回至酯化分馏塔顶部回流口中,回流入酯化分馏塔进行参与反应,最后返回到多级酯化反应釜单元中继续参与酯化反应,大部分异辛醇在一级冷凝器高温冷凝,二级冷凝分水后,可以实现异辛醇的热回流,降低酯化釜的加热负荷,降低了能耗。

13、3、本发明中,通过在卧式多级酯化反应釜内设置多个隔板,根据反应时间计算停留时间、计算容积,从而保证连续反应效率,同时隔板采用可拆卸结构,根据需要调整反应段的数量和空间大小,且便于清理、检修,与传统的间歇酯化相比能够降低了工人的劳动强度,改善了工人作业环境,提高了产品稳定性。

技术特征:

1.一种dotp连续酯化生产系统,其特征在于:包括浆料配置单元(1)、连续酯化反应精馏单元(2)和缓冲罐后处理单元(3),所述连续酯化反应精馏单元(2)包含一个多级酯化反应釜单元(4)以及与其连接的精馏冷凝回流单元(5),所述精馏冷凝回流单元(5)包括酯化分馏塔(51)、一级冷凝器(52)和二级冷凝器(53)和醇水分离罐(54),所述浆料配置单元(1)用于将pta、异辛醇和催化剂配置成浆料,所述多级酯化反应釜单元(4)用于对浆料进行多级连续化反应而产生气相和醇,所述醇回流继续酯化反应,所述酯化反应后得到的合格增塑剂粗产品排出至缓冲罐后处理单元(3)内进入后处理,所述精馏冷凝回流单元(5)用于对气相进行分馏冷凝、脱除水分,将醇相与水相分离,所述醇相回流返回到酯化分馏塔(51)中,最后返回到多级酯化反应釜单元(4)中继续参与酯化反应。

2.根据权利要求1所述的一种dotp连续酯化生产系统,其特征在于:所述浆料配置单元(1)包括浆料配置釜(11)、浆料成品釜(12)、浆料输送泵(13)、酯化进料泵(14)、辛醇输送泵(16)和催化剂输送泵(17),所述浆料配置釜(11)和浆料成品釜(12)内均设置有浆料搅拌机(15),将pta、异辛醇和催化剂按照比例加入所述浆料配置釜(11)内进行预混合,再输入至所述浆料成品釜(12)内进行制浆,形成均匀分散的浆料体系,所述浆料搅拌机(15)用于使浆料体系均匀分散状态,防止结块。

3.根据权利要求2所述的一种dotp连续酯化生产系统,其特征在于:所述多级酯化反应釜单元(4)包括多级酯化反应釜(41),所述多级酯化反应釜(41)的内部竖直方向均匀设置有n个隔板(42),且n≥3。

4.根据权利要求3所述的一种dotp连续酯化生产系统,其特征在于:所述隔板(42)将多级酯化反应釜单元(4)分割成连通的若干个反应段,若干个所述反应段的顶部相连通,且每个反应段均设有搅拌器(43)。

5.根据权利要求3所述的一种dotp连续酯化生产系统,其特征在于:所述隔板(42)的高度小于多级酯化反应釜(41)的内径,且所述隔板(42)的高度为多级酯化反应釜(41)直径的1/2~3/4,所述隔板(42)底端及侧端固定于多级酯化反应釜(41)的内壁。

6.根据权利要求3所述的一种dotp连续酯化生产系统,其特征在于:所述浆料配置釜(11)和浆料成品釜(12)的底部均设置有容积式泵,为浆料转移提供动力,防止浆料沉淀堵塞多级酯化反应釜(41)的进料管道。

7.根据权利要求4所述的一种dotp连续酯化生产系统,其特征在于:所述搅拌器(43)包括搅拌电机(431)和搅拌轴(432),所述搅拌电机(431)的输出端与搅拌轴(432)的顶部固定连接,且自上而下设置在多级酯化反应釜(41)内,所述搅拌轴(432)的一端设置有多个搅拌叶(433),所述搅拌电机(431)可调整搅拌叶(433)的转动速度。

8.根据权利要求3所述的一种dotp连续酯化生产系统,其特征在于:所述酯化分馏塔(51)为填料塔,所述酯化分馏塔(51)通过气相管道与多级酯化反应釜(41)顶部连接,所述酯化分馏塔(51)的上端依次与一级冷凝器(52)、二级冷凝器(53)通过气相管道连接,所述二级冷凝器(53)通过管路与醇水分离罐(54)连接,所述醇水分离罐(54)中上部设置溢流管线,且所述醇水分离罐(54)通过溢流管线与酯化分馏塔(51)顶部连接。

技术总结

本发明公开了一种DOTP连续酯化生产系统,涉及液‑固非均相反应的增塑剂领域,包括浆料配置单元、连续酯化反应精馏单元和缓冲罐后处理单元,所述连续酯化反应精馏单元包含一个多级酯化反应釜单元以及与其连接的精馏冷凝回流单元。本发明的生产系统中,原料通过浆料配置单元打浆后被输送到连续酯化反应精馏单元进行酯化反应,通过将多级酯化反应釜分割为若干个反应段,使酯化反应分别在每一个反应段内进行,实现DOTP非均相酯化反应的连续进行,可以用于规模化的连续工业生产,能够降低酯化反应中的醇酸比,节约能源,降低生产成本,同时通过在多级酯化反应釜内设置多个隔板,根据反应时间计算停留时间、计算容积,从而保证连续反应效率。

技术研发人员:刘延华,赵玲,奚桢浩,宋方俊,陈利贞,李乐钦,孙长春

受保护的技术使用者:山东蓝帆化工有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!